一种适用于匹配钢活塞的具有高耐磨能力的活塞环的制作方法

1.本实用新型涉及内燃机活塞环,特别涉及一种适用于匹配钢活塞的具有高耐磨能力的活塞环。

背景技术:

2.为满足发动机越来越严苛的节能减排要求,提高缸内爆发压力是一条行之有效的措施,最高爆发压力达到18~24mpa的发动机越来越多,有的已达到27mpa以上。另一方面,极高的爆发压力也加剧了相关零件的热负荷和机械负荷,作为承受爆发压力首当其冲的活塞,已由铝质活塞升级为钢质活塞来满足这一要求,对活塞环而言,爆发压力的加大使活塞环与环槽下端面的接触压力加大,这加剧了活塞环和环槽下端面的磨损,使得环和环槽之间的侧隙加大、窜气通道加大,导致窜气量增高,这会带来功率下降、机油劣化变质等问题。为解决这个问题,现有技术是对第一道活塞环的下端面进行镀铬处理,通过硬度较高的铬层来增加耐磨性,但已发现铬层与钢活塞的配付性能并不好,铬层对钢质环槽具有攻击性,环与环槽双方的磨损仍然较大,也有对活塞环端面进行氮化处理来增加耐磨性的,虽然端面耐磨情况大有改观,但由于氮脆性问题的存在,它大幅降低了活塞环的抗弯强度,在高爆压环境下存在疲劳断裂的风险。

3.现有技术《一种侧面超耐磨活塞环》(cn 204493001u)提供了一种活塞环,但该技术仅限于侧面耐磨问题的提升,并且侧面所采用的dlc涂层太薄,因而可靠性和耐久性仍然存在风险。

4.现有技术《内燃机耐磨活塞环》(cn 202883145 u)提供的活塞环端面是采用镀铬层,其与钢活塞匹配性能并不好,二者端面磨损仍然较大,另外,其外圆是采用铬基复合镀层,外圆耐磨性仍然不够好。

技术实现要素:

5.实用新型目的:为了解决现有技术的问题,本实用新型提供了一种适用于匹配钢活塞的具有高耐磨能力的活塞环,该活塞环与钢活塞匹配性能良好,耐磨,强度高,不发生断环。

6.技术方案:本实用新型所述的适用于匹配钢活塞的具有高耐磨能力的活塞环,所述活塞环的下端面设置有第一涂层,所述第一涂层为dlc涂层,所述第一涂层的厚度为0.002~0.006mm;所述活塞环的外圆面设置有第二涂层,所述第二涂层为第一dlc涂层,或者所述第二涂层为fdc镀层以及设置于所述fdc镀层外侧的第二dlc涂层组成的复合镀层;所述第一dlc涂层的厚度为0.01~0.03mm;所述第二dlc涂层的厚度为0.004~0.01mm,所述fdc镀层的厚度为0.03~0.2mm。

7.作为本实用新型的一种优选结构,所述第一涂层的硬度为1800~3000hv0.025。

8.作为本实用新型的一种优选结构,所述第一涂层的厚度为0.003~0.004mm。

9.作为本实用新型的一种优选结构,所述第一dlc涂层的硬度为2000~

3500hv0.025。

10.作为本实用新型的一种优选结构,所述第一dlc涂层的厚度为0.02~0.030mm。

11.作为本实用新型的一种优选结构,所述第二dlc涂层的硬度为1800~3000hv0.025。

12.作为本实用新型的一种优选结构,所述fdc镀层的硬度为900~1200hv0.1;和/或所述fdc镀层的厚度为0.05~0.15mm。

13.作为本实用新型的一种优选结构,所述fdc镀层包含有0.1~5μm尺寸的金刚石粒子,金刚石粒子含量占所述复合镀层体积的0.3~2.5%。

14.作为本实用新型的一种优选结构,所述活塞环的截面为矩形、楔形或梯形;和/或所述活塞环的外圆面为对称桶面或非对称桶面。

15.作为本实用新型的一种优选结构,所述活塞环的材料为mc64的铬硅合金钢或者为mc68的非合金钢。

16.有益效果:(1)本实用新型通过对活塞环的外圆以及端面的改进,提高了活塞环的外圆、端面的耐磨能力,满足整机可靠性和耐久性要求;(2)本实用新型的活塞环保持了钢质材料极高的抗弯强度性能,在极高爆发压力下工作也不会断裂,对进一步降低环的轴向高度打下了基础,降低环的轴向高度,可以减小活塞高度,进而可以缩短机体高度,有利于整机的减重,有利于燃料消耗的降低;(3)本实用新型的活塞环的下端面有适宜硬度和厚度的dlc涂层,由于dlc涂层的摩擦系数低,与活塞钢质材料配付性能好,大幅降低了活塞环端面和环槽端面的磨损,b10寿命达到150万公里以上;(4)本实用新型活塞环的外圆面提供了两种涂层方案可供选择,都具有良好的耐磨性能,提高了设计上的灵活度。

附图说明

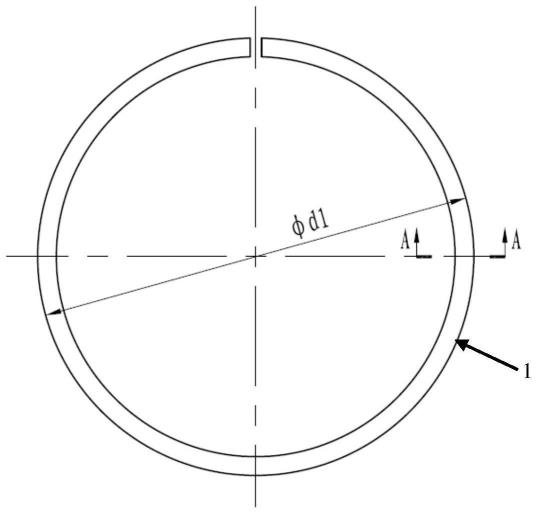

17.图1为本实用新型的活塞环的主视图;

18.图2为图1中活塞环a-a截面图;

19.图3为图1中活塞环a-a截面图。

具体实施方式

20.实施例:如图1所示,本实用新型所述的活塞环1为第一道气环,适用缸径:60~160mm。图1中,φd1为活塞环1的直径,活塞环1可以选择以下材质:按iso6621-3/gb1149.3《内燃机活塞环材料规范》标准所述的材料细级别为mc64的铬硅合金钢,或材料细级别为mc68的非合金钢,优选mc64铬硅合金钢;本实施例中,活塞环1的截面形状可以是矩形、楔形或梯形,外圆可以是对称桶面或非对称桶面,在本实施例中,选择截面形状为对称桶面作为具体实施方式。活塞环1的下端面设置有第一涂层101,第一涂层101为dlc涂层(类金刚石碳涂层),第一涂层101的厚度为0.002~0.006mm,第一涂层101的硬度为1800~3000hv0.025,作为本实施例的一种优选实施方式,第一涂层101的厚度为0.003~0.004mm,作为本实施例的一种最优选的实施方式,第一涂层101的厚度为0.004mm。

21.活塞环1的外圆面设置有第二涂层102,在本实施例中,第二涂层102有两种选择方式:

22.如图2所示,实施方式一为:第二涂层102为第一dlc涂层,第一dlc涂层硬度为2000

~3500hv0.025,厚度为0.010~0.030mm,优选0.020~0.030mm;当外圆面选择该方式的涂层时,当第二涂层102选择单一的dlc涂层,该涂层具有高硬度、低摩擦系数以及较大厚度,其抗干摩擦性能强,抗拉缸能力强、耐磨能力强、对气缸的磨损小,产品b10寿命达到150万公里以上。

23.如图3所示,实施方式二为:第二涂层102为复合镀层,该复合镀层由fdc镀层1021(金刚石铬复合镀层)以及设置于fdc镀层1021外侧的第二dlc涂层1022组成;fdc镀层的硬度为900~1200hv0.1,fdc镀层的厚度为0.03~0.20mm,优选地,fdc镀层的厚度为0.05~0.15mm,fdc镀层包含有0.1~5.0μm尺寸的金刚石粒子,金刚石粒子含量占复合镀层体积的0.3~2.5%,fdc镀层具有密度为40~120条/mm的微裂纹;第二dlc涂层1022的硬度为1800~3000hv0.025,第二dlc涂层1022的厚度为0.004~0.01mm,优选地,第二dlc涂层1022的厚度为0.005-0.007mm。当第二涂层102选择复合镀层结构,位于外侧的第二dlc涂层,既起到了改善初期磨合、防止初期拉缸的作用,又能够在一定程度上提高耐磨性,由于第二dlc层较薄因而成本得以大幅降低,当第二dlc涂层磨穿以后,其下的fdc镀层开始起耐磨保护作用,该镀层具有耐高温能力强、微裂纹储油而抗拉缸、耐磨能力强的优点。实施方案二的组合涂层产品b10寿命达到150万公里以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1