有机朗肯循环系统的制作方法

1.本实用新型涉及有机朗肯循环系统,特别涉及一种具有排油管的有机朗肯循环系统。

背景技术:

2.有机朗肯循环系统是利用中低温加热元件的重要技术之一,可有效用于地热能、中低温太阳能集热、工业余热、内燃机排气余热及生物质能等中低温热源的开发。有机朗肯循环系统通常包括依序通过管道连接形成回路的蒸发器、膨胀机、冷凝器、工质泵,在回路内流动有工质。有机朗肯循环系统的具体工作过程为:蒸发器接受热源的热量,将工质加热成高温高压的蒸汽,然后进入膨胀机做功,同时降温降压。气体的工质从膨胀机排出后,进入冷凝器冷凝成液体,液体工质被工质泵升压,进入蒸发器,完成一轮循环。

3.膨胀机内部通常有用于润滑的润滑油。在有机朗肯循环系统循环过程中,膨胀机内部的润滑油会被工质携带出膨胀机。当工质和润滑油的混合物流经蒸发器时,随着温度升高,工质由液态转化为气态,并从蒸发器的顶部流动至膨胀机,而润滑油则沉积在蒸发器内,不能跟随工质形成循环,使膨胀机在个循环中都处于缺油状态,膨胀机由于缺少润滑油产生磨损。

技术实现要素:

4.本实用新型的目的在于提供一种具有将蒸发器内沉积的油提供至膨胀机的有机朗肯循环系统。

5.为实现上述实用新型目的之一,本实用新型一实施方式提供一种有机朗肯循环系统,包括依序通过管道连通形成工质回路的蒸发器、膨胀机、冷凝器、工质泵,所述蒸发器设置有用以使沉积在蒸发器内部的油排出的排油孔;

6.所述蒸发器与所述膨胀机通过连接管道连接,所述连接管道内部分为相通的第一通道区与第二通道区,所述第一通道区相对所述第二通道区靠近所述蒸发器,所述第二通道区横向延伸,所述第二通道区的内径小于所述第一通道区的内径;

7.所述有机朗肯循环系统还包括排油管,所述排油管的一端与所述排油孔连通,另一端与所述第二通道区连通。

8.作为本实用新型一实施方式的进一步改进,所述连接管道内部还设置有位于所述第二通道区与所述膨胀机之间的第三通道区,所述第三通道区的内径小于所述第二通道区的内径。

9.作为本实用新型一实施方式的进一步改进,所述第二通道区的内径与所述第一通道区的内径的比值为0.7-0.9;

10.所述第一通道区的内径与所述第三通道区的内径相等。

11.作为本实用新型一实施方式的进一步改进,所述连接管道内部还设置有在第一通道区与第二通道区之间的第一变径通道、在第二通道区与第三通道区之间的第二变径通

道,所述第一变径通道、第二变径通道横向延伸,所述第一变径通道的内径沿靠近所述第二通道区的方向递减,所述第二变径通道的内径沿靠近所述第二通道区的方向递减。

12.作为本实用新型一实施方式的进一步改进,所述第一变径通道、第二变径通道内壁与连接管道的中心轴线的角度为30

°‑

60

°

。

13.作为本实用新型一实施方式的进一步改进,所述连接管道依序连接的包括第一管道、第二管道和第三管道,所述第一通道区设置在所述第一管道内,所述第一变径通道、第二通道区、第二变径通道设置在所述第二管道内,所述第三通道区设置在所述第三管道内。

14.作为本实用新型一实施方式的进一步改进,所述第一管道、第三管道分别伸入所述第二管道的第一端、第二端,所述第二管道内部设置有抵持所述第一管道端部的第一抵持部和抵持所述第三管道端部的第二抵持部。

15.作为本实用新型一实施方式的进一步改进,所述连接管道为一体式。

16.作为本实用新型一实施方式的进一步改进,所述连接管道的外周设置有用以与所述排油管的端部配合的配合槽,所述连接管道上还设置有连通所述配合槽与所述第二通道区的回油孔。

17.作为本实用新型一实施方式的进一步改进,所述蒸发器包括:

18.外罩,所述排油孔设置在所述外罩的底部,所述外罩侧壁的下部设置有第一进口,所述外罩的顶部设置有第一出口,所述第一进口与所述第一出口均与所述外罩内部相通;

19.换热管,所述换热管设置在所述外罩内,所述外罩上设置有分别与所述换热管的两端相通的第二进口、第二出口;或,所述换热管的两端从内向外穿过所述外罩,所述换热管的两端分别构成第二进口、第二出口。

20.作为本实用新型一实施方式的进一步改进,所述排油孔设置在所述外罩的最低区域,所述第一进口与所述排油孔的高度差为:40-60mm。

21.与现有技术相比,本实用新型的有益效果在于:蒸发器内部沉积的润滑油从排油管进入第二通道区内,再进入膨胀机内,从而防止膨胀机因缺油而导致磨损加剧。当连接管道内的工质流动时,由于第二通道区的内径小于第一通道区的内径,第二通道区的工质流速大于第一通道区的工质流速,因此第二通道区内的压力降低,蒸发器内部与第二通道区的压差增加,上述压差驱使蒸发器内的润滑油从排油管进入第二通道区,因此较小内径的第二通道区可避免因蒸发器内部与第二通道区压差不足致使的润滑油无法进入第二通道区的情形发生。

附图说明

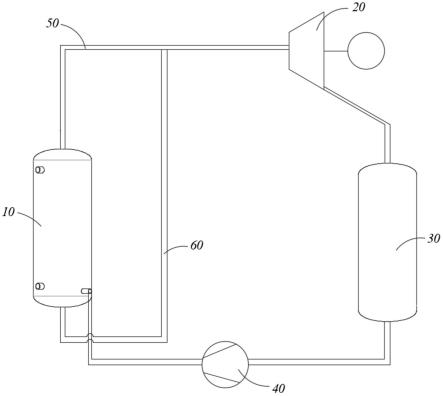

22.图1是本实用新型一实施方式的有机朗肯循环系统的结构示意图;

23.图2是本实用新型一实施方式的一体式连接管道的部分结构示意图;

24.图3是本实用新型另一实施方式的分体式连接管道的分解后的部分结构示意图;

25.图4是本实用新型一实施方式的蒸发器的结构示意图;

26.图5是本实用新型一实施方式的蒸发器内部的结构示意图;

27.其中,10、蒸发器;11、外罩;111、第一进口;112、第一出口;113、排油孔;12、换热管;121、第二进口;122、第二出口;20、膨胀机;30、冷凝器;40、工质泵;50、连接管道;51、第一通道区;52、第二通道区;53、第三通道区;54、第一变径通道;55、第二变径通道;56、第一

管道;57、第二管道;571、第一抵持部;572、第二抵持部;573、配合槽;574、回油孔;58、第三管道;60、排油管。

具体实施方式

28.以下将结合附图所示的具体实施方式对本实用新型进行详细描述。但这些实施方式并不限制本实用新型,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本实用新型的保护范围内。

29.在本实用新型的各个图示中,为了便于图示,结构或部分的某些尺寸会相对于其它结构或部分扩大,因此,仅用于图示本实用新型的主题的基本结构。

30.如图1所示,本实用新型提供了一种有机朗肯循环系统,包括依序通过管道连通形成工质回路的蒸发器10、膨胀机20、冷凝器30、工质泵40。有机朗肯循环系统的具体工作过程为:蒸发器10接受热源的热量,将工质加热成高温高压的蒸汽,然后进入膨胀机20做功,同时降温降压。从膨胀机20排出的中温低压气态工质进入冷凝器30冷凝成液体,液体工质被工质泵40升压,进入蒸发器10进行气化,完成一轮循环。进入膨胀机20的高温高压的气态工质在膨胀机20内推动盘的滑移,形成膨胀机20的转运,工质的内能转变为机械能并输出。

31.蒸发器10与膨胀机20通过连接管道50连接,具体含义是蒸发器10与膨胀机20之间用于使工质从蒸发器10流向膨胀机20的管道的名称为连接管道50。

32.如图2和图3所示,连接管道50内部分为相通的第一通道区51与第二通道区52,第一通道区51相对第二通道区52靠近蒸发器10,第二通道区52横向延伸,第二通道区52的内径小于第一通道区51的内径。

33.蒸发器10设置有用以使沉积在蒸发器10内部的油排出的排油孔113。有机朗肯循环系统还包括排油管60,排油管60的一端与排油孔113连通,另一端与第二通道区52连通。

34.在有机朗肯循环系统循环过程中,膨胀机20内部的润滑油会被工质携带出膨胀机20。当工质和润滑油的混合物流经蒸发器10时,随着温度升高,工质由液态转化为气态,并从蒸发器10的顶部流动至膨胀机20,而润滑油则沉积在蒸发器10内。当连接管道50内的工质流动时,由于第二通道区52的内径较小,第二通道区52内的工质流速大于第一通道区51的工质流速。根据伯努利原理,等高流动时,流速大,压力小,因此第二通道区52内的压力降低,蒸发器10内部与第二通道区52的压差增加,沉积在蒸发器10内的润滑油则在上述压差的作用下流动至第二通道区52,再进入膨胀机20内,从而防止膨胀机20因缺油而导致磨损加剧。

35.在本实用新型的一实施方式中,膨胀机20的类型为涡旋膨胀机20。由于第二通道区52与排油管60的设置,膨胀机20始终中有润滑油的存在,膨胀机20的定盘与动盘形成的膨胀空间密封性更加可靠,在膨胀机20的膨胀空间中的工质泄漏率得到显著降低,从而提升了有机朗肯循环系统的热能转换效率。

36.如图2和图3所示,在本实用新型的一实施方式中,连接管道50内部还设置有第三通道区53、第一变径通道54和第二变径通道55。

37.第三通道区53位于第二通道区52与膨胀机20之间。第一变径通道54位于第一通道区51与第二通道区52之间,第二变径通道55在第二通道区52与第三通道区53之间。也即第一通道区51、第一变径通道54、第二通道区52、第二变径通道55和第三通道区53沿从蒸发器

10到膨胀机20的方向依次分布。

38.第一通道区51包括从蒸发器10的顶部向上延伸的竖直段、从竖直段的顶部横向延伸的水平段,其中,水平段用以与第一变径通道54的端部连通。

39.第一变径通道54、第二变径通道55横向延伸,第一变径通道54的内径沿靠近第二通道区52的方向递减,第二变径通道55的内径沿靠近第二通道区52的方向递减。第一变径通道54、第二变径通道55使连接管道50的内径变化平缓,避免第一通道区51、第二通道区52、第三通道区53的内径突变影响工质的流动。

40.第三通道区53的内径大于第二通道区52的内径。内径较大的第三通道区53使得工质流速降低,工质的压力增加,因此进入膨胀机20内的工质相比第二通道区52直接接入膨胀机20的方案压力更大,由于膨胀机20利用工质降压获得机械能,较大的工质压力使得膨胀机20的能量转化率提升。

41.进一步的,第二通道区52的内径与第一通道区51的内径的比值为0.7-0.9。

42.第一通道区51的内径与第三通道区53的内径相等。

43.第一变径通道54、第二变径通道55内壁与连接管道50的中心轴线的角度为30

°‑

60

°

。

44.如图2所示,在本实用新型的一实施方式中,连接管道50为一体式,即在蒸发器10与膨胀机20之间仅具有一根用以使工质流通的管道,第一通道区51、第一变径通道54、第二通道区52、第二变径通道55和第三通道区53均在同一管道内。

45.如图3所示,在本实用新型的另一实施方式中,连接管道50依序连接的包括第一管道56、第二管道57和第三管道58,第一通道区51设置在第一管道56内,第一变径通道54、第二通道区52、第二变径通道55设置在第二管道57内,第三通道区53设置在第三管道58内。

46.通过使连接管道50为分体式,便于安装和拆卸连接管道50。并且,分体式的连接管道50可以使第一管道56、第二管道57、第三管道58为不同的材质。例如,为便于将连接管道50连接于蒸发器10和膨胀机20,第一管道56和第三管道58的管壁选择具有一定柔软度的材质,为使第二通道区52域保持横向状态,第二管道57的管壁选择具有一定刚度的材质。

47.进一步的,第一管道56、第三管道58分别伸入第二管道57的第一端、第二端,第二管道57内部设置有抵持第一管道56端部的第一抵持部571和抵持第三管道58端部的第二抵持部572。第二管道57的第一端、第二端分别设置有使第一管道56、第三管道58伸入的开口,第二管道57的内壁与第一管道56、第三管道58端部的外壁过盈配合从而将第一管道56、第三管道58固定于第二管道57。当第一抵持部571抵持第一管道56端部时,第一管道56与第二管道57配合到位,当第二抵持部572抵持第三管道58端部时,第二管道57与第三管道58配合到位。

48.在本实用新型的一实施方式中,连接管道50的外周设置有用以与排油管60的端部配合的配合槽573,连接管道50上还设置有连通配合槽573与第二通道区52的回油孔574。具体的,配合槽573与排油管60的外壁过盈配合,从而将连接管道50与排油管60连接在一起。

49.在连接管道50为分体式的实施方式中,配合槽573与回油孔574均设置在第二管道57上。

50.进一步的,配合槽573设置在连接管道50外周的底部,使得排油管60内的润滑油从连接管道50底部进入第二通道区52时降低了需要克服的重力势能。

51.如图4和图5所示,在本实用新型的一实施方式中,蒸发器10包括外罩11和换热管12。

52.排油孔113设置在外罩11的底部,外罩11侧壁的下部设置有第一进口111,外罩11的顶部设置有第一出口112,第一进口111与第一出口112均与外罩11内部相通。

53.换热管12设置在外罩11内,外罩11上设置有分别与换热管12的两端相通的第二进口121、第二出口122;或,换热管12的两端从内向外穿过外罩11,换热管12的两端分别构成第二进口121、第二出口122。

54.第一进口111与第一出口112分别用于使工质进入外罩11或流出外罩11,第二进口121与第二出口122分别用于使冷却液进入蒸发器10或流出蒸发器10。冷却液用于将热源的热量带入有机朗肯循环系统内,外罩11内的工质与换热管12内的冷却液换热。将第一进口111设置在外罩11侧壁的下部,使沉积在外罩11底部的润滑油位于第一进口111的下方,防止润滑油被流动的工质带动向上移动而无法沉积在外罩11底部。

55.进一步的,排油孔113设置在外罩11的最低区域,第一进口111与排油孔113的高度差为40-60mm。

56.外罩11底部设置为弧形,使润滑油的沉积效果更好。外罩11的最低区域位于外罩11底部的中心位置,排油孔113则设置在外罩11底部的中心。

57.上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施方式或变更均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1