一种风力发电机尾翼的制作方法

1.本实用新型属于风力发电机技术领域,具体涉及一种风力发电机尾翼。

背景技术:

2.市场上传统中型水平轴风力发电机(5kw以上),风机基本都是采用折尾设计,调速方式为自动侧偏。这样组装的风机带来的弊端为:

3.①

由于采用折尾设计,尾舵杆根据风向会自动折弯侧偏,日积月累后,尾舵杆与后机舱的连接螺栓(作用相当于插销)由于机械疲劳强度降低,特别是在寒冷地区,机械性能进一步降低,极端阵风情况下,快速折弯产生的冲击力巨大,最终导致连接螺栓断裂,造成尾舵杆掉落;

4.②

由于风机的整体结构设计,为了保证安装精度,后机舱一般都采用模具整体铸造成型,因此前期投入高,加上风机功率不同,需要开发的后机舱模具规格数量较多,若风机销量得不到保证,则投入产出比不乐观;

5.③

现场安装不便,风机的尾舵杆折尾侧偏设计只能朝一侧侧偏,因此安装时有方向,而大部分客户由于不了解风机结构原理,安装前没有仔细查看安装手册就盲目安装,导致方向装反,风机无法正常运行。

技术实现要素:

6.本实用新型目的是为了克服现有技术的不足而提供一种风力发电机尾翼。

7.为达到上述目的,本实用新型采用的技术方案是:一种风力发电机尾翼,它包括:

8.机舱,所述机舱包括筒状的机舱壳体、转动安装在所述机舱壳体筒壁上的转体以及固定在所述机舱壳体一侧的壳体后盖;

9.固定在所述机舱壳体远离所述壳体后盖一侧的发电机、固定在所述壳体后盖一侧的尾舵杆以及固定在所述尾舵杆端部的尾舵板。

10.优化地,所述机舱还包括固定在所述机舱壳体远离所述壳体后盖一侧的壳体法兰、固定在所述机舱壳体筒壁内侧的上轴承座以及穿设在所述机舱壳体筒壁且与所述上轴承座相对设置的下轴承座,所述发电机固定在所述壳体法兰上,所述转体转动安装在所述上轴承座和下轴承座上。

11.优化地,所述机舱壳体具有第一机舱端面和第二机舱端面,所述壳体法兰固定在所述第一机舱端面上,所述壳体后盖固定在所述第二机舱端面上。

12.优化地,所述转体包括转体本体、一体连接在所述转体本体底部的固定部、设置在所述转体本体顶部的上转接部以及设置在所述转体本体靠近所述固定部一侧的下转接部。

13.优化地,所述机舱还包括固定在所述上轴承座内的上轴承以及固定在所述下轴承座内的下轴承,所述上转接部固定在所述上轴承内,所述下转接部固定在所述下轴承内。

14.优化地,所述壳体后盖具有左端面和右端面以及开设在所述右端面上的尾舵杆安装槽,所述壳体后盖的左端面固定在所述机舱壳体的第二机舱端面。

15.优化地,它还包括固定在所述尾舵杆远离所述尾舵板一侧的尾舵杆法兰、固定所述尾舵杆法兰和尾舵杆安装槽的第一紧固螺丝以及固定所述尾舵杆和尾舵板的第二紧固螺丝。

16.优化地,它还包括套设在所述第一紧固螺丝上的第一弹垫以及固定在所述第二紧固螺丝上的平垫和第二弹垫。

17.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

18.本实用新型风力发电机尾翼结构简单,机舱壳体与壳体后盖均采用整板激光下料后卷制方式,因此原材料损耗极少,没有太高的精度要求;尾舵杆与机舱采用法兰连接,取消常规的插销连接,一是客户安装时省心省力,二是改自动侧偏为自动调节迎风角度,不会出现由于侧偏时的强大冲击力而造成的零部件损坏;尾翼保养、检修、维护效率高,包装运输成本降低,包装时将电机主机部分取出单独包装,节省包装空间;卷板制造的机舱相较于常规模具打造的重量更轻,可节省运输成本。

附图说明

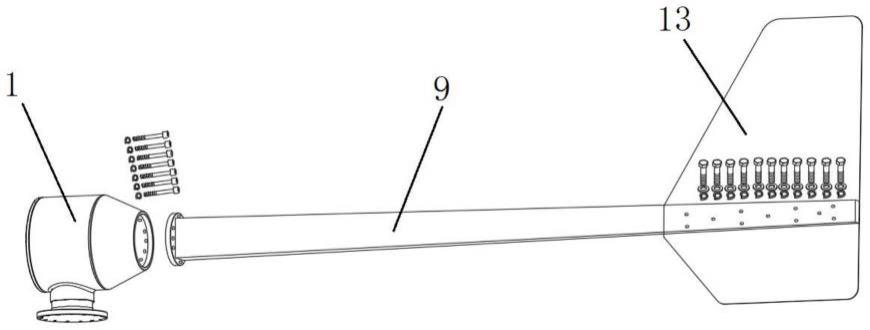

19.图1为本实用新型的结构示意图;

20.图2为本实用新型机舱与发电机组装后的剖视图;

21.图3为本实用新型的局部结构示意图;

22.图4为本实用新型的局部结构示意图;

23.图5为本实用新型机舱的剖视图;

24.图6为本实用新型机舱壳体的剖视图;

25.图7为本实用新型转体的剖视图;

26.图8为本实用新型壳体后盖的剖视图;

27.附图标记说明:

28.1、机舱壳体;101、第一机舱端面;102、第二机舱端面;2、壳体法兰;3、上轴承座;4、下轴承座;5、上轴承;6、下轴承;7、转体;701、转体本体;702、上转接部;703、下转接部;704、固定部;8、壳体后盖;801、左端面;802、右端面;803、尾舵杆安装槽;9、尾舵杆;10、尾舵杆法兰;11、第一弹垫;12、第一紧固螺丝;13、尾舵板;14、第二紧固螺丝;15、平垫;16、第二弹垫;17、发电机。

具体实施方式

29.下面结合附图所示的实施例对本实用新型作进一步描述。

30.如图1所示,为本实用新型的结构示意图,它通常固定在风力发电机的塔架顶部,它包括机舱壳体1、壳体法兰2、上轴承座3、下轴承座4、上轴承5、下轴承6、转体7、壳体后盖8、尾舵杆9、尾舵杆法兰10、第一弹垫11、第一紧固螺丝12、尾舵板13、第二紧固螺丝14、平垫15、第二弹垫16和发电机17。

31.如图6所示,为机舱壳体1的剖视图,机舱壳体1呈中空的筒状。机舱壳体1具有相对设置的第一机舱端面101和第二机舱端面102。壳体法兰2固定在机舱壳体1的第一机舱端面101上,壳体法兰2的外径等于机舱壳体1的外径(壳体法兰2通过焊接的方式固定在机舱壳体1的第一机舱端面101上,两者的外径相同是便于焊接工焊接,避免出现焊缝从而影响整

体焊接结构的可靠性)。发电机17固定在壳体法兰2上(发电机17的另一侧安装有风轮叶片,且发电机17内部设有与风轮叶片相连的低速轴以及与低速轴相连的变速齿轮箱,风轮叶片转动时,带动低速轴转动,通过变速齿轮箱的增速,动力从高速轴传出,进而在磁场中产生电流储存在蓄电池中,发电机为现有常规的结构)。

32.上轴承座3固定在机舱壳体1的筒壁内侧,下轴承座4穿设在机舱壳体1的筒壁,且与上轴承座3相对设置(上轴承座3和下轴承座4与机舱壳体1之间通过焊接的方式固定)。转体7转动安装在上轴承座3和下轴承座4之间,如图7所示,为转体7的结构示意图,它包括转体本体701、上转接部702、下转接部703和固定部704。转体本体701穿过下轴承座4而置于上轴承座3(上轴承座3内固定有上轴承5,下轴承座4内固定有下轴承6)。上转接部702设置在转体本体701的顶部且固定在上轴承5内。固定部704一体连接在转体本体701的底部,下转接部703设置在转体本体701靠近固定部704的一侧(下转接部703固定在下轴承6内,依靠上轴承5与下轴承6的作用,转体7与机舱壳体1相对转动)。在实际安装时,固定部704通过螺丝紧固的方式固定在风力发电机的塔架顶部,当外界风向发生变化时,机舱壳体1可沿着转体7转动,使其扫风面正对来风的方向,使其时刻保持高效率的迎向,提高供电效率(在本实施例中,下轴承6选用双轴承,机舱壳体1随风向的变化而实时转动,因此固定在机舱壳体1上的发电机17以及风轮叶片等同步转动,转动惯量相对较大,因此在下轴承座4与转体7之间设置双轴承,以承受较大的轴向载荷与径向载荷)。

33.壳体后盖8固定在机舱壳体1的第二机舱端面102上,如图8所示,为壳体后盖8的剖视图,壳体后盖8的截面呈等腰梯形状,机舱壳体1沿着转体7转动时,利用壳体后盖8的等腰面,来减少风的阻力。壳体后盖8具有相对设置的左端面801和右端面802,左端面801的直径大于右端面802的直径,壳体后盖8的左端面801通过焊接的方式固定在机舱壳体1的第二机舱端面102上。尾舵杆安装槽803开设在右端面802上,用于固定尾舵杆9。

34.尾舵杆9主体采用加厚方管,方管内前后各焊接十字加强衬板,外面包覆不锈钢板,以提高结构强度。尾舵杆法兰10通过焊接的方式固定在尾舵杆9上,尾舵杆安装槽803和尾舵杆法兰10上均圆周开设有安装孔,在实际安装时,将尾舵杆法兰10插入尾舵杆安装槽803,在第一紧固螺丝12内套上第一弹垫11,然后将套有第一弹垫11的第一紧固螺丝12穿过尾舵杆法兰10和尾舵杆安装槽803,另一侧辅以螺栓完成固定(第一弹垫11可以加大第一紧固螺丝12与尾舵杆法兰10的接触面积,在卸第一紧固螺丝12的时候可以减轻对机器表面的损害)。尾舵板13固定在尾舵杆9远离尾舵杆法兰10的一侧。将第二紧固螺丝14套上平垫15和第二弹垫16,然后穿过尾舵板13和尾舵杆9,并辅以螺栓完成固定(第二弹垫16的作用和第一弹垫11的作用相同,这里平垫15的作用也是用于增大接触面积)。尾舵杆9和尾舵板13是用来调向用的,如果风机叶轮的扫风面和风向不垂直,那么尾舵板13两侧的气流流速就不相同,气压也不相同,因此在压差力的作用下,可以使风机转向,使其扫风面正对来风的方向,使其时刻保持高效率的迎向,以提高供电效率。

35.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1