一种凸轮机构的辅助安装装置的制作方法

1.本实用新型涉及柴油机燃油系统技术领域,具体涉及凸轮或凸轮环的装配技术。

背景技术:

2.面对日益严峻的能源和环保压力,高压供油泵作为高压共轨系统的重要组成部分,已经是目前柴油机燃油系统的标配。按柱塞与凸轮轴的布置方式,高压供油泵分为转子式和直列式,由于转子式供油泵具有结构紧凑、供油量覆盖范围广等优势,占据较大的市场。在转子式供油泵中,驱动系统一般采用偏心凸轮或凸轮环机构。

3.由于高压供油泵的转速一般比较高,即使重型供油泵的转速也达到3000转/分钟,甚至更高,因此供油泵的柱塞回位弹簧一般具有较高的刚度,弹簧力比较大。由于该弹簧力较大带来的问题就是在装配过程中,凸轮或凸轮环的安装比较困难,必须借助工装或工具来克服较大的弹簧力。

4.针对上述存在的问题,本实用新型设计了一种凸轮或凸轮环的安装装置,可以便捷的装配,适用于手工、半自动或全自动化的装配线。

技术实现要素:

5.一种凸轮机构的辅助安装装置,包括保持环和支撑轴,所述保持环为一上下同心的一体式空心圆柱结构,底部为薄壁圆柱结构,薄壁圆柱结构下部两侧中心对称设置有缺口,保持环上部为第一装夹部位;所述支撑轴由上中下三部分组成,包括下部圆柱结构,中部三段圆弧面结构和上部第二装夹部位。

6.进一步的,所述三段圆弧面结构包括大圆弧面、小圆弧面和过渡面。

7.进一步的,所述第一装夹部位为扁位结构、螺纹结构或六角结构。

8.进一步的,所述第二装夹部位为方形结构、螺纹结构或六角结构。

9.进一步的,该凸轮机构为一种转子式供油泵的凸轮结构,包括泵体、柱塞,弹簧、凸轮轴、凸轮环;其中柱塞包括第一柱塞和第二柱塞;第一柱塞和第二柱塞轮流上下运动,第一柱塞在下止点位置时,第二柱塞处于上止点位置,弹簧处于工作状态,通过变形,提供一定的弹簧力,使得第一柱塞和第二柱塞和凸轮环保持贴合状态。所述“上止点位置”指柱塞远离凸轮腔的位置,所述“下止点位置”指柱塞贴近凸轮腔的位置。

10.进一步的,所述薄壁圆柱结构内径大于凸轮环外径,其外径小于弹簧内径,并不与弹簧干涉;所述缺口的开口长度大于柱塞直径和柱塞偏心距离之和的两倍;所述圆柱结构外圆直径小于凸轮轴轴端的直径;所述小圆弧面直径大于凸轮环外径;所述大圆弧面直径小于凸轮环外径。

11.本实用新型利用弹簧变形作用,将弹簧力转移至本实用新型上,从而实现便捷的安装过程。

附图说明

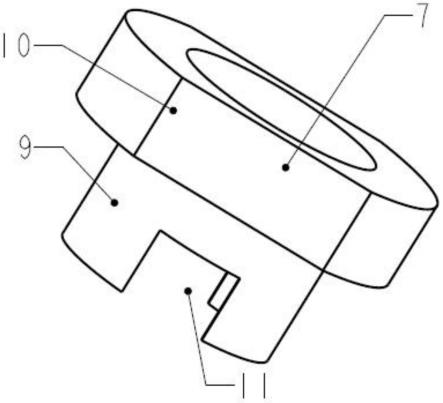

12.图1为本实用新型保持环的结构示意图。

13.图2为本实用新型支撑轴的结构示意图。

14.图3为适用于本实用新型的转子式供油泵的凸轮结构。

15.图4为本实用新型与图3中凸轮结构配合的结构示意图。

16.图5为图4中a截面示意图。

17.图6为图4中b截面示意图。

18.图7为本实用新型用于装配图3中凸轮结构的步骤三使用过程示意图。

19.图8为本实用新型用于装配图3中凸轮结构的步骤四使用过程示意图。

20.图9为本实用新型用于装配图3中凸轮结构的步骤五使用过程示意图。

21.图中:1-泵体;2-第一柱塞;3-第二柱塞;4-弹簧;5-凸轮轴;6-凸轮环;7-保持环;8-支撑轴;9-薄壁圆柱结构;10-第一装夹部位;11-缺口;12-三段圆弧面结构;121-大圆弧面;122-小圆弧面;123-过渡面;13-圆柱结构;14-第二装夹部位。

具体实施方式

22.本实用新型的实施参考图1-9。

23.如图1-4所示,本实用新型一种凸轮机构的辅助安装装置,包括保持环7和支撑轴8以及适用于该辅助安装装置的凸轮机构。

24.如图1和3所示,保持环7为一上下同心的一体式空心圆柱结构,底部为薄壁圆柱结构9,其内径大于凸轮环6外径,其外径小于弹簧4内径,并不与弹簧4干涉。薄壁圆柱结构9下部两侧中心对称设置有缺口11,缺口11的开口长度大于柱塞直径和柱塞偏心距离之和的两倍,确保保持环7在辅助装配凸轮机构的过程中不与第一柱塞2和第二柱塞3干涉。

25.保持环7上部为第一装夹部位10。如图1所示,人工装配时,第一装夹部位10为扁位结构,作为手持部位,方便手工装配线操作。若为自动装配线,第一装夹部位10可以设计为螺纹结构、六角结构等,适用于自动装配线的装夹。

26.如图2、3所示,支撑轴8由上中下三部分组成,包括下部圆柱结构13,其外圆直径小于凸轮轴5轴端的直径,辅助装配时,放入凸轮轴5的轴孔中定位。支撑轴8还包括三段圆弧面结构12,三段圆弧面结构12包括大圆弧面121、小圆弧面122和过渡面123。小圆弧面122为与柱塞底面相接触的表面,其直径大于凸轮环6外径。大圆弧面121为初始与柱塞接触的表面,其直径小于凸轮环6外径。过度面123指大圆弧121与小圆弧面122之间的过渡圆弧面,使得支撑轴8转动时,大圆弧121与小圆弧面122之间可以顺畅过渡。

27.如图2所示,支撑轴8还包括第二装夹部位14,人工装配时,第二装夹部位14为一方形结构,作为手持部位,方便手工装配线操作。若为自动装配线,第二装夹部位14可以设计为螺纹结构、六角结构等,适用于自动装配线的装夹。

28.保持环7和支撑轴8采用高强度工程塑料制成,其强度较高,可以使得保持环7的薄壁圆柱结构9满足承受弹簧力的强度要求。与此同时,采用工程塑料制作,可以防止对零部件造成刮伤以及清洁度等问题,其制造工艺也比较简单便捷。

29.如图3所示,适用于本实用新型的一种转子式供油泵的凸轮结构,包括泵体1、柱塞,弹簧4、凸轮轴5、凸轮环6;其中柱塞包括第一柱塞2和第二柱塞3。第一柱塞2和第二柱塞

3轮流上下运动,第一柱塞2在下止点位置时,第二柱塞3处于上止点位置,弹簧4处于工作状态,通过变形,提供一定的弹簧力,使得第一柱塞2和第二柱塞3和凸轮环6保持贴合状态。

30.该转子式供油泵的凸轮结构的装配顺序包括:

31.首先,一体式的弹簧4放入泵体1的凸轮腔中;其次,第一柱塞2和第二柱塞3穿过弹簧4的孔放入泵体1的柱塞孔中;再次,放入凸轮环6;最后,放入凸轮轴4。

32.该转子式供油泵的凸轮结构装配的难点在于放入凸轮环6。此时弹簧4处于自由状态下,无弹簧力,因此第一柱塞2在下止点位置时,第二柱塞3就无法处于上止点位置,反之亦然。这就导致了在放入凸轮环6时,总有一个柱塞会干涉,导致凸轮环6无法直接放入。

33.本实用新型就是为了解决凸轮环6的安装困难而设计的,通过本实用新型,使得在装配过程中,弹簧4处于变形状态,从而使得第一柱塞2和第二柱塞3可以同时处于上止点位置,远离凸轮腔,从而满足装配条件。

34.将本实用新型应用于转子式供油泵的凸轮结构的装配方法包括以下几个步骤,具体参考图5-9:

35.步骤一:如图5所示,手持或装夹保持环7的第一装夹部位10,将其下部薄壁圆柱结构9放入凸轮腔内,使得缺口11的位置对准第一柱塞2和第二柱塞3的底部位置,使得两个柱塞底部在缺口11中,如图6所示,不与其他位置发生接触或干涉。

36.步骤二:如图5所示,手持或装夹支撑轴8的第二装夹部位14,将支撑轴8的下部圆柱结构13放入凸轮轴5的轴孔内,使得其三段圆弧面结构12处于凸轮腔内。

37.步骤三:旋转支撑轴8的第二装夹部位14,使得三段圆弧面结构12的大圆弧面121先与两个柱塞的底部接触,继续旋转,经过过渡面123,最后小圆弧面122与两个柱塞的底部接触,如图7所示。此时,弹簧4发生了形变,弹簧力作用在第一柱塞2和第二柱塞3上,传递到支撑轴8的小圆弧面122上。在整个过程中,支撑轴8旋转90

°

。

38.步骤四:紧接着,旋转保持环7的第一装夹部位10,使得保持环7的薄壁圆柱结构9旋转切入支撑轴8和柱塞底面之间,同时缺口11远离柱塞的底部位置,如图8所示。在这个过程中,保持环需要旋转90

°

。此时,保持环7的薄壁圆柱结构9的外圆与第一柱塞2和第二柱塞3的底部贴合,承受弹簧4的作用力。故而,支撑轴8已经不再受力,可以轻松的从凸轮腔内取出。

39.步骤五:取出支撑轴8,将凸轮环6放入保持环7的内孔中,并放置到位,此时,凸轮环6已经安装到位。随后,将保持环7旋转90

°

,使得薄壁圆柱结构9慢慢退出与第一柱塞2和第二柱塞3的底部的接触,直至两个柱塞的底部通过缺口11与凸轮环6接触,如图9所示。此时,第一柱塞2和第二柱塞3的底部与凸轮环6接触,弹簧4也作用在凸轮环6上,保持环7已经不再受力,可以轻松取出。

40.至此,已经完成了凸轮环6的安装,可以继续装配凸轮轴5及其他零部件即可。

41.在凸轮环6的安装过程中,利用保持环7和支撑轴8,使得弹簧力不断的转移,通过弹簧力的转移来实现凸轮环的安装。初始状态,弹簧4无变形,柱塞2和柱塞3不承受弹簧力,其位置处于下止点附近,对凸轮环6的安装造成干涉。上述步骤三,保持环7和支撑轴8放入,旋转支撑轴8,使得小圆弧面122与柱塞2和柱塞3的底部接触,此时,弹簧4变形,小圆弧面122受力。上述步骤四,旋转保持环7,弹簧力从小圆弧面122上转移至保持环7上。上述步骤五,旋转保持环7,弹簧力从保持环7上转移至凸轮环上,完成安装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1