水轮机组下导推力油槽挡油筒装置的制作方法

1.本实用新型涉及挡油筒技术领域,具体是水轮机组下导推力油槽挡油筒装置。

背景技术:

2.挡油筒如同一个器皿,其内盛有用于机组热交换的汽轮机油,以确保汽轮机油与技术供水的热交换过程有条不紊的进行,进而将机组内部设备因机械摩擦,产生的热量第一时间置换至设备外部环境中,从而确保机组整个生产发电过程的可持续性。

3.但是,现在的挡油圈的厚度较差,使得抗应力变形的能力较差,并且挡油环与油筒之间镂空面积较大,很容易出现机油甩出而造成大量浪费。因此,本领域技术人员提供了水轮机组下导推力油槽挡油筒装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型的目的在于提供水轮机组下导推力油槽挡油筒装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:水轮机组下导推力油槽挡油筒装置,包括圆筒,所述圆筒的外部从左到右分别设置有第一挡油圈和第二挡油圈,且圆筒的外部在第一挡油圈和第二挡油圈的内侧对称设置有两个固定环板,所述圆筒的内侧涂有防腐涂层,且圆筒的内部设置有第二筋板,所述第二筋板的内部对称设置有环筋,所述圆筒的下表面设置有第一筋板。

6.作为本实用新型再进一步的方案:所述第一挡油圈和第二挡油圈均25为mm厚度的钢板,且第一挡油圈和第二挡油圈组成直径为1580mm的筒体。

7.作为本实用新型再进一步的方案:所述固定环板的厚度为16mm,所述第一挡油圈和第二挡油圈与固定环板以及圆筒之间焊接连接。

8.作为本实用新型再进一步的方案:所述固定环板的上表面间隔15

°

对称开设有通孔,且通孔的直径为25mm。

9.与现有技术相比,本实用新型的有益效果是:本实用新型设置的第一挡油圈与挡油圈的厚度为25mm,增强其抗应力变形的能力,并且在第一挡油圈与第二挡油圈和圆筒之间增添焊接两道固定环板,该固定环板之间留有φ25mm通孔,这样不仅可大大减少镂空空间,同时也加大了挡油圈抗应变能力,以防止汽轮机油甩出造成大量浪费,并使得经济损失增大。

附图说明

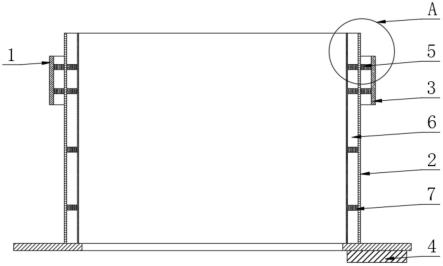

10.图1为水轮机组下导推力油槽挡油筒装置的结构示意图;

11.图2为水轮机组下导推力油槽挡油筒装置中圆筒的剖视图;

12.图3为图2中a部分的放大图;

13.图4为水轮机组下导推力油槽挡油筒装置中圆筒的俯视图。

14.图中:1、第一挡油圈;2、圆筒;3、第二挡油圈;4、第一筋板;5、固定环板;6、第二筋板;7、环筋;8、防腐涂层;9、通孔。

具体实施方式

15.请参阅图1~4,本实用新型实施例中,水轮机组下导推力油槽挡油筒装置,包括圆筒2,圆筒2的外部从左到右分别设置有第一挡油圈1和第二挡油圈3,且圆筒2的外部在第一挡油圈1和第二挡油圈3的内侧对称设置有两个固定环板5,圆筒2的内侧涂有防腐涂层8,且圆筒2的内部设置有第二筋板6,第二筋板6的内部对称设置有环筋7,圆筒2的下表面设置有第一筋板4,利用第二筋板6内部设置的环筋7能够有效的增加圆筒2的强度,并且该挡油圈为宽度为235mm的钢板分两半,即第一挡油圈1与第二挡油圈3形成一个1580mm的筒体,这样可便于挡油圈、固定环板5以及圆筒2进行安装,并且强度较高,使得提高其抗应力变形能力;

16.优选的:第一挡油圈1和第二挡油圈3均为25mm厚度的钢板,且第一挡油圈1和第二挡油圈3组成直径为1580mm的筒体,该设置使得第一挡油圈1与第二挡油圈3的厚度增加,由原来的10mm变为25mm的钢板,从而来增强其抗应力变形的能力;

17.优选的:固定环板5的厚度为16mm,第一挡油圈1和第二挡油圈3与固定环板5以及圆筒2之间焊接连接,通过在第一挡油圈1、第二挡油圈3与圆筒2之间焊接的两个固定环板5,可大大提高了挡油圈的工作效率以及挡油效果;

18.优选的:固定环板5的上表面间隔15

°

对称开设有通孔9,且通孔9的直径为25mm,通过通孔9的开设,不仅可大大减少镂空空间,也加大了挡油圈抗应变能力,以防止汽轮机油甩出。

19.本实用新型的工作原理是:首先将挡油圈改用宽度为235mm、厚度为25mm的q235-a钢板,分两半做成直径为1580mm的筒体,该筒体即为第一挡油圈1和第二挡油圈3,并将第一挡油圈1、第二挡油圈3通过固定环板5与圆筒2进行焊接,该固定环板5采用16mm厚的钢板,并且在该固定环板5上下设置有两个,同时在上下两个固定环板5上间隔150开直径为25mm通孔9,这样利用厚度为25mm的挡油圈可增强其抗应力变形的能力,避免强度差使得发生变形,进而影响使用,并通过两个固定环板5可大大提高了挡油圈的工作效率以及挡油效果,最后在环板之间留有上下φ25mm通孔9,这样可大大减少镂空空间的同时也加大了挡油圈抗应变能力,以防止汽轮机油甩出造成大量浪费,并使得经济损失增大。

20.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.水轮机组下导推力油槽挡油筒装置,包括圆筒(2),其特征在于,所述圆筒(2)的外部从左到右分别设置有第一挡油圈(1)和第二挡油圈(3),且圆筒(2)的外部在第一挡油圈(1)和第二挡油圈(3)的内侧对称设置有两个固定环板(5),所述圆筒(2)的内侧涂有防腐涂层(8),且圆筒(2)的内部设置有第二筋板(6),所述第二筋板(6)的内部对称设置有环筋(7),所述圆筒(2)的下表面设置有第一筋板(4)。2.根据权利要求1所述的水轮机组下导推力油槽挡油筒装置,其特征在于,所述第一挡油圈(1)和第二挡油圈(3)均为25mm厚度的钢板,且第一挡油圈(1)和第二挡油圈(3)组成直径为1580mm的筒体。3.根据权利要求1所述的水轮机组下导推力油槽挡油筒装置,其特征在于,所述固定环板(5)的厚度为16mm,所述第一挡油圈(1)和第二挡油圈(3)与固定环板(5)以及圆筒(2)之间焊接连接。4.根据权利要求3所述的水轮机组下导推力油槽挡油筒装置,其特征在于,所述固定环板(5)的上表面间隔15

°

对称开设有通孔(9),且通孔(9)的直径为25mm。

技术总结

本实用新型涉及挡油筒技术领域,公开了水轮机组下导推力油槽挡油筒装置,所述圆筒的外部从左到右分别设置有第一挡油圈和第二挡油圈,且圆筒的外部在第一挡油圈和第二挡油圈的内侧对称设置有两个固定环板,所述圆筒的内侧涂有防腐涂层,且圆筒的内部设置有第二筋板,所述第二筋板的内部对称设置有环筋,所述圆筒的下表面设置有第一筋板。本实用新型设置的第一挡油圈与挡油圈的厚度为25mm,增强其抗应力变形的能力,并且在第一挡油圈与第二挡油圈和圆筒之间增添焊接两道固定环板,该固定环板之间留有Φ25mm通孔,这样不仅可大大减少镂空空间,同时也加大了挡油圈抗应变能力,以防止汽轮机油甩出造成大量浪费,并使得经济损失增大。大。大。

技术研发人员:周业权 张光寿 黄任萍 彭志 吴云煌

受保护的技术使用者:红河广源水电开发有限公司

技术研发日:2022.07.21

技术公布日:2022/12/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1