一种可拆卸组装的汽车尾喉的制作方法

1.本实用新型涉及汽车尾喉技术领域,具体为一种可拆卸组装的汽车尾喉。

背景技术:

2.汽车尾喉,俗称排气管套,它是安装在原装排气尾端的部件,汽车的尾喉虽然是一个不太起眼的小部件,但它的“面貌”却也影响着整个车的颜面,汽车尾喉除了能够防止汽车尾气管变形外,同时起到增压以及扰流作用,还可以在一定程度上减弱尾气管发出的噪音,并使声音变得略微柔和好听。

3.但是,现有汽车尾喉的外壳和汽车尾喉装饰件大多采用焊接工艺进行组装,二者之间不具备拆卸结构,无法单独进行拆装更换,不能分开进行加工,无法呈现不同的视觉效果,美观度得不到提升。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种可拆卸组装的汽车尾喉,以解决上述背景中提出现有汽车尾喉的外壳和汽车尾喉装饰件大多采用焊接工艺进行组装,二者之间不具备拆卸结构,无法单独进行拆装更换,不能分开进行加工,无法呈现不同的视觉效果,美观度得不到提升的问题。

6.(二)技术方案

7.为实现上述目的,本实用新型提供如下技术方案:一种可拆卸组装的汽车尾喉,包括外壳,所述外壳的背面设置有排气管,所述外壳和排气管的连接处设置有锁紧螺栓一,所述外壳远离排气管的一端设置有汽车尾喉装饰件,所述外壳内部靠近汽车尾喉装饰件的一端固定安装有环状台阶,所述环状台阶的外侧开设有螺纹孔一、插接槽一和插接槽二,所述汽车尾喉装饰件靠近环状台阶的一面固定安装有插接块一和插接块二,所述汽车尾喉装饰件的外侧开设有螺纹孔二,所述汽车尾喉装饰件与环状台阶之间设置有锁紧螺栓二。

8.优选的,所述汽车尾喉装饰件与环状台阶的靠近处设置有相同倾斜面,所述汽车尾喉装饰件与环状台阶相互契合,提升了实用性。

9.优选的,所述插接块一与插接槽二的数量相同,所述插接块一围绕汽车尾喉装饰件的中心线呈环形分布,所述插接槽二围绕环状台阶的中心线呈环形分布,可进行外壳和汽车尾喉装饰件的定位安装。

10.优选的,所述插接块二与插接槽一的数量相同,所述插接块二围绕汽车尾喉装饰件的中心线呈环形分布,所述插接槽一围绕环状台阶的中心线呈环形分布,所述插接槽一呈“十”字型结构,可进行外壳和汽车尾喉装饰件的定位安装。

11.优选的,所述螺纹孔一和螺纹孔二的孔径相同,所述螺纹孔一和螺纹孔二的数量相同,所述锁紧螺栓二与螺纹孔一和螺纹孔二均为螺纹连接,方便外壳和汽车尾喉装饰件的组装。

12.优选的,所述锁紧螺栓一设置有相同的四个,所述锁紧螺栓一关于外壳和排气管的中心线呈对称分布,所述锁紧螺栓一与外壳和排气管均为螺纹连接,方便外壳和排气管的快速组装。

13.与现有技术相比,本实用新型提供了一种可拆卸组装的汽车尾喉,具备以下有益效果:该可拆卸组装的汽车尾喉设置有外壳和汽车尾喉装饰件,将汽车尾喉装饰件上的插接块二和插接块一对准插接槽一和插接槽二插入,可进行环状台阶与汽车尾喉装饰件的定位安装,同时使用锁紧螺栓二、螺纹孔一和螺纹孔二可将汽车尾喉装饰件安装在外壳的内部,同时通过模块的设计,外壳与汽车尾喉装饰件既能快速拆卸,也能定位安装,外壳和汽车尾喉装饰件既能一起加工,也能单一加工,可呈现不同的视觉效果,美观度的到进一步提升。

附图说明

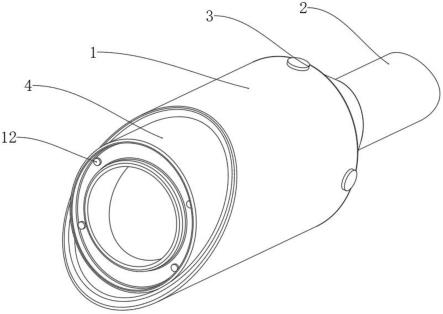

14.图1为本实用新型立体结构示意图一;

15.图2为本实用新型立体结构示意图二;

16.图3为本实用新型拆分结构示意图;

17.图4为本实用新型外壳立体结构示意图;

18.图5为本实用新型汽车尾喉装饰件立体结构示意图。

19.其中:1、外壳;2、排气管;3、锁紧螺栓一;4、汽车尾喉装饰件;5、环状台阶;6、螺纹孔一;7、插接槽一;8、插接槽二;9、螺纹孔二;10、插接块一;11、插接块二;12、锁紧螺栓二。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1-5,一种可拆卸组装的汽车尾喉,包括外壳1,外壳1的背面设置有排气管2,外壳1和排气管2的连接处设置有锁紧螺栓一3,锁紧螺栓一3设置有相同的四个,锁紧螺栓一3关于外壳1和排气管2的中心线呈对称分布,锁紧螺栓一3与外壳1和排气管2均为螺纹连接,外壳1远离排气管2的一端设置有汽车尾喉装饰件4,外壳1内部靠近汽车尾喉装饰件4的一端固定安装有环状台阶5,汽车尾喉装饰件4与环状台阶5的靠近处设置有相同倾斜面,汽车尾喉装饰件4与环状台阶5相互契合,环状台阶5的外侧开设有螺纹孔一6、插接槽一7和插接槽二8,汽车尾喉装饰件4靠近环状台阶5的一面固定安装有插接块一10和插接块二11,在组装外壳1和排气管2的过程中,工作人员将排气管2套在外壳1的外侧,并将锁紧螺栓一3拧入外壳1和排气管2之间,可对外壳1和排气管2进行紧固安装;

22.插接块一10与插接槽二8的数量相同,插接块一10围绕汽车尾喉装饰件4的中心线呈环形分布,插接槽二8围绕环状台阶5的中心线呈环形分布,插接块二11与插接槽一7的数量相同,插接块二11围绕汽车尾喉装饰件4的中心线呈环形分布,插接槽一7围绕环状台阶5的中心线呈环形分布,插接槽一7呈“十”字型结构,在组装环状台阶5和汽车尾喉装饰件4的过程中,工作人员将汽车尾喉装饰件4上的插接块二11和插接块一10对准插接槽一7和插接

槽二8插入,可进行环状台阶5与汽车尾喉装饰件4的定位安装;

23.汽车尾喉装饰件4的外侧开设有螺纹孔二9,汽车尾喉装饰件4与环状台阶5之间设置有锁紧螺栓二12,螺纹孔一6和螺纹孔二9的孔径相同,螺纹孔一6和螺纹孔二9的数量相同,锁紧螺栓二12与螺纹孔一6和螺纹孔二9均为螺纹连接,在拆卸时,工作人员拧动锁紧螺栓二12,直至锁紧螺栓二12与汽车尾喉装饰件4和环状台阶5完全分离,可实现汽车尾喉装饰件4与环状台阶5的快速拆卸。

24.在使用时,通过模块化的设计,外壳1与汽车尾喉装饰件4既能快速拆卸,也能定位安装,外壳1可单独进行电镀工艺,汽车尾喉装饰件4可单独进行喷漆工艺,可呈现不同的视觉效果,美观度的到进一步提升,在组装环状台阶5和汽车尾喉装饰件4的过程中,工作人员将汽车尾喉装饰件4上的插接块二11和插接块一10对准插接槽一7和插接槽二8插入,可进行环状台阶5与汽车尾喉装饰件4的定位安装,同时使用锁紧螺栓二12、螺纹孔一6和螺纹孔二9可将汽车尾喉装饰件4安装在外壳1的内部,操作简单,实用性较高。

25.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种可拆卸组装的汽车尾喉,包括外壳(1),其特征在于:所述外壳(1)的背面设置有排气管(2),所述外壳(1)和排气管(2)的连接处设置有锁紧螺栓一(3),所述外壳(1)远离排气管(2)的一端设置有汽车尾喉装饰件(4),所述外壳(1)内部靠近汽车尾喉装饰件(4)的一端固定安装有环状台阶(5),所述环状台阶(5)的外侧开设有螺纹孔一(6)、插接槽一(7)和插接槽二(8),所述汽车尾喉装饰件(4)靠近环状台阶(5)的一面固定安装有插接块一(10)和插接块二(11),所述汽车尾喉装饰件(4)的外侧开设有螺纹孔二(9),所述汽车尾喉装饰件(4)与环状台阶(5)之间设置有锁紧螺栓二(12)。2.根据权利要求1所述的一种可拆卸组装的汽车尾喉,其特征在于:所述汽车尾喉装饰件(4)与环状台阶(5)的靠近处设置有相同倾斜面,所述汽车尾喉装饰件(4)与环状台阶(5)相互契合。3.根据权利要求2所述的一种可拆卸组装的汽车尾喉,其特征在于:所述插接块一(10)与插接槽二(8)的数量相同,所述插接块一(10)围绕汽车尾喉装饰件(4)的中心线呈环形分布,所述插接槽二(8)围绕环状台阶(5)的中心线呈环形分布。4.根据权利要求3所述的一种可拆卸组装的汽车尾喉,其特征在于:所述插接块二(11)与插接槽一(7)的数量相同,所述插接块二(11)围绕汽车尾喉装饰件(4)的中心线呈环形分布,所述插接槽一(7)围绕环状台阶(5)的中心线呈环形分布,所述插接槽一(7)呈“十”字型结构。5.根据权利要求4所述的一种可拆卸组装的汽车尾喉,其特征在于:所述螺纹孔一(6)和螺纹孔二(9)的孔径相同,所述螺纹孔一(6)和螺纹孔二(9)的数量相同,所述锁紧螺栓二(12)与螺纹孔一(6)和螺纹孔二(9)均为螺纹连接。6.根据权利要求5所述的一种可拆卸组装的汽车尾喉,其特征在于:所述锁紧螺栓一(3)设置有相同的四个,所述锁紧螺栓一(3)关于外壳(1)和排气管(2)的中心线呈对称分布,所述锁紧螺栓一(3)与外壳(1)和排气管(2)均为螺纹连接。

技术总结

本实用新型涉及汽车尾喉技术领域,且公开了一种可拆卸组装的汽车尾喉,包括外壳,所述外壳的背面设置有排气管,所述外壳和排气管的连接处设置有锁紧螺栓一,所述外壳远离排气管的一端设置有汽车尾喉装饰件。该可拆卸组装的汽车尾喉设置有外壳和汽车尾喉装饰件,将汽车尾喉装饰件上的插接块二和插接块一对准插接槽一和插接槽二插入,可进行环状台阶与汽车尾喉装饰件的定位安装,同时使用锁紧螺栓二、螺纹孔一和螺纹孔二可将汽车尾喉装饰件安装在外壳的内部,同时通过模块的设计,外壳与汽车尾喉装饰件既能快速拆卸,也能定位安装,外壳和汽车尾喉装饰件既能一起加工,也能单一加工,可呈现不同的视觉效果,美观度的到进一步提升。提升。提升。

技术研发人员:张屹新

受保护的技术使用者:上海菲新塑料模具成型有限公司

技术研发日:2022.08.03

技术公布日:2022/10/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1