刮油环及具有其的发动机的制作方法

1.本技术属于汽车配件技术领域,具体涉及一种刮油环及具有其的发动机。

背景技术:

2.近年来,高爆发压力和高功率将会是下一代发动机技术升级的主要特征之一,而高爆发压力和高功率对发动机耐久性提出了更严苛的要求。发动机缸套作为发动机核心零部件之一,将会面临着更高的耐久可靠性需求。

3.用于发动机的刮油环位于发动机中的活塞的槽(活塞槽)中,并且在运行中具有从汽缸内壁或汽缸套内壁中去除多余的油的功能。通常的,发动机常用的刮油环包括两种,其中一种为两片式刮油环,其由环体和撑簧组成,另一种为三片式刮油环(三组件刮油环),其包括三个部分,上刮片环、下刮片环和设置在上刮片环和下刮片环之间的刮油环弹簧。

4.相关技术中,在汽油机、气体机或混动机型中的三片式活塞刮油环,在长时间高负荷运行下,油环撑簧与刮片环内侧面的接触面容易出现严重磨损,尤其是在接触面的尖端处,抗磨损能力较弱,磨损后导致整个油环的刮油能力明显下降,进而导致机油耗上升,颗粒排放超标。为解决该问题,现有技术通常采用普通全氮化的方式,以提高油环撑簧的抗磨损能力,但是该种方式通常会导致弹簧的变形较大,成品率低,并会导致成本居高不下。此外,还可以通过在弹簧外表面镀镍的方式,通过在弹簧外表面先进行镀镍,再将凸台冲压出来后,因其余表面有镍层,只有凸台部位可以氮化,故而可以弹簧变形很小,成品率高,但该种方式工艺复杂,成本较高。

技术实现要素:

5.本技术实施例的目的是提供一种刮油环及具有其的发动机,能够解决当前刮油环弹簧与刮油环体接触部位容易出现磨损、导致刮油环的刮油能力下降的问题,其结构简单,容易实现,成本相对较低。

6.为了解决上述技术问题,本技术是这样实现的:

7.本技术实施例提供了一种刮油环,其包括:第一刮油环、第二刮油环和弹簧,所述弹簧设于所述第一刮油环和所述第二刮油环之间,所述第一刮油环和所述第二刮油环通过所述弹簧相对于彼此保持所需的轴向距离;

8.所述弹簧包括用于径向支撑所述第一刮油环和所述第二刮油环的内侧面的接触面,所述接触面设置硬化层。

9.在其中的一些实施方式中,所述的硬化层设置在所述弹簧闭口部位

±

180

°

或至少

±

25

°

的范围。

10.在其中的一些实施方式中,所述弹簧为轨形撑簧,所述硬化层还形成于所述轨形撑簧的整个上斜侧面上和整个下斜侧面上。

11.在其中的一些实施方式中,所述硬化层为经由激光处理得到的激光硬化层。

12.在其中的一些实施方式中,所述硬化层为经由热处理得到的热硬化层;

13.或者,所述硬化层为高分子材料涂层。

14.在其中的一些实施方式中,所述硬化层的表面硬度大于500hv。

15.在其中的一些实施方式中,所述硬化层的厚度不小于50μm。

16.本技术实施例还提供了一种发动机,其包括如前所述的刮油环。

17.与现有技术相比,本实用新型的有益效果是:

18.本技术实施例中,由于撑簧与油环(第一刮油环和第二刮油环)接触面被硬化处理,增强了撑簧接触面的硬度和强度,从而提高了耐磨性,延长油环的刮油能力,有助于提高刮油环的使用寿命,进而可以延长发动机的耐久性及低排放能力。

19.本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

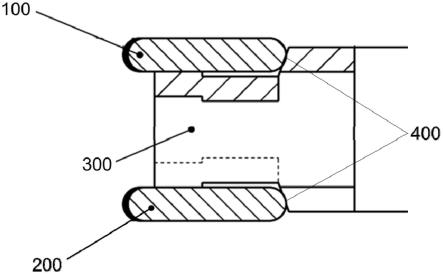

20.图1为本技术实施例公开的刮油环的结构示意图;

21.图2为本技术实施例公开的刮油环中弹簧的一种剖面示意图;

22.图3为本技术实施例公开的刮油环中弹簧的另一种剖面示意图;

23.图4为本技术实施例公开的刮油环中弹簧的结构示意图;

24.图5为本技术实施例公开的采用激光处理硬化撑簧接触面的示意图。

25.附图标记说明:

26.100-第一刮油环;200-第二刮油环;300-弹簧;310-开口区域;400-硬化层。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施,且“第一”、“第二”等所区分的对象通常为一类,并不限定对象的个数,例如第一对象可以是一个,也可以是多个。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

29.下面结合附图,通过具体的实施例及其应用场景对本技术实施例进行详细地说明。

30.请参阅图1至图5所示,本技术实施例提供了一种刮油环,其可以应用在发动机中,尤其是活塞式发动机中,如,可将刮油环设于发动机中的活塞的槽(活塞槽)中,并且在运行中具有从汽缸内壁或汽缸套内壁中去除多余的油的功能,也即,刮油环可用于刮除缸体上多余的机油。

31.通常的,活塞是活塞式发动机的重要部件,其上设置有压缩环和油环,压缩环可用来密封燃烧室内的可燃混合气体,油环(活塞油环或刮油环)可用来刮除缸体上多余的机

油。现有的油环一般包括一片式油环、两片式油环和三片式油环三类,其中三片式油环能够改善一片式油环和两片式油环容易出现的“泵油”及“窜油”现象,三片式油环包括上刮片环、下刮片环和设置在上刮片环和下刮片环之间的刮油环弹簧,上刮片环和下刮片环可统称为刮片环。然而,现有的三片式油环还存在刮油环弹簧与刮片环的接触部位出现严重磨损、影响刮油环的刮油能力的问题。本实施例提供的刮油环,属于三片式油环,能够缓解现有的三片式油环存在的刮油环弹簧与刮片环的接触部位出现严重磨损、影响刮油环的刮油能力的问题。

32.请参阅图1至图5所示,在一些实施例中,刮油环包括:第一刮油环100、第二刮油环200和弹簧300,弹簧300设于第一刮油环100和第二刮油环200之间,第一刮油环100和第二刮油环200通过弹簧300相对于彼此保持所需的轴向距离。

33.上述第一刮油环100可以为上刮片环,第二刮油环200可以为下刮片环,弹簧300也即刮油环弹簧设置在上刮片环和下刮片环之间,弹簧300可提供弹性力,上刮片环和下刮片环可通过弹簧300保持距离并在径向上向外被挤压。

34.本实施例中,第一刮油环100、第二刮油环200和弹簧300中的至少一者的外表面设有硬化层400。例如,第一刮油环100的外表面设有硬化层400;或者第二刮油环200的外表面设有硬化层400;或者,弹簧300的外表面设有硬化层400;或者,第一刮油环100、第二刮油环200和弹簧300中的两者或三者的外表面均设有硬化层400。较佳的,本实施例主要用于提高三片式油环中弹簧300的抗磨损能力,因此,仅在弹簧300的外表面设有硬化层400。

35.相比于当前采用普通全氮化可以提高油环弹簧的抗磨损能力等方式,本技术实施例中的刮油环通过在油环弹簧300的外表面设置硬化层400,在一定程度上可以简化工艺流程,降低成本。本技术实施例的刮油环,在弹簧300与第一刮油环100和第二刮油环200的接触面设置硬化层400,通过硬化层400的设置可以提高弹簧300与第一刮油环100和第二刮油环200的接触部位硬度,可以提高刮油环的耐磨性,尤其是可以提高三片式油环局部的抗磨损能力,保证并延长油环的刮油能力,有助于提高刮油环的使用寿命。

36.在本技术优选的实施方式中,对三片式油环中的弹簧300与第一刮油环体100和第二刮油环体200的接触部位进行激光处理,以使弹簧300的接触表面形成硬化层400,硬化层400的表面硬度(维氏硬度)可达到不低于500hv,提高了三片式油环在此部位的抗磨损能力,保证并延长了油环的刮油能力,延长了发动机的耐久性及低排放能力。

37.可选的,上述弹簧300可以为呈环状的螺旋弹簧。

38.可选的,上述弹簧300可以为撑簧。进一步,弹簧300可以为轨形撑簧;其弹力系数小,柔性性能好。

39.在一些实施例中,仅在弹簧300的外表面设置硬化层400,第一刮油环100和第二刮油环200的外表面未设置硬化层400。

40.在一些实施例中,弹簧300如轨形撑簧包括用于与第一刮油环100接触的上斜侧面,及用于与第二刮油环200接触的下斜侧面;弹簧300的上斜侧面和/或下斜侧面设有硬化层400。本实施例中,弹簧300的上斜侧面和下斜侧面均可以设置硬化层400。也即是,硬化层400可以形成于轨形撑簧的整个上斜侧面上和整个下斜侧面上。

41.由于弹簧300如轨形撑簧的上斜侧面用于与第一刮油环100即上刮片环接触,弹簧300的下斜侧面用于与第二刮油环200即下刮片环接触,这样,通过对弹簧300的上斜侧面和

下斜侧面进行硬化处理,使弹簧300的上斜侧面和下斜侧面形成硬化层400,也即,在弹簧300与刮片环的接触部位进行硬化处理,可以提高弹簧300上斜侧面和下斜侧面的硬度,进而提高弹簧300上斜侧面和下斜侧面的抗磨损能力。

42.在一些实施例中,硬化层400为经由激光处理得到的激光硬化层。通过激光处理的方式对弹簧300进行硬化处理,方便操作,容易实现,更有助于提高弹簧300的整体或局部的硬度,还可以减少或避免弹簧300的变形。

43.在一些实施例中,硬化层400附着于弹簧300的部分上斜侧面上,和/或,硬化层400附着于弹簧300的部分下斜侧面上。本实施例中,在弹簧300的部分上斜侧面和弹簧300的部分下斜侧面设置硬化层400,该硬化层400可以为激光硬化层,也即,对弹簧300的部分上斜侧面进行激光处理,对弹簧300的部分下斜侧面进行激光处理。可选的,弹簧300的材质可以为普通碳钢。

44.在具体实施时,可以包括两种实现方式,其中一种可以在弹簧300绕制之前,利用激光将弹簧300突出部位硬化,然后再进行绕制;其中另一种可以在弹簧300绕制之后,弹簧300绕轴旋转,再利用激光将弹簧300突出部位硬化。

45.由此,基于以上设置,如图5所示,通过使油环弹簧300在与刮片环的接触部位进行激光硬化处理,可以使油环弹簧300与刮片环的接触部位的表面硬度大于500hv;并且,通过局部硬化的方式,可以减小弹簧300的变形,保证弹簧300的使用性能,还可以降低成本;该方式工艺简单,容易实现,弹簧和刮片环可以采用普通碳钢制造,可以降低生产成本。

46.在一些实施例中,弹簧300的上斜侧面的25%-100%设有硬化层400,和/或,弹簧300的下斜侧面的25%-100%设有硬化层400。本实施例中,对弹簧300的整个或部分上斜侧面和部分下斜侧面进行激光处理,以使弹簧300的上侧面的25%-100%设有硬化层400,并使弹簧300的下斜侧面的25%-100%设有硬化层400。进一步,在一些实施例中,弹簧300的上斜侧面的50%-75%设有硬化层400,弹簧300的下斜侧面的50%-75%设有硬化层400。

47.如图3至图4所示,可选的,弹簧300大体上呈环状,且弹簧300具有开口区域310(对开口区域进行封闭处理可形成闭口部位),弹簧300的开口区域310可以看作是中心角为0

°

附近的区域,通常的,在弹簧300的开口区域310的+/-90

°

范围内磨损严重,其余部位磨损轻微,可以采用局部硬化方式,以进一步降低成本。

48.在一些实施例中,硬化层400设置在弹簧300闭口部位

±

180

°

或至少

±

25

°

的范围。

49.可选的,在弹簧300的开口区域310(闭口部位)的+/-90

°

的上斜侧面和下斜侧面的局部区域进行激光硬化处理。

50.可选的,在弹簧300的开口区域310的+/-120

°

的上斜侧面和下斜侧面的局部区域进行激光硬化处理。

51.该三片式油环中的弹簧300如撑簧,主要对撑簧的上下端与刮片环接触区域进行激光硬化处理,也即,对撑簧的部分区域进行硬化处理,该硬化区域的大小是可以调控的,可以减小撑簧的变形,改善刮片环与缸套的接触。

52.在另一些实施例中,硬化层400附着于弹簧300的整个上斜侧面上,和/或,硬化层400附着于弹簧300的整个下斜侧面上。该硬化层400可以形成于弹簧300的整个上斜侧面和整个下斜侧面上,也可以形成于弹簧300的部分上斜侧面和部分下斜侧面上。较佳的,硬化层400形成于弹簧300的部分上斜侧面和部分下斜侧面上。

53.在另一些实施例中,硬化层400为经由热处理得到的热硬化层。

54.在另一些实施例中,硬化层400为高分子材料涂层。可选的,高分子材料涂层可以为聚四氟乙烯涂层等,本实施例对于高分子材料涂层的具体类型不作限定。

55.上述硬化层400的形成方式可以为激光处理,除此之外,还可以采用热处理、涂覆高分子材料等的方式形成硬化层400。

56.在一些实施例中,硬化层400的厚度不低于50μm。在一些实施例中,硬化层400的厚度不低于80μm。在一些实施例中,硬化层400的厚度不低于120μm。

57.上述硬化层400的具体厚度根据可以实际需求在实际应用中进行调整;通过使硬化层400的厚度在适宜的范围内,可以保证弹簧300与刮片环之间接触良好,可以提高弹簧300的耐磨损能力,从而有助于提高刮油环的耐久性,还有助于降低成本。

58.在一些实施例中,硬化层400的表面硬度大于500hv。本实施例中,该硬化层400的表面硬度大于500hv,提高了刮油环中弹簧300的耐磨性和耐久性。

59.在另一些实施例中,第一刮油环100朝向弹簧300的一侧表面、第二刮油环200朝向弹簧300的一侧表面及弹簧300的外表面均设有硬化层400。在另一些实施例中,第一刮油环100的整个外表面、第二刮油环200的整个外表面及弹簧300的整个外表面均设有硬化层400。在另一些实施例中,第一刮油环100的部分外表面、第二刮油环200的部分外表面及弹簧300的部分外表面设有硬化层400。

60.可选的,第一刮油环100和第二刮油环200的外表面设有高分子材料涂层,尤其是第一刮油环100和第二刮油环200用于与缸套接触的部位设有高分子材料涂层。通过在第一刮油环100和第二刮油环200的外表面设置高分子涂层,可以降低刮油环相对于气缸(缸套)的运动摩擦系数,提高第一刮油环100和第二刮油环200的耐磨损能力,从而提高刮油环的耐磨性,进而有助于提高刮油环的使用寿命。

61.可选的,第一刮油环100和第二刮油环200环形刮油部,该环形刮油部设在外环面上。

62.为了便于将刮油环安装至活塞上,可以将第一刮油环100和第二刮油环200设置为开环结构,第一刮油环100上设置有第一开口,第二刮油环200上设置有第二开口,由于第一开口和第二开口的设置,使得第一刮油环100和第二刮油环200均具有一定的弹性。可选的,可以将第一开口和第二开口错位设置;这样有助于降低机油消耗量,避免发生窜油等现象。

63.在一些实施例中,本技术实施例还提供了一种发动机,其包括前述的刮油环。

64.应理解,本技术中的发动机包括上述刮油环,因而该发动机同样具有上述刮油环所具有的特征及技术效果,此处不再赘述。需要指出的是,发动机还包括活塞等其他结构,本技术实施例对于发动机的活塞等其他结构不作限定,该发动机的核心在于包含了本技术实施例提供的刮油环。

65.可选的,该发动机包括活塞,活塞沿其周向设置有油环槽,上述刮油环设置在油环槽内,在弹簧300的弹力作用下,第一刮油环100和第二刮油环200分别与油环槽的上、下斜侧面抵接。

66.本实用新型未详细说明部分为本领域技术人员公知技术。

67.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员

在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1