一种用于斯特林装置的排出器组件及斯特林装置

1.本实用新型涉及斯特林装置技术领域,尤其是一种用于斯特林装置的排出器组件及斯特林装置。

背景技术:

2.斯特林装置是基于热源温差工作的闭式循环机械。按用途分为两大类:基于正向斯特林循环的发动机和基于逆向斯特林循环的斯特林制冷机。按动子传动结构分为两大类:依靠机构传动的机械式斯特林和自由活塞式斯特林。自由活塞式的特点在于内部动子之间没有刚性机构连接,动子的振幅及相位由气体力、质量、阻尼及刚度等参数自洽确定。现代自由活塞式斯特林机内部集成直线往复电机提高热电转换效率,通过板簧支撑、气浮或磁浮等途径实现无油润滑、低磨损、高可靠性。斯特林装置已在水下动力、空间动力、太阳能碟式发电、家庭热电联供、红外及超导器件冷却、生物医药冷藏冷链等领域应用。

3.自由活塞式斯特林装置内部至少需要两个动子,其相对运动引起膨胀腔与压缩腔的容积变化,在热效应下实现热功转换。处于压缩腔和背压腔之间的动子被称为动力活塞或压缩活塞,端部紧邻膨胀腔的动子称为排出器或配气活塞。相对于排出器,动力活塞质量更重,质量、阻尼参数的变化裕度较大;而排出器的轻盈、低阻尼是保证装置高效、可靠运行的重要前提。

4.在自由活塞斯特林的机型设计中,必须要保证动子径向支撑力及轴向刚度。对于排出器,传统的方案包括:(1)以美国stc公司产品为代表的伽马构型,其在排出器内部空间布置两组跨接于中柱的板簧组,为排出器提供适宜轴向刚度及径向支撑力。(2)以美国sunpower公司产品为代表的贝塔构型,排出器和动力活塞在同一口径气缸中同轴运行,排出器底部细杆同轴穿过动力活塞中部内孔,其端部固定于位于背压腔中的板簧组,该板簧组为排出器提供径向支撑和轴向刚度。

5.传统方案的排出器构型简洁、紧凑,但限于金属材料的疲劳极限,使用板簧的机型难以胜任在严酷、无人场景下常年运行,此外,在中大功率机器中,采用板簧方案,对型线设计要求更高,制作难度更大。

6.在航天需求牵引下,美国mti公司专利us5140905公开了一种双动子气浮机型。该机型中,排出器的运动部由四个零件组成,穹顶及哑铃状三体构件,其与周边结构件围城上气簧腔和下气簧腔,与周边结构件形成四处要求同轴的动密封;另外设置一大容积侧气簧腔通过气路与上气簧腔连通。该构型的先进性在于在排出器结构中集成了气体弹簧和气浮轴承,分别实现轴向刚度和径向支撑,完全消除了传统方案中易失效的弹性件。其不足之处在于排出器长度和重量较传统方案显著增加,压缩腔到冷却器流道也随之加长;此外,大容积的侧气簧腔也降低了装置的体积功率密度及比功率,四处要求同轴的动密封也显著提高了机加工门槛。该公司的原型机中,排出器选用了低密度的战略金属纯铍制作,以实现工程指标,但造价高昂限制了应用范围。

7.排出器的轻盈、低阻尼是装置实现高性能、高指标的重要保证,采用常规材料实现

排出器的免维护,是装置实现高性价比的前提。排出器的径向支撑及轴向刚度的实现途径是自由活塞机型设计的首要环节,会从本质上决定装置的产品力。通过结构创新,以紧凑、简洁、轻质的方案在排出器中实现气簧和气浮效应,克服现有方案的弊端是本实用新型的出发点。

技术实现要素:

8.针对上述技术问题本实用新型提出了一种用于斯特林装置的排出器组件及斯特林装置,该排出器组件方案在与传统排出器包络相仿的容积内,以较mti更少的动密封面,以更紧凑、更轻盈的构型实现了双气簧和气浮效应,也同样完全消除了传统方案中易失效的弹性件。

9.一种用于斯特林装置的排出器组件,包括穹顶、活塞基座、气簧分隔体、大中柱、配气芯轴、小中柱、中柱连接杆及磁悬挂组件,所述穹顶、活塞基座及气簧分隔体组成排出器组件的活动部,与斯特林装置的吸热端换热器、回热器及冷却器内立面滑动密封,所述活塞基座位于穹顶下部,所述气簧分隔体固定于活塞基座内部,所述大中柱、配气芯轴、小中柱及中柱连接杆组成排出器组件的固定部,与缸套固定连接,所述大中柱和小中柱上下相对设置,所述大中柱设于气簧分隔体内部,与气簧分隔体之间设有运动间隙,所述配气芯轴固定于大中柱内部,所述中柱连接杆从配气芯轴中部穿过,两端分别与大中柱和小中柱固定连接,所述小中柱与缸套固定连接,所述穹顶、气簧分隔体上半段及大中柱围合形成上气簧腔,所述活塞基座、小中柱、气簧分隔体下半段及配气芯轴围合形成下气簧腔,所述气簧分隔体、配气芯轴、大中柱和中柱连接杆用于诱导气流,在气簧分隔体与大中柱之间的运动气隙中形成气浮效应,所述磁悬挂组件的磁瓦在气簧分隔体和大中柱上配对设置。

10.作为上述技术方案的优选,所述大中柱和小中柱为一端开口的筒状结构且开口端相对设置,所述配气芯轴为中空阶梯型轴,包括中空主轴、上突出轴、下突出轴,所述中空主轴同轴固定于大中柱内顶面,所述上突出轴、下突出轴与大中柱的内立面密封连接,使内部包络容腔分隔出高压腔室和低压腔室,所述大中柱的中段沿圆周均匀设有用于连通高压腔室和运动气隙的进气孔,所述气簧分隔体上沿圆周均匀设有用于连通上气簧腔和运动气隙的主泵气孔,所述主泵气孔位于进气孔上方,上气簧腔在压缩过程中,主泵气孔与进气孔交汇时上气簧腔向高压腔室泵气,所述大中柱上位于进气孔的上下两侧沿圆周均匀设有用于连通高压腔室和运动气隙的喷气孔一和喷气孔二,大中柱上沿圆周还均匀设有用于连通低压腔室和运动气隙的回流孔一,所述中空主轴的中空部作为回流腔室,中空主轴的上下两端沿圆周均匀设有用于连通低压腔室与回流腔室和回流腔室与下气簧腔的回流孔二和回流孔三,所述大中柱上平行于其轴向均匀设有用于连通下气簧腔和运动气隙的对中孔一,所述气簧分隔体上沿圆周均匀设有用于连通上气簧腔和运动气隙的对中孔二,静止状态下,所述对中孔一与对中孔二连通,所述中柱连接杆顶部设有放大部,中柱连接杆从大中柱顶面插入并穿过中空主轴的中空部,中柱连接杆的首末两端分别与大中柱和小中柱密封连接,所述中空主轴末端的内立面和外立面分别与中柱连接杆和小中柱密封连接,所述小中柱的外立面与活塞基座的内立面设有运动间隙。

11.作为上述技术方案的优选,上气簧腔的动压幅值至少为下气簧腔动压幅值的2倍,以保证在整个行程中高压腔室中的气体均能通过喷气孔泄压到低压腔室及下气簧腔。

12.作为上述技术方案的优选,所述气簧分隔体外立面垂直设有连接板,所述连接板与气簧分隔体一体成型,所述连接板与活塞基座及活塞基座与穹顶之间分别通过紧固件固定连接或者焊接连接。

13.作为上述技术方案的优选,所述磁悬挂组件平行设有上下两组,上下两组磁悬挂组件分别位于连接板的两侧。

14.作为上述技术方案的优选,所述大中柱的外立面设有条形汇流槽,所述对中孔一的配气口位于条形回流槽内。

15.作为上述技术方案的优选,所述大中柱的外立面设有环形汇流槽,所述回流孔一的进气口位于环形回流槽内。

16.一种斯特林装置,包括上述任意一项所述的排出器组件。

17.本实用新型的有益效果在于:

18.1、排出器构型中完全消除了板簧弹性件,与金属疲劳不同,气簧和气浮效应都是不随时间而衰减的物理效应,易于实现免维护。

19.2、与传统方案相比,排出器长度和容积相仿,运动质量更小,但轴向刚度更大。本方案虽然增加了气簧分隔体零件,但其质量明显低于板簧组运动质量。双气簧轴向刚度明显大于板簧方案,大刚度易于采用常规材料实现高频工况,随着充气压力升高,优势更显著。

20.3、与mti方案相比,本方案结构紧凑、简洁,排出器长度显著减短,运动质量显著降低,同轴动密封数量也由4处减为3处,可以采用常规材料制作排出器,对机加工要求降低。

附图说明

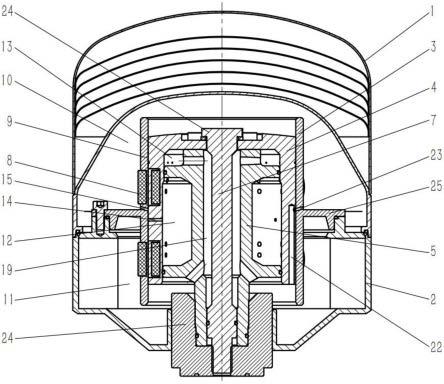

21.图1为排出器组件静止状态时的剖视图。

22.图2为上气簧腔往高压腔室泵气时排出器组件的剖视图。

23.图3为大中柱的主视图。

24.图4为配气芯轴的主视图。

25.图5为一种安装本排出器组件的斯特林装置的剖视图。

26.附图标记如下:1-穹顶、2-活塞基座、3-气簧分隔体、4-大中柱、5-配气芯轴、501-中空主轴、502-上突出轴、503-下突出轴、6-小中柱、7-中柱连接杆、8-磁悬挂组件、9-运动间隙、10-上气簧腔、11-下气簧腔、12-高压腔室、13-低压腔室、14-进气孔、15-主泵气孔、16-喷气孔一、17-喷气孔二、18-回流孔一、19-回流腔室、20-回流孔二、21-回流孔三、22-对中孔一、23-对中孔二、24-放大部、25-连接板、26-条形汇流槽、27-环形汇流槽。

具体实施方式

27.下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整的描述。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.实施例一

29.如图1至图4所示的的一种用于斯特林装置的排出器组件,包括穹顶1、活塞基座2、气簧分隔体3、大中柱4、配气芯轴5、小中柱6、中柱连接杆7及磁悬挂组件8,所述穹顶1、活塞

基座2及气簧分隔体3组成排出器组件的活动部,与斯特林装置的吸热端换热器、回热器及冷却器内立面滑动密封,所述活塞基座2位于穹顶1下部,所述气簧分隔体3固定于活塞基座2内部,所述大中柱4、配气芯轴5、小中柱6及中柱连接杆7组成排出器组件的固定部,与缸套固定连接,所述大中柱4和小中柱6上下相对设置,所述大中柱4设于气簧分隔体3内部,与气簧分隔体3之间设有运动间隙9,所述配气芯轴5固定于大中柱4内部,所述中柱连接杆7从配气芯轴5中部穿过,两端分别与大中柱4和小中柱6固定连接,所述小中柱6与缸套固定连接,所述穹顶1、气簧分隔体3上半段及大中柱4围合形成上气簧腔10,所述活塞基座2、小中柱6、气簧分隔体3下半段及配气芯轴5围合形成下气簧腔11,所述气簧分隔体3、配气芯轴5、大中柱4和中柱连接杆7用于诱导气流,在气簧分隔体3与大中柱4之间的运动气隙9中形成气浮效应,所述磁悬挂组件8的磁瓦在气簧分隔体3和大中柱4上配对设置。

30.在本实施例中,所述大中柱4和小中柱6为一端开口的筒状结构且开口端相对设置,所述配气芯轴5为中空阶梯型轴,包括中空主轴501、上突出轴502、下突出轴503,所述中空主轴501同轴固定于大中柱4内顶面,所述上突出轴502、下突出轴503与大中柱4的内立面密封连接,使内部包络容腔分隔出高压腔室12和低压腔室13,所述大中柱4的中段沿圆周均匀设有用于连通高压腔室12和运动气隙9的进气孔14,所述气簧分隔体3上沿圆周均匀设有用于连通上气簧腔10和运动气隙9的主泵气孔15,所述主泵气孔15位于进气孔14上方,上气簧腔10在压缩过程中,主泵气孔15与进气孔14交汇时上气簧腔10向高压腔室12泵气,所述大中柱4上位于进气孔14的上下两侧沿圆周均匀设有用于连通高压腔室12和运动气隙9的喷气孔一16和喷气孔二17,大中柱4上沿圆周还均匀设有用于连通低压腔室13和运动气隙9的回流孔一18,所述中空主轴501的中空部作为回流腔室19,中空主轴501的上下两端沿圆周均匀设有用于连通低压腔室13与回流腔室19和回流腔室19与下气簧腔11的回流孔二20和回流孔三21,所述大中柱4上平行于其轴向均匀设有用于连通下气簧腔11和运动气隙9的对中孔一22,所述气簧分隔体3上沿圆周均匀设有用于连通上气簧腔10和运动气隙9的对中孔二23,静止状态下,所述对中孔一22与对中孔二23连通,所述中柱连接杆7顶部设有放大部24,中柱连接杆7从大中柱4顶面插入并穿过中空主轴501的中空部,中柱连接杆7的首末两端分别与大中柱4和小中柱6密封连接,所述中空主轴501末端的内立面和外立面分别与中柱连接杆7和小中柱6密封连接,所述小中柱6的外立面与活塞基座2的内立面设有运动间隙。本实施例中,对中孔二23和主泵气孔15位于气簧分隔体3的同一横截面上,为周向间隔设置;在保证设计功能前提下,两类功能孔也可以设置在不同横截面上。

31.在本实施例中,上气簧腔10的动压幅值至少为下气簧腔11动压幅值的2倍,以保证在排出器整个行程中高压腔室12中的气体均能通过喷气孔泄压到低压腔室13及下气簧腔11。本实施例中,将上气簧腔10作为高压腔室12的泵气源头。在方案应用中,也可以设计为下气簧腔11为高压腔室12的泵气源头,此时,通过扫气容积及气簧腔容积参数的合理匹配,实现下气簧腔11的动压幅值至少为上气簧腔10动压幅值的2倍,且主泵气孔15位于进气孔14下方,与下气簧腔11连通。当下气簧腔11压缩时,主泵气孔15与进气孔14交汇期间,完成下气簧腔11对高压腔室12的泵气。

32.在本实施例中,所述气簧分隔体3外立面垂直设有连接板25,所述连接板25与气簧分隔体3一体成型,所述连接板25与活塞基座2及活塞基座2与穹顶1之间分别通过紧固件固定连接或者焊接连接。

33.在本实施例中,所述磁悬挂组件8平行设有上下两组,上下两组磁悬挂组件8分别位于连接板25的两侧。

34.在本实施例中,所述大中柱4的外立面设有条形汇流槽26,所述对中孔一22的配气口位于条形回流槽26内。

35.在本实施例中,所述大中柱4的外立面设有环形汇流槽27,所述回流孔一18的进气口位于环形回流槽27内。

36.排出器组件作为斯特林装置必备组成部分,本排出器组件的最特色的创新在于在紧凑的构型中,以更少的动密封数量实现了双气簧和准静压气浮。

37.以热机工况为例,排出器组件的具体工作原理如下:

38.斯特林装置在静止状态下及运动交汇时刻,对中孔一22与对中孔二23连通,上下气簧腔均压,以维持排出器运动中心不漂移;磁悬挂组件8用于防止活动部因自重下落并保持排出器的周向位置稳定,使功能孔可稳定、周期重复的交汇。主泵气孔15位于进气孔14上方,斯特林装置开始做功时,膨胀腔内工质受热膨胀,推动穹顶1、活塞基座2、气簧分隔体3组成的排出器组件活动部整体向下移动,当主泵气孔15与进气孔14交汇时,上气簧腔10内的气体工质通过进气孔14进入大中柱4内的高压腔室12内,如图2中箭头的的指示方向,高压腔室12内的气体工质经过喷气孔一16和喷气孔二17进入大中柱4与气簧分隔体3之间的运动间隙9,经过喷气孔一16喷射出的气体流向为:沿运动间隙9

→

环形汇流槽27

→

回流孔一18

→

低压腔室13

→

回流孔二20

→

回流腔室19

→

回流孔三21

→

下气簧腔11,经过泵气孔二17泵出的气体直接沿着运动间隙9向下汇入下气簧腔11,当斯特林装置的压缩腔推动排出器活动部向上运动至对中孔一22与对中孔二23交汇时段,下气簧腔11内因溢流增量的气体会回流至上气簧腔10,完成均压过程。斯特林装置的膨胀腔和压缩腔往复经历压缩膨胀过程,高压腔室12会经历被上气簧腔10脉冲式泵气和持续性喷射泄压至下气簧腔11,而上气簧腔10和下气簧腔11间的少量气体迁移在均压过程中实现动态平衡,周期重复,气体质量不会单向积累迁移而发生位置漂移,因喷气孔一16和喷气孔二17持续的气体喷射,在运动气隙9环面上形成气浮效应,实现对排出器的径向支撑。本排出器组件既可以用于斯特林制冷机,又可以用于斯特林发电机,上述工作原理的描述是以该排出器组件安装于斯特林发电机进行说明的。

39.实施例二

40.一种斯特林装置,安装了上述排出器组件,如图5所示。

41.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1