用于电控喷油器的电磁阀控制机构的制作方法

1.本实用新型涉及一种电磁阀,尤其涉及一种用于电控喷油器的电磁阀控制机构。

背景技术:

2.现有的共轨喷油器需要采用电磁阀来控制计量阀上计量孔的开闭,从而控制喷嘴的动作;现有电磁阀上的衔铁机构一般为分体式结构,衔铁盘中部设置通孔,通孔内壁上设置限位台阶,衔铁轴中部套在通孔内,衔铁轴上部被限位台阶卡在上侧,衔铁盘在磁力作用下上行时,带动衔铁轴一起向上运动;存在的问题有:1)基于现有技术可知,计量孔开启时,从计量孔流出的燃油中的一部分会通过电磁阀上的间隙泄露(泄露的燃油会被相应孔道引流回供油装置中),燃油泄露的效率会对喷射效果造成影响,如果计量孔开启时燃油不能快速泄露,会导致蓄压腔内的高压不能快速释放,影响喷嘴开启速度,采用现有的衔铁机构时,由于衔铁盘和衔铁轴之间设置了限位结构,导致燃油从衔铁盘和衔铁轴之间间隙泄露时的流动顺畅性较差;2)由于现有的衔铁机构为分体式结构,运行时,衔铁轴需由衔铁盘带动,导致衔铁轴的动作容易出现延迟和误差,影响燃油喷射精确性。

技术实现要素:

3.针对背景技术中的问题,我公司新设计了一款电磁阀,具体方案为:一种用于电控喷油器的电磁阀控制机构,包括电磁发生部、衔铁和衔铁复位弹簧,其结构为:所述衔铁的轴截面为t形,衔铁上部形成圆盘形的衔铁盘,衔铁下部形成圆柱形的衔铁轴,衔铁盘和衔铁轴同轴,衔铁盘和衔铁轴为整体式结构;衔铁轴下端面上设置有密封半球限位槽,密封半球限位槽上部为上小下大的圆锥段,密封半球限位槽下部为圆柱段,圆锥段下端的直径与圆柱段的直径匹配;衔铁盘上端面上设置有圆柱形的弹簧限位槽,弹簧限位槽与衔铁轴同轴;衔铁盘上端面上设置有环形槽,环形槽与弹簧限位槽同轴,环形槽的内径大于衔铁轴的直径;衔铁盘上端面上设置有多条径向槽,径向槽将弹簧限位槽和衔铁盘外壁连通,多条径向槽沿衔铁盘轴向均匀分布;径向槽和环形槽相交的部位形成交叉部,每个交叉部均设置有一导油孔,导油孔将衔铁盘轴向贯通;

4.所述电磁发生部的下端面上设置有弹簧安装槽,电磁发生部的下侧设置有过渡垫,电磁发生部和过渡垫之间留有间距;过渡垫中部设置有轴向通孔,轴向通孔与弹簧安装槽同轴;衔铁轴套在轴向通孔内,衔铁轴和轴向通孔小间隙配合;电磁发生部和过渡垫之间的间距大于衔铁盘的轴向厚度;弹簧限位槽和弹簧安装槽位置相对,弹簧限位槽和弹簧安装槽所围空间形成安装腔,衔铁复位弹簧设置在安装腔内;衔铁复位弹簧处于预压缩状态,衔铁复位弹簧能将衔铁向下抵紧。

5.前述方案的原理是:其一,衔铁盘和衔铁轴采用了整体式结构,可以有效避免分体式结构时衔铁轴动作的延迟和误差,提高喷油器喷射的精确性,其二,衔铁盘上设置了多个导油孔,燃油可以通过导油孔顺畅地流动,并且衔铁盘上端面上还设置了径向槽和环形槽来将导油孔和衔铁盘外壁连通,从导油孔泄露的燃油可以高效地被引流至衔铁盘外部,从

而改善燃油的泄露效率;其三,由于衔铁结构的变化,使得衔铁复位弹簧的直径可以缩小,从而减小衔铁复位弹簧的重量,有利于降低装置自重。

6.具体实施时,在电磁发生部的上部设置回油孔,回油孔位于弹簧安装槽上侧,回油孔和弹簧安装槽之间通过孔道连通,泄露的燃油通过弹簧安装槽和相应孔道流入回油孔中。

7.本实用新型的有益技术效果是:提出了一种用于电控喷油器的电磁阀控制机构,该方案能提高衔铁机构动作的精确性,同时,还能改善燃油的泄露效率。

附图说明

8.图1、衔铁结构示意图;

9.图2、衔铁的轴截面结构示意图;

10.图3、衔铁上端面结构示意图;

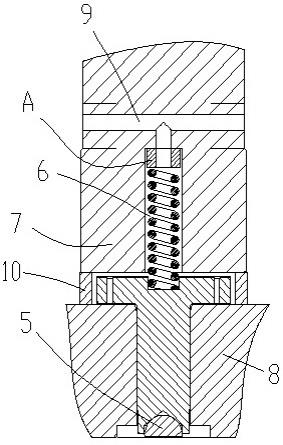

11.图4、本实用新型结构示意图;

12.图中各个标记所对应的名称分别为:衔铁盘1、弹簧限位槽11、环形槽12、径向槽13、衔铁轴2、凹环21、密封半球限位槽3、导油孔4、密封半球5、衔铁复位弹簧6、电磁发生部7、过渡垫8、回油孔9、衬圈10、弹簧垫a。

具体实施方式

13.一种用于电控喷油器的电磁阀控制机构,包括电磁发生部7、衔铁和衔铁复位弹簧6,其结构为:所述衔铁的轴截面为t形,衔铁上部形成圆盘形的衔铁盘1,衔铁下部形成圆柱形的衔铁轴2,衔铁盘1和衔铁轴2同轴,衔铁盘1和衔铁轴2为整体式结构;衔铁轴2下端面上设置有密封半球限位槽3,密封半球限位槽3上部为上小下大的圆锥段,密封半球限位槽3下部为圆柱段,圆锥段下端的直径与圆柱段的直径匹配;衔铁盘1上端面上设置有圆柱形的弹簧限位槽11,弹簧限位槽11与衔铁轴2同轴;衔铁盘1上端面上设置有环形槽12,环形槽12与弹簧限位槽11同轴,环形槽12的内径大于衔铁轴2的直径;衔铁盘1上端面上设置有多条径向槽13,径向槽13将弹簧限位槽11和衔铁盘1外壁连通,多条径向槽13沿衔铁盘1轴向均匀分布;径向槽13和环形槽12相交的部位形成交叉部,每个交叉部均设置有一导油孔4,导油孔4将衔铁盘1轴向贯通;

14.所述电磁发生部7的下端面上设置有弹簧安装槽,电磁发生部7的下侧设置有过渡垫8,电磁发生部7和过渡垫8之间留有间距;过渡垫8中部设置有轴向通孔,轴向通孔与弹簧安装槽同轴;衔铁轴2套在轴向通孔内,衔铁轴2和轴向通孔小间隙配合;电磁发生部7和过渡垫8之间的间距大于衔铁盘1的轴向厚度;弹簧限位槽11和弹簧安装槽位置相对,弹簧限位槽11和弹簧安装槽所围空间形成安装腔,衔铁复位弹簧6设置在安装腔内;衔铁复位弹簧6处于预压缩状态,衔铁复位弹簧6能将衔铁向下抵紧。

15.具体实施时,过渡垫8设置在计量阀上端面上,密封半球5设置在轴向通孔内衔铁的下侧,密封半球5的位置与计量阀上计量孔的上端口相对,电磁阀不通电时,在衔铁复位弹簧6作用下,衔铁将密封半球5向下抵紧(衔铁将密封半球5抵紧时,衔铁盘1下端面和过渡垫8之间存在0.1-0.2mm的间隙);电磁阀通电时,衔铁在磁力作用下克服衔铁复位弹簧6的作用力向上运动,密封半球5被高压燃油顶起;电磁发生部7和过渡垫8之间设置衬圈10来维

持电磁发生部7和过渡垫8之间的间距;为便于调节衔铁复位弹簧6的作用力,使密封半球5能够密封住高压油,在弹簧安装槽底部和衔铁复位弹簧6之间设置弹簧垫a。

技术特征:

1.一种用于电控喷油器的电磁阀控制机构,包括电磁发生部(7)、衔铁和衔铁复位弹簧(6),其特征在于:所述衔铁的轴截面为t形,衔铁上部形成圆盘形的衔铁盘(1),衔铁下部形成圆柱形的衔铁轴(2),衔铁盘(1)和衔铁轴(2)同轴,衔铁盘(1)和衔铁轴(2)为整体式结构;衔铁轴(2)下端面上设置有密封半球限位槽(3),密封半球限位槽(3)上部为上小下大的圆锥段,密封半球限位槽(3)下部为圆柱段,圆锥段下端的直径与圆柱段的直径匹配;衔铁盘(1)上端面上设置有圆柱形的弹簧限位槽(11),弹簧限位槽(11)与衔铁轴(2)同轴;衔铁盘(1)上端面上设置有环形槽(12),环形槽(12)与弹簧限位槽(11)同轴,环形槽(12)的内径大于衔铁轴(2)的直径;衔铁盘(1)上端面上设置有多条径向槽(13),径向槽(13)将弹簧限位槽(11)和衔铁盘(1)外壁连通,多条径向槽(13)沿衔铁盘(1)轴向均匀分布;径向槽(13)和环形槽(12)相交的部位形成交叉部,每个交叉部均设置有一导油孔(4),导油孔(4)将衔铁盘(1)轴向贯通;所述电磁发生部(7)的下端面上设置有弹簧安装槽,电磁发生部(7)的下侧设置有过渡垫(8),电磁发生部(7)和过渡垫(8)之间留有间距;过渡垫(8)中部设置有轴向通孔,轴向通孔与弹簧安装槽同轴;衔铁轴(2)套在轴向通孔内,衔铁轴(2)和轴向通孔小间隙配合;电磁发生部(7)和过渡垫(8)之间的间距大于衔铁盘(1)的轴向厚度;弹簧限位槽(11)和弹簧安装槽位置相对,弹簧限位槽(11)和弹簧安装槽所围空间形成安装腔,衔铁复位弹簧(6)设置在安装腔内;衔铁复位弹簧(6)处于预压缩状态,衔铁复位弹簧(6)能将衔铁向下抵紧。

技术总结

本实用新型提出了一种用于电控喷油器的电磁阀控制机构,包括电磁发生部、衔铁和衔铁复位弹簧,衔铁的轴截面为T形,衔铁上部形成圆盘形的衔铁盘,衔铁下部形成圆柱形的衔铁轴;衔铁盘上端面上设置有圆柱形的弹簧限位槽;衔铁盘上端面上设置有环形槽;所述电磁发生部的下端面上设置有弹簧安装槽,电磁发生部的下侧设置有过渡垫;过渡垫中部设置有轴向通孔;衔铁轴套在轴向通孔内;弹簧限位槽和弹簧安装槽所围空间形成安装腔,衔铁复位弹簧设置在安装腔内;本实用新型的有益技术效果是:提出了一种用于电控喷油器的电磁阀控制机构,该方案能提高衔铁机构动作的精确性,同时,还能改善燃油的泄露效率。油的泄露效率。油的泄露效率。

技术研发人员:黄荆荣 龙贻凯

受保护的技术使用者:重油高科电控燃油喷射系统(重庆)有限公司

技术研发日:2022.10.26

技术公布日:2023/1/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1