发动机燃烧系统的制作方法

1.本实用新型的至少一种实施例涉及内燃机技术领域,尤其涉及一种发动机燃烧系统。

背景技术:

2.随着柴油机功率密度的不断提升,循环喷油量越来越高。但是,基于柴油机喷雾混合燃烧的时间极短,容易造成燃烧室局部过浓,导致大量颗粒物排放和碳氢化合物(hc)排放。

3.现有的发动机燃烧系统的活塞顶部形成的凹陷部的唇口直径与活塞的直径的比值较小,使得活塞顶面、缸盖底面、气缸内壁以及第一气环围成的区域容积较大,该部分区域所占容积为燃烧系统的有害容积,也就是说,现有的发动机燃烧系统中的有害容积较大,使得气缸内部空气的利用率低,颗粒物排放量以及碳氢化合物(hc)排放量较大。

技术实现要素:

4.有鉴于此,本实用新型的实施例提供了一种发动机燃烧系统,通过设置凹陷部的唇口的直径d1与活塞的直径d的比值范围,增加第一区域的容积与燃烧室的容积的比值,提高有效容积率,以提高气缸内部空气的利用率,降低颗粒物和碳氢化合物(hc)排放量。

5.根据本实用新型的实施例,提供了一种发动机燃烧系统,包括:气缸;缸盖,水平地安装在所述气缸的顶部;以及活塞,设置在所述气缸内部,所述活塞中形成:凹陷部,形成在所述活塞的顶部;冷却油道,沿轴向方向设置在所述凹陷部与所述活塞外壁之间;以及沿轴向方向依次设置在所述活塞外壁上的第一气环槽和第二气环槽,所述第一气环槽和所述第二气环槽上分别安装有第一气环和第二气环;其中,所述凹陷部、所述活塞的顶面、所述活塞的第一环岸、所述缸盖、所述气缸内壁以及所述第一气环围成燃烧室,所述燃烧室包括相互连通的第一区域、第二区域以及第三区域,所述凹陷部的唇口在径向方向上靠近所述活塞外壁的边缘设置,且所述凹陷部的唇口的直径d1与所述活塞的直径d的比值范围为0.73~0.78,以增加所述第一区域的容积与所述燃烧室的容积的比值。

6.根据本实用新型的实施例,所述第一气环槽的顶部靠近所述活塞顶面设置,所述第一气环槽的顶部距所述活塞的顶面的距离h3与所述活塞的顶面距所述活塞的销孔中心的距离h的比值范围为0.08~0.12,以减少所述第三区域的容积。

7.根据本实用新型的实施例,所述活塞的顶面距所述活塞的销孔中心的距离h为50mm,所述第一气环槽的顶部距所述活塞的顶面的距离h3为4~6mm。

8.根据本实用新型的实施例,所述冷却油道沿轴向方向的两端分别设置在与所述第一气环槽的下侧端面沿径向方向对齐的位置以及与所述第二气环槽的上侧端面沿径向方向对齐的位置,以冷却所述第一气环以及位于所述第一环岸下部的第二环岸。

9.根据本实用新型的实施例,所述冷却油道的内径沿轴向方向自上至下逐渐增加,所述冷却油道靠近所述活塞顶面一端的内径小于所述冷却油道远离所述活塞顶面一端的

内径。

10.根据本实用新型的实施例,所述第一环岸的外径d2与所述活塞的直径d的差值与所述活塞的直径d的比值范围为0.008~0.01。

11.根据本实用新型的实施例,所述活塞的直径d为100mm,所述第一环岸的外径d2与所述活塞的直径d的差值范围为0.8~1mm。

12.根据本实用新型的实施例,所述活塞外壁上还设置有油环槽,所述油环槽沿轴向方向设置在所述第二气环槽的下方,所述油环槽上安装有油环。

13.根据本实用新型的实施例,所述凹陷部的内壁包括:唇口,与所述活塞的顶面相连,所述唇口被构造成沿轴向方向凹陷的阶梯型的曲面;缩口,与所述唇口的下侧连接,所述缩口被构造成沿轴向向下延伸的圆柱面;两个凹坑,分别与所述缩口的下侧连接,所述凹坑被构造成圆心位于所述凹陷部内部的圆弧面;以及凸起,所述凸起的周边与两个所述凹坑的径向的内侧连接,所述凸起被构造成朝向所述活塞顶部弯曲的圆弧面。

14.根据本实用新型的实施例,所述冷却油道的轴线与所述活塞的轴线重合,所述冷却油道关于所述活塞的轴线对称。

15.根据本实用新型的上述实施例的发动机燃烧系统,通过设置凹陷部的唇口的直径d1与活塞的直径d的比值范围,增加第一区域的容积与燃烧室的容积的比值,提高有效容积率,以提高气缸内部空气的利用率,降低颗粒物排放量。

附图说明

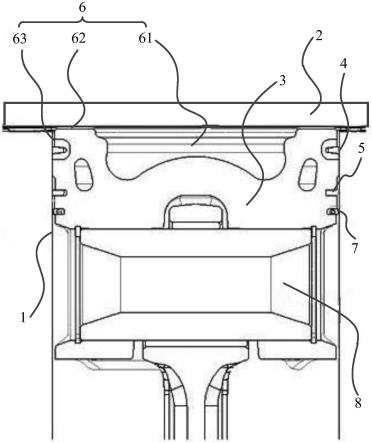

16.图1是本实用新型的发动机燃烧系统的剖视图;

17.图2是活塞的剖视图;

18.图3是活塞的凹陷部的示意图。

19.图中:

20.1-气缸;

21.2-缸盖;

22.3-活塞;

23.31-凹陷部;311-唇口;312-缩口;313-凹坑;314-凸起;

24.32-冷却油道;

25.33-第一气环槽;

26.34-第二气环槽;

27.35-第一环岸;

28.36-第二环岸;

29.37-油环槽;

30.38-销孔;

31.4-第一气环;

32.5-第二气环;

33.6-燃烧室;61-第一区域;62-第二区域;63-第三区域;

34.7-油环;

35.8-活塞销。

具体实施方式

36.为使本实用新型的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本实用新型作进一步的详细说明。

37.根据本实用新型一个方面的发明构思,提供一种发动机燃烧系统,包括:气缸;缸盖,水平地安装在气缸的顶部;以及活塞,设置在气缸内部,活塞中形成:凹陷部,形成在活塞的顶部;冷却油道,沿轴向方向设置在凹陷部与活塞外壁之间;以及沿轴向方向依次设置在活塞外壁上的第一气环槽和第二气环槽,第一气环槽和第二气环槽上分别安装有第一气环和第二气环;其中,凹陷部、活塞的顶面、活塞的第一环岸、缸盖、气缸内壁以及第一气环围成燃烧室,燃烧室包括相互连通的第一区域、第二区域以及第三区域,凹陷部的唇口在径向方向上靠近活塞外壁的边缘设置,且凹陷部的唇口的直径d1与活塞的直径d的比值范围为0.73~0.78,以增加第一区域的容积与燃烧室的容积的比值。

38.图1是本实用新型的发动机燃烧系统的剖视图;图2是活塞的剖视图。

39.根据本实用新型的示例性实施例,请参照图1-图2,提供一种发动机燃烧系统,包括气缸1、缸盖2以及活塞3。缸盖2水平地安装在气缸1的顶部。活塞3设置在气缸1内部。活塞3中形成凹陷部31、冷却油道32以及沿轴向方向依次设置在活塞3外壁上的第一气环槽33和第二气环槽34,第一气环槽33和第二气环槽34上分别安装有第一气环4和第二气环5。凹陷部31形成在活塞3的顶部。冷却油道32沿轴向方向设置在凹陷部31与活塞3外壁之间。其中,凹陷部31、活塞3的顶面、活塞3的第一环岸35、缸盖2、气缸1内壁以及第一气环4围成燃烧室6。燃烧室6包括相互连通的第一区域61、第二区域62以及第三区域63。凹陷部31的唇口311在径向方向上靠近活塞3外壁的边缘设置,且凹陷部31的唇口311的直径d1与活塞3的直径d的比值范围为0.73~0.78,以增加第一区域61的容积与燃烧室6的容积的比值。

40.在本实施例中,通过将凹陷部31的唇口311的直径d1与活塞3的直径d的比值范围设置为0.73~0.78,以增加第一区域61的容积与燃烧室6的容积的比值,提高有效容积率,以提高气缸1内部空气的利用率,降低颗粒物及碳氢化合物(hc)排放量。

41.需要说明的是,在本实施例中,有效容积率为第一区域61的容积与燃烧室6的容积的比值,有害容积为第二区域62以及第三区域63的容积之和与燃烧室6的容积的比值。增加有效容积率,降低有害容积率,能够减小碳氢化合物(hc)以及碳氧化合物(co)等燃烧气体和颗粒物的排放。

42.在一些示例性实施例中,参照图1-图2,第一气环槽33的顶部靠近活塞3顶面设置,第一气环槽33的顶部距活塞3的顶面的距离h3与活塞3的顶面距活塞3的销孔38中心的距离h的比值范围为0.08~0.12,以减少第三区域63的容积。

43.通过上述设置方式,使得第一气环槽33的顶部更加靠近活塞3的顶面,以减小第三区域63的容积,从而增加第一区域61的容积与燃烧室6的容积的比值,以提高有效容积率,进而提高气缸1内部空气的利用率,降低颗粒物和碳氢化合物(hc)排放量。

44.需要说明的是,销孔38上安装有活塞销8。

45.在一些示例性实施例中,参照图1-图2,活塞3的顶面距活塞3的销孔38中心的距离h为50mm,第一气环槽33的顶部距活塞3的顶面的距离h3为4~6mm。

46.在一些示例性实施例中,参照图1-图2,冷却油道32沿轴向方向的两端分别设置在与第一气环槽33的下侧端面沿径向方向对齐的位置以及与第二气环槽34的上侧端面沿径

向方向对齐的位置,以冷却第一气环4以及位于第一环岸35下部的第二环岸36。

47.通过上述设置方式,冷却油道32能够对第一气环4以及位于第一环岸35下部的第二环岸36进行有效冷却,以避免发动机燃烧系统出现积碳以及卡滞的风险。

48.需要说明的是,在本实施例中,h1为冷却油道32沿轴向方向的高度,h2为冷却油道32的顶部距活塞3的顶面的距离。

49.在一些示例性实施例中,参照图1-图2,冷却油道32的内径沿轴向方向自上至下逐渐增加,冷却油道32靠近活塞3顶面一端的内径小于冷却油道32远离活塞3顶面一端的内径。

50.在一些示例性实施例中,参照图1-图2,第一环岸35的外径d2与活塞3的直径d的差值与活塞3的直径d的比值范围为0.008~0.01。

51.在本实施例中,基于冷却油道32沿轴向方向的两端分别设置在与第一气环槽33的下侧端面沿径向方向对齐的位置以及与第二气环槽34的上侧端面沿径向方向对齐的位置的结构特点,将第一环岸35的外径d2与活塞3的直径d的差值与活塞3的直径d的比值范围设置为0.008~0.01,以减小第三区域63的容积,从而进一步地增加第一区域61的容积与燃烧室6的容积的比值,以提高有效容积率,进而进一步地提高气缸1内部空气的利用率,降低颗粒物和碳氢化合物(hc)排放量。

52.在一些示例性实施例中,参照图1-图2,活塞3的直径d为100mm,第一环岸35的外径d2与活塞3的直径d的差值范围为0.8~1mm。

53.在一些示例性实施例中,参照图1-图2,活塞3外壁上还设置有油环槽37,油环槽37沿轴向方向设置在第二气环槽34的下方,油环槽37上安装有油环7。

54.图3是活塞的凹陷部的示意图。

55.在一些示例性实施例中,参照图1、图3,凹陷部31的内壁包括唇口311、缩口312、两个凹坑313以及凸起314。唇口311与活塞3的顶面相连,唇口311被构造成沿轴向方向凹陷的阶梯型的曲面。缩口312与唇口311的下侧连接,缩口312被构造成沿轴向向下延伸的圆柱面。两个凹坑313分别与缩口312的下侧连接,凹坑313被构造成圆心位于凹陷部31内部的圆弧面。凸起314的周边与两个凹坑313的径向的内侧连接,凸起314被构造成朝向活塞3顶部弯曲的圆弧面。

56.通过上述设置方式,减小了凹陷部31的面积与容积的比值,并提高凸起314对凹陷部31内气流的导流作用,降低颗粒物及碳氢化合物有害废气(hc)排放,使得油气更好地混合,降低循环油耗。

57.需要说明的是,缩口312的内壁与唇口311的内壁通过圆弧面连接。

58.在一些示例性实施例中,参照图1-图2,冷却油道32的轴线与活塞3的轴线重合,冷却油道32关于活塞3的轴线对称。

59.需要说明的是,本实施例的发动机燃烧系统通过上述设置,能够使得第一区域61的容积与燃烧室6的容积的比值大于等于0.8。

60.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1