一种便拆卸式汽车消声器壳体的制作方法

1.本技术涉及汽车零部件技术技术领域,尤其是涉及一种便拆卸式汽车消声器壳体。

背景技术:

2.消声器是允许气流通过,却又能阻止或减小声音传播的一种器件,是消除空气动力性噪声的重要措施。消声器能够阻挡声波的传播,允许气流通过,是控制噪声的有效工具。

3.但是,现有的消音器两个端部大都需要通过法兰连接件与排气管进行固定连接,其安装时需要手动托住消音器进行定位,再通过拧紧螺栓将排气管与消音器进行固定,这样的安装过程较为繁琐,不便于后期的清理。

技术实现要素:

4.本技术的目的在于:为解决现有的消音器在安装时,需要手动托住消音器进行定位,再通过拧紧螺栓将排气管与消音器进行固定,这样的安装过程较为繁琐,不便于后期的清理的问题,本技术提供了一种便拆卸式汽车消声器壳体。

5.本技术为了实现上述目的具体采用以下技术方案:

6.一种便拆卸式汽车消声器壳体,包括壳体本体,所述壳体本体的两端均开设有排气口,所述排气口的内部开设有连接槽,所述连接槽的一端安装有排气管,所述排气管的一端转动连接有连接管,所述连接管的一端对称固定连接有连接挂耳,所述连接槽的内部一端固定连接有弹簧,所述弹簧的一端固定连接有传动环,所述传动环安装在连接槽的内部,所述排气口的一端开设有与连接管适配的卡口,所述壳体本体的一端对称转动连接有一对螺纹杆,所述连接槽的一侧开设有与连接挂耳适配的密封槽,所述传动环的一端开设有与螺纹杆适配的螺纹槽,所述连接挂耳的一端开设有与螺纹杆适配的连接孔,所述壳体本体的顶部四角均固定连接有固定挂耳。

7.通过采用上述技术方案,通过手动牵引连接挂耳对准卡口嵌入连接槽的内部,并使得连接挂耳向壳体本体的方向挤压传动环,同时使得弹簧受力产生形变,然后转动连接管带动连接挂耳与密封槽进行适配,接着通过弹簧的回弹,使得螺纹杆的一端穿过连接挂耳的连接孔,并与螺纹槽的一端形成抵触,然后转动螺纹杆与螺纹槽形成螺纹连接,并使得连接管的一端固定连接在连接槽的内部,以此完成对壳体本体的定位,然后通过螺栓与固定挂耳的配合使用,将壳体本体快速固定连接在车架上。

8.进一步地,所述连接槽的内部对称固定连接有限位杆,所述传动环的一端开设有与限位杆适配的滑槽。

9.通过采用上述技术方案,通过设置限位杆与滑槽的配合使用,使得传动环在连接槽的内部只能沿着限位杆的长度方向移动,防止螺纹槽与螺纹杆错开,以此完成对传动环的限位。

10.进一步地,所述传动环靠近排气管的一侧固定连接有耐高温橡胶密封垫。

11.通过采用上述技术方案,通过设置耐高温橡胶密封垫与密封槽的配合使用,使得连接挂耳嵌入密封槽内部后,使得传动环与连接槽一侧贴合,并配合耐高温橡胶密封垫提高传动环与连接槽贴合处的密封性。

12.进一步地,所述壳体本体的内侧对称固定连接有多层玻璃纤维,所述玻璃纤维的表面开设有多个吸音孔。

13.通过采用上述技术方案,通过设置多个玻璃纤维与消音孔的配合使用,延长了噪音的行程,并削弱了噪音的强度,以此降低了壳体本体内部产生的噪音。

14.进一步地,所述壳体本体的顶部固定连接有隔音棉,且所述壳体本体的顶部均匀固定连接有多个缓冲橡胶条,所述缓冲橡胶条的一端穿过隔音棉,并与车架相抵触。

15.通过采用上述技术方案,通过设置隔音棉与缓冲橡胶条的配合使用,使得壳体本体产生振动时,通过缓冲橡胶条传递给车架,并使得缓冲橡胶条与车架产生碰撞后,受力产生形变,并对受到的振动产生相反的阻力,以对受到的振动形成缓冲,同时配合隔音棉减小碰撞产生的噪音。

16.进一步地,所述壳体本体的底部设置有多个突出块。

17.通过采用上述技术方案,通过设置多个突出块增强了壳体本体底部的刚度,可以有效防止小石子击穿壳体本体。

18.综上所述,本技术包括以下至少一种有益效果;

19.1、本技术,通过手动牵引连接挂耳对准卡口嵌入连接槽的内部,并使得连接挂耳向壳体本体的方向挤压传动环,同时使得弹簧受力产生形变,然后转动连接管带动连接挂耳与密封槽进行适配,接着通过弹簧的回弹,使得螺纹杆的一端穿过连接挂耳的连接孔,并与螺纹槽的一端形成抵触,然后转动螺纹杆与螺纹槽形成螺纹连接,并使得连接管的一端固定连接在连接槽的内部,以此完成对壳体本体的定位,然后通过螺栓与固定挂耳的配合使用,将壳体本体快速固定连接在车架上。

20.2、本技术,通过设置隔音棉与缓冲橡胶条的配合使用,使得壳体本体产生振动时,通过缓冲橡胶条传递给车架,并使得缓冲橡胶条与车架产生碰撞后,受力产生形变,并对受到的振动产生相反的阻力,以对受到的振动形成缓冲,同时配合隔音棉减小碰撞产生的噪音。

附图说明

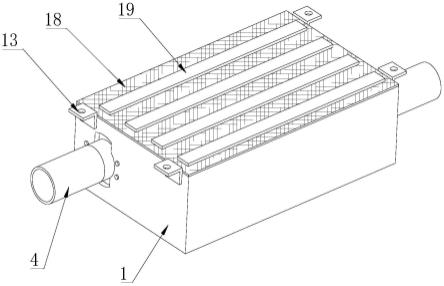

21.图1是本技术中装置主体的立体结构示意图;

22.图2是本技术中壳体本体的内部结构示意图;

23.图3是本技术中装置主体的侧面剖视图;

24.附图标记说明:

25.1、壳体本体;2、排气口;3、连接槽;4、排气管;5、连接管;6、连接挂耳;7、弹簧;8、传动环;9、卡口;10、螺纹杆;11、密封槽;12、螺纹槽;13、固定挂耳;14、限位杆;15、滑槽;16、耐高温橡胶密封垫;17、玻璃纤维;18、隔音棉;19、缓冲橡胶条;20、突出块。

具体实施方式

26.以下结合附图1-3对本技术作进一步详细说明。

27.本技术实施例公开一种便拆卸式汽车消声器壳体。

28.参照图1和图2,一种便拆卸式汽车消声器壳体,包括壳体本体1,壳体本体1的两端均开设有排气口2,排气口2的内部开设有连接槽3,连接槽3的一端安装有排气管4,排气管4的一端转动连接有连接管5,连接管5的一端对称固定连接有连接挂耳6,连接槽3的内部一端固定连接有弹簧7,弹簧7的一端固定连接有传动环8,传动环8安装在连接槽3的内部,排气口2的一端开设有与连接管5适配的卡口9,壳体本体1的一端对称转动连接有一对螺纹杆10,连接槽3的一侧开设有与连接挂耳6适配的密封槽11,传动环8的一端开设有与螺纹杆10适配的螺纹槽12,连接挂耳6的一端开设有与螺纹杆10适配的连接孔,壳体本体1的顶部四角均固定连接有固定挂耳13。首先通过牵引连接挂耳6穿过卡口9进入连接槽3的内部,并向壳体本体1的方向推动传动环8挤压弹簧7,然后转动连接管5带动连接挂耳6沿着连接槽3的内壁移动至密封槽11的一侧,同时在弹簧7的回弹力作用下,将连接挂耳6推入密封槽11的内部,并使得螺纹杆10的一端穿过连接孔后,与螺纹槽12形成抵触,接着转动螺纹杆10与螺纹槽12形成螺纹连接,同时使得连接挂耳6固定在传动环8与壳体本体1之间,并完成对壳体本体1的定位,然后通过固定挂耳13与螺栓的配合使用将壳体本体1整体与车架进行固定连接。

29.参照图1和图2,连接槽3的内部对称固定连接有限位杆14,传动环8的一端开设有与限位杆14适配的滑槽15。通过设置限位杆14与滑槽15的配合使用,实现对传动环8的移动进行限位,使得传动环8在连接槽3的内部只能沿着限位杆14的长度方向移动,以此方便螺纹槽12与螺纹杆10对齐.

30.参照图1和图2,传动环8靠近排气管4的一侧固定连接有耐高温橡胶密封垫16。当连接挂耳6嵌入密封槽11的内部后,使得传动环8可以与连接槽3的内部一侧紧密贴合,同时配合耐高温橡胶密封垫16加强了传动环8与连接槽3连接处的密封性。

31.参照图1,壳体本体1的顶部固定连接有隔音棉18,且壳体本体1的顶部均匀固定连接有多个缓冲橡胶条19,缓冲橡胶条19的一端穿过隔音棉18,并与车架相抵触。通过设置缓冲橡胶条19对壳体本体1与车架之间的振动进行吸收,使得缓冲橡胶条19受到振动力后产生形变,并对受到的振动产生相反的阻力,以此减小壳体本体1与车架之间的振动强度,同时配合隔音棉18减小碰撞产生的噪音。

32.参照图1和图3,壳体本体1的底部设置有多个突出块20。首先通过在壳体本体1的底部设置多个突出块20增强了壳体本体1的刚度,可以有效防止小石子从底部击穿壳体本体1,提高了装置的使用寿命。

33.参照图1和图2,壳体本体1的内侧对称固定连接有多层玻璃纤维17,玻璃纤维17的表面开设有多个吸音孔。通过设置吸音孔,使得排气进入壳体本体1的内部产生噪音后,使得噪音穿过吸音孔,延长噪音的行程,减小了噪音排出时的强度。

34.工作原理:首先通过手动牵引连接挂耳6对准卡口9嵌入连接槽3的内部,并使得连接挂耳6向壳体本体1的方向挤压传动环8,并通过设置限位杆14与滑槽15的配合使用,实现对传动环8的移动进行限位,使得传动环8在连接槽3的内部只能沿着限位杆14的长度方向移动。同时使得弹簧7受力产生形变,然后转动连接管5带动连接挂耳6与密封槽11进行适

配,接着通过弹簧7的回弹,使得螺纹杆10的一端穿过连接挂耳6的连接孔,并与螺纹槽12的一端形成抵触。然后转动螺纹杆10与螺纹槽12形成螺纹连接,同时当连接挂耳6嵌入密封槽11的内部后,使得传动环8可以与连接槽3的内部一侧紧密贴合,同时配合耐高温橡胶密封垫16加强了传动环8与连接槽3连接处的密封性,并使得连接管5的一端固定连接在连接槽3的内部,以此完成对壳体本体1的定位,然后通过螺栓与固定挂耳13的配合使用,将壳体本体1快速固定连接在车架上。然后通过设置隔音棉18与缓冲橡胶条19的配合使用,使得壳体本体1产生振动时,通过缓冲橡胶条19传递给车架,并使得缓冲橡胶条19与车架产生碰撞后,受力产生形变,并对受到的振动产生相反的阻力,以对受到的振动形成缓冲,同时配合隔音棉18减小碰撞产生的噪音。接着通过在壳体本体1的底部设置多个突出块20增强了壳体本体1的刚度,可以有效防止小石子从底部击穿壳体本体1,提高了装置的使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1