一种多轴向编织复合材料的壳体

本发明涉及复合材料三维编织,具体是涉及一种多轴向编织复合材料的壳体。

背景技术:

1、固体火箭发动机具有结构简单、工作可靠、使用简便、机动性好等优点,在航天运载、航天器,特别是现代导弹领域得到广泛应用,早期的固体火箭发动机壳体主要以满足强度为目的,选用强度较高金属材料,但金属密度较大,比强度低,导致金属壳体惰性质量大,难以满足高性能火箭、导弹的研制需求。

技术实现思路

1、发明目的:针对以上缺点,本发明提供一种具有高比强度、高比模量、耐疲劳、抗冲击等性能优势的多轴向编织复合材料的壳体。

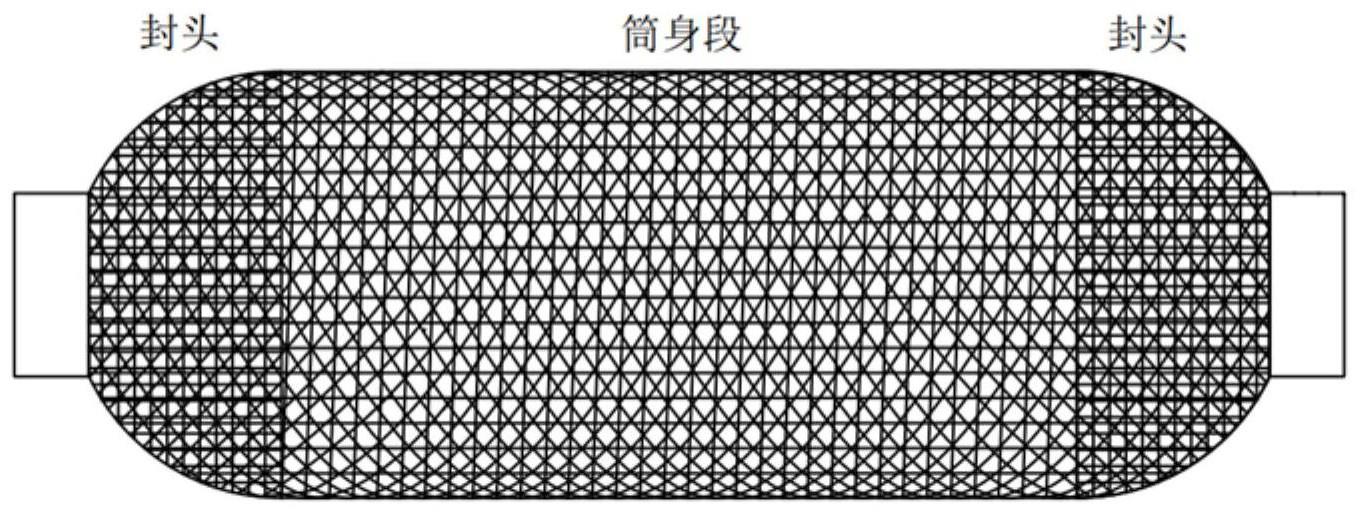

2、技术方案:为解决上述问题,本发明采用一种多轴向编织复合材料的壳体,包括筒身段和位于筒身段两端的封头,筒身段和封头的编织纱线包括轴向纱、螺旋纱和环向纱,所述轴向纱自一端封头端部起始到另一端封头端部结束编织,所述螺旋纱自一端封头端部起始与轴向纱交织,螺旋编织到另一端封头端部结束,所述环向纱沿筒身段和封头周向排列,与轴向纱和螺旋纱交织。

3、进一步的,所述螺旋纱包括正、负两个角度的纱线,正、负两个角度的螺旋纱旋转角度相反,轴向纱位于两个角度螺旋纱的中间,通过螺旋纱交织固定位置。角度可根据设计需求调节。

4、进一步的,所述封头的编织层之间采用二维织物做局部增强。所述二维织物采用t300纤维。通过优化铺层方式和铺层厚度,设计试验比较补强效果,提高筒身纤维发挥率,增加容器特征系数,降低壳体的惰性质量。

5、进一步的,所述轴向纱编织角度为0°。所述环向纱编织角度范围为85-90°。

6、有益效果:本发明相对于现有技术,其显著优点是该复合材料壳体结构能够适应固体发动机壳体高承载能力、低结构质量的技术需求,具有承载与耐热兼顾的结构功能,适应新型先进导弹、火箭技术的发展需求。

技术特征:

1.一种多轴向编织复合材料的壳体,其特征在于,包括筒身段和位于筒身段两端的封头,筒身段和封头的编织纱线包括轴向纱、螺旋纱和环向纱,所述轴向纱自一端封头端部起始到另一端封头端部结束编织,所述螺旋纱自一端封头端部起始与轴向纱交织,螺旋编织到另一端封头端部结束,所述环向纱沿筒身段和封头周向排列,与轴向纱和螺旋纱交织。

2.根据权利要求1所述的壳体,其特征在于,所述螺旋纱包括正、负两个角度的纱线,正、负两个角度的螺旋纱旋转角度相反,轴向纱位于两个角度螺旋纱的中间,通过螺旋纱交织固定位置。

3.根据权利要求1所述的壳体,其特征在于,所述封头的编织层之间采用二维织物做局部增强。

4.根据权利要求3所述的壳体,其特征在于,所述二维织物采用t300纤维。

5.根据权利要求1所述的壳体,其特征在于,所述轴向纱编织角度为0°。

6.根据权利要求1所述的壳体,其特征在于,所述环向纱编织角度范围为85-90°。

技术总结

本发明公开了一种多轴向编织复合材料的壳体,包括筒身段和位于筒身段两端的封头,筒身段和封头的编织纱线包括轴向纱、螺旋纱和环向纱,所述轴向纱自一端封头端部起始到另一端封头端部结束编织,所述螺旋纱自一端封头端部起始与轴向纱交织,螺旋编织到另一端封头端部结束,所述环向纱沿筒身段和封头周向排列,与轴向纱和螺旋纱交织。该复合材料壳体结构能够适应固体发动机壳体高承载能力、低结构质量的技术需求,具有承载与耐热兼顾的结构功能,适应新型先进导弹、火箭技术的发展需求。

技术研发人员:汪俊,吴志雨,王尧尧,孙正,王永利,刘家乐

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!