整体式陶瓷基涡轮外环定位结构的制作方法

本发明涉及燃气涡轮发动机,特别地,涉及一种整体式陶瓷基涡轮外环定位结构。

背景技术:

1、陶瓷基复合材料(ceramic matrix composite,cmc)制备的外环比较高温合金外环具有一定的优势,它具备更高的耐温性、抗氧化性、抗热疲劳性,同时可以减轻发动机质量;此外,陶瓷基复合材料的热变形量较小,设计成整体外环可以保持涡轮转子的叶尖间隙。

2、然而,因为cmc材料与高温合金材料的线膨胀系数相差可达3倍以上,在发动机工作状态下,陶瓷基外环和金属机匣连接的界面处温度极高,由于陶瓷基外环装配位置的热应变远小于金属机匣的热应变,所以该处的变形不匹配将产生热应力集中现象,其不利影响有二:

3、1、热应力集中影响陶瓷基复合材料的承载能力,严重时会导致陶瓷基材料断裂;

4、2、热应该集中可能迫使陶瓷基复合材料发生无法预计的变形,导致涡轮外环装配结构无法定心,进而引起发动机涡轮转子刮擦涡轮外环。

5、因此,金属件与陶瓷基复合材料件之间必须设计特殊的连接结构,以保证两者的热变形量相匹配,在涡轮外环所处的高温环境下,其匹配程度决定了陶瓷基复合材料的使用寿命。

6、陶瓷基涡轮外环与涡轮机匣传统的挂钩式连接形式需要进行改进,现行的外环定位结构有:增加热膨胀系数适中的辅助支承外环的机匣,或采用非挂钩式的连接形式,如销钉连接,弹簧连接等。

7、现有定位结构设计方案中,因为燃气涡轮位置的燃气温度水平高,辅助支承外环的机匣、弹簧等零件的选材受到限制,现有材料的热膨胀系数、弹性模量等物性参数很难满足设计需求,这些最终导致陶瓷基涡轮外环无法定心,且金属机匣与陶瓷基涡轮外环无法稳定配合,装配面损坏,定位结构可靠性低。

技术实现思路

1、本发明提供了一种整体式陶瓷基涡轮外环定位结构,以解决现有连接结构存在的辅助支承外环的机匣、弹簧等零件的选材受到限制,现有材料的热膨胀系数、弹性模量等物性参数很难满足设计需求,最终导致陶瓷基涡轮外环无法定心,且金属机匣与陶瓷基涡轮外环无法稳定配合、装配面损坏、定位结构可靠性低的技术问题。

2、本发明采用的技术方案如下:

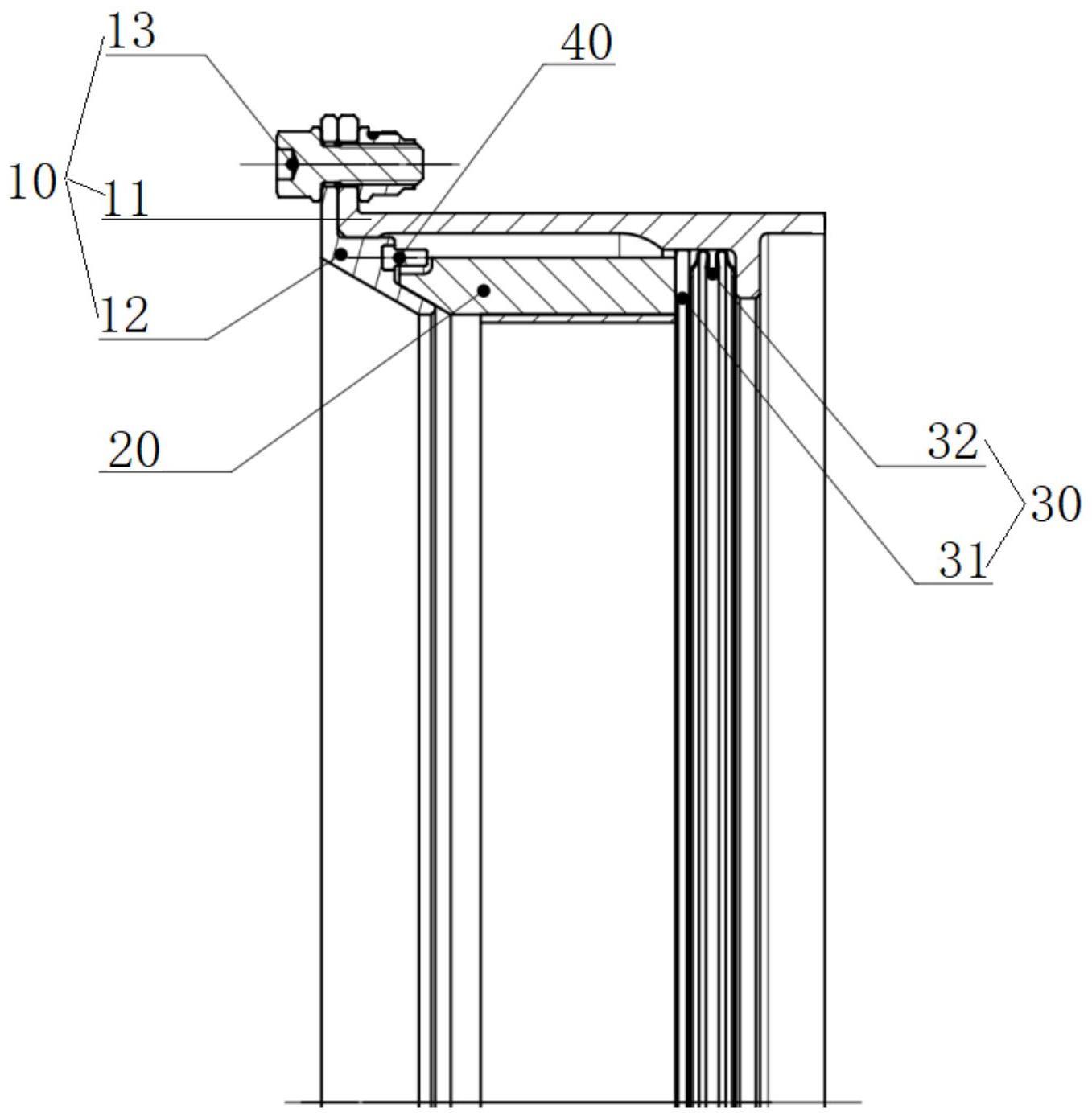

3、一种整体式陶瓷基涡轮外环定位结构,包括:呈环形设置且起安装支撑作用的金属环组,及装设于金属环组的内环腔中且沿轴向依次设置的陶瓷基涡轮外环和弹性封严调整组件;陶瓷基涡轮外环的第一端与金属环组的第一端顶抵并形成锥面配合结构,以对陶瓷基涡轮外环沿径向和轴向限位,陶瓷基涡轮外环相对的第二端顶抵弹性封严调整组件,弹性封严调整组件相对的另一端顶抵金属环组的第二端;整体式陶瓷基涡轮外环定位结构还用于使陶瓷基涡轮外环与金属环组因热变形产生的径向挤压通过锥面配合结构转化为陶瓷基涡轮外环的轴向位移,进而通过弹性封严调整组件的压缩和膨胀吸收热变形以减小陶瓷基涡轮外环所受热应力。

4、进一步地,金属环组包括呈环形设置的金属机匣和限位挡环,及用于可拆卸式固定金属机匣和限位挡环的多组紧固件;限位挡环同轴装设于金属机匣的内环腔中,且两者的第一端通过多组紧固件可拆卸式固定;陶瓷基涡轮外环和弹性封严调整组件依次限位于限位挡环的第二端和金属机匣的第二端之间,且陶瓷基涡轮外环的第一端与限位挡环的第二端连接形成锥面配合结构。

5、进一步地,金属机匣包括呈筒状的机匣筒体,及连接于机匣筒体第一端外圆上的机匣安装边;限位挡环包括呈环状的挡环本体,及连接于挡环本体第一端外圆上的挡环安装边;挡环本体由机匣筒体的第一端装入后挡环安装边抵靠机匣安装边限位,并通过沿周向均匀间隔设置的多组紧固件可拆卸式固定。

6、进一步地,限位挡环第二端的外环面朝内切削加工形成沿轴向外径尺寸逐渐减少的外锥形轴面;陶瓷基涡轮外环第一端的内环面与端面连接处朝外切削加工形成与外锥形轴面匹配的内锥形孔面,陶瓷基涡轮外环与限位挡环通过内锥形孔面与外锥形轴面的配合连接形成锥面配合结构。

7、进一步地,限位挡环第二端的内环面朝外切削加工形成沿轴向内径尺寸逐渐增大的内锥形孔面;陶瓷基涡轮外环第一端的外环面与端面连接处朝内切削加工形成与内锥形孔面匹配的外锥形轴面,陶瓷基涡轮外环与限位挡环通过外锥形轴面与内锥形孔面的配合连接形成锥面配合结构。

8、进一步地,整体式陶瓷基涡轮外环定位结构还包括用于防止陶瓷基涡轮外环随发动机振动和燃气流动而转动的多根防转销钉;多根防转销钉沿周向依次间隔设置,且各防转销钉的第一端连接限位挡环的第二端,其相对的第二端沿轴向伸入陶瓷基涡轮外环。

9、进一步地,弹性封严调整组件包括用于调整间隙的调整垫,及起封严作用的弹性封严圈;调整垫和弹性封严圈沿轴向依次卡紧于陶瓷基涡轮外环的第二端与金属机匣的第二端之间。

10、进一步地,金属机匣第二端的内环面上还设有朝中心凸出且呈环形的限位凸缘;调整垫的第一侧抵靠陶瓷基涡轮外环第二端端面限位,弹性封严圈的第二侧抵靠限位凸缘限位。

11、进一步地,金属机匣第二端的内环面上还设有朝中心凸出且呈环形的限位凸缘;陶瓷基涡轮外环第二端的外环面朝内切削加工形成环向的限位台阶环;调整垫和弹性封严圈依次装设于限位台阶环的外环面上,且调整垫的第一侧还抵靠限位台阶环的立环面限位,弹性封严圈的第二侧还抵靠限位凸缘限位。

12、进一步地,设锥面配合结构的中点至整体式陶瓷基涡轮外环定位结构中心的间距为r、锥面配合结构的锥形角为α、工作温度下弹性封严圈的弹性系数为h、陶瓷基涡轮外环的切向抗弯强度为g、金属机匣的线膨胀系数为a1、陶瓷基涡轮外环的线膨胀系数为a2;陶瓷基涡轮外环受到限位挡环施加的正压力n、所受摩擦力f、弹性封严调整组件施加的弹性力f的同时作用后达到受力平衡,其中,弹性力f的计算方式为:f=h×r×(a1-a2)×cotα;正压力n的计算方式为:n=f×sinα;设锥面配合结构的接触面积为s,则结构设计需要满足:

13、本发明具有以下有益效果:

14、本发明的整体式陶瓷基涡轮外环定位结构,采用陶瓷基复合材料的陶瓷基涡轮外环和高温金属合金材料的金属环组两者的装配面形成锥面配合结构,当陶瓷基涡轮外环和金属环组连接的界面位置处如果因热变形而产生径向挤压形成径向热应力集中现象,其能够通过锥面配合结构转化为轴向位移,最终通过弹性封严调整组件的弹性结构的压缩或膨胀吸收该热变形,进而能够有效的减小热应力,该设计结构的优点有三:

15、1、锥面配合结构能够解决陶瓷基复合材料与高温合金材料零件在高温状态下的装配问题,将(发动机)径向的热应力和热应变的矛盾转化至发动机轴向方向,避免金属环组热膨胀破坏陶瓷基涡轮外环的定心结构,使陶瓷基涡轮外环定位准确、可靠性高,用于提升整体式陶瓷基涡轮外环定位的准确性,避免引起发动机涡轮转子刮擦陶瓷基涡轮外环;

16、2、本发明方案可有效应用于陶瓷基材料的高温工作环境,在机匣设计结构复杂、制造工艺及选材受限的情况下,本发明的定位结构更为灵活,陶瓷基涡轮外环受到的热应力更小,进而对陶瓷基涡轮外环的承载能力影响较小,陶瓷基涡轮外环不易断裂、热疲劳寿命更高;

17、3、与径向加装的弹簧等弹性定位结构的设计方案相比,本发明技术方案可有效避免现有材料高温弹性模量值衰减的问题,降低陶瓷基涡轮外环定位处热变形不协调而产生的热应力,并节省了定位结构的设计空间、减少了零件数量,从而提高定位结构的可靠性。

18、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

- 还没有人留言评论。精彩留言会获得点赞!