一种环境气压控制活门的制作方法

本申请属于控制活门结构设计领域,特别涉及一种环境气压控制活门。

背景技术:

1、航空发动机为保证其在整个飞行包线内润滑系统的正常工作,轴承腔内压力需要保持某一区间相对稳定。为此,在与大气相通的末端设置一个感受环境压力的活门。它随着发动机飞行高度的变化感受当地、当时的大气压力,采用活门开度可调的方式改变流通面积,从而改变流通阻力,以调节滑油系统内轴承腔等的压力。

2、现有技术中,活门由波纹管式膜盒活门和定压活门组成,在一定高度以下,膜盒活门a处于打开状态,定压活门b处于关闭状态,高空活门的排气压力pk与环境压力ph相等,且随大气压力降低;随着发动机飞行高度的增加,外界气压逐渐减小,膜盒活门右移,当高度达到一定时,膜盒内所充气体压力pσ克服膜盒波纹管压缩力及外界气体压力,推动活门a关闭,发动机轴承腔成为一死腔,这时定压活门b投入工作,此后随着高度的增加,腔内压力pk由定压活门b控制,活门内腔压力pk大于环境压力ph,从而保证发动机滑油通风系统内腔压力大于外界大气压力,这个差值为定压活门的打开压力。

3、现有结构的受环境压力反馈活门在活门打开状态时流通面积相对较小,在活门进口气体流量比较大时,该活门的阻力过大,不利于发动机轴承腔内部气体流动。而单独增加活门打开状态时的流通面积,波纹管的直径以及整个活门的外径都会大幅增加,对于空间有限的航空发动机,显然不能接受。因此,需要将该活门的结构进行改进,增大活门打开状态的流通面积,减小流通阻力。

4、因此,希望有一种技术方案来克服或至少减轻现有技术的至少一个上述缺陷。

技术实现思路

1、本申请的目的是提供了一种环境气压控制活门,以解决现有技术存在的至少一个问题。

2、本申请的技术方案是:

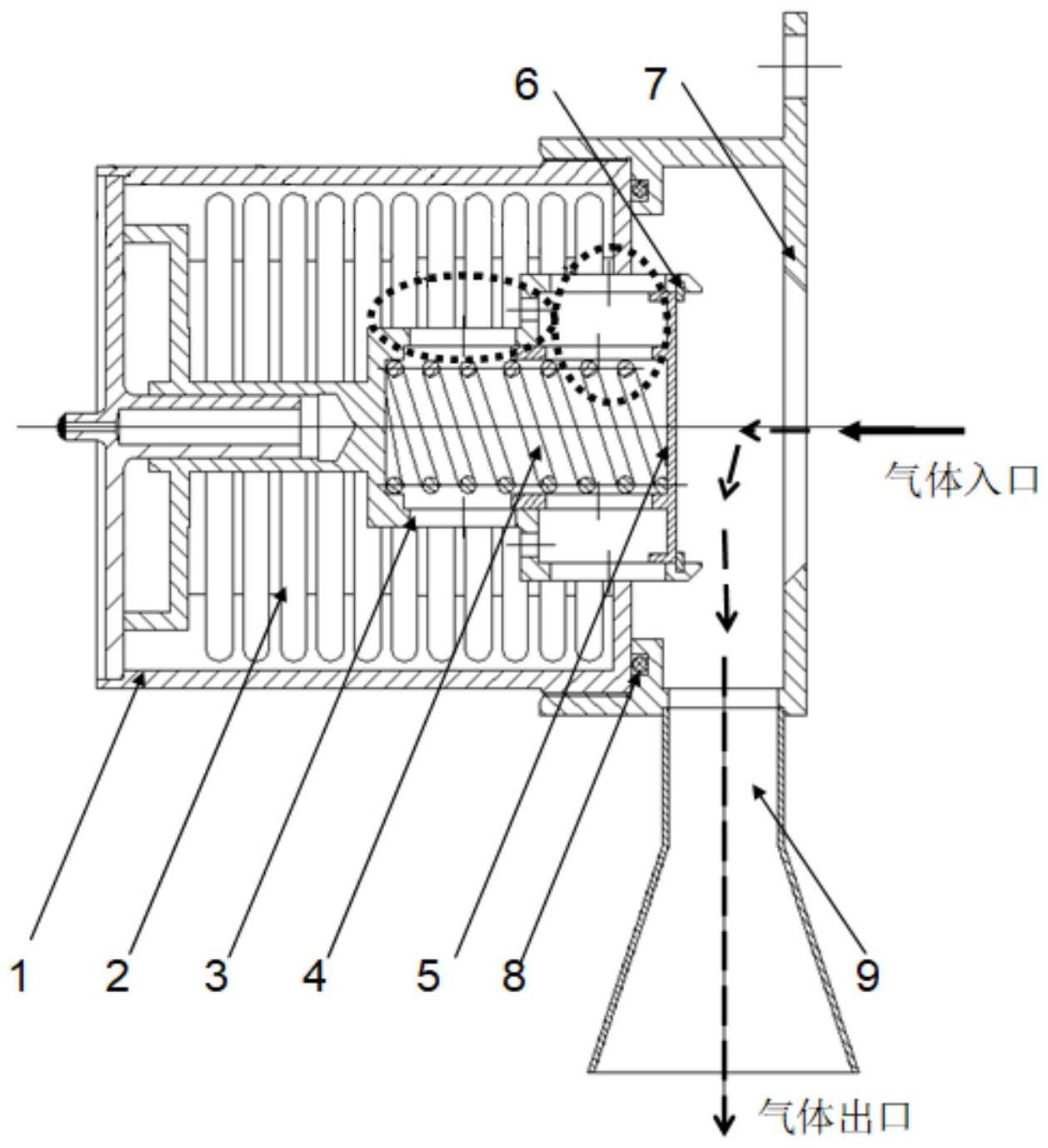

3、一种环境气压控制活门,包括:

4、壳体,所述壳体的第一端封闭,第二端设置有壳体开口,所述壳体的第一端设置有惰性气体填充部;

5、活门座,所述活门座的第一端与所述壳体的第二端固定连接,所述活门座的第二端设置有与轴承腔连通的第一活门座开口,所述活门座侧壁上开设有与环境大气连通的第二活门座开口;

6、活门导杆,所述活门导杆由所述壳体开口处嵌套在所述壳体中,所述活门导杆包括第一导杆部、第二导杆部以及第三导杆部,其中,所述第一导杆部套设在所述惰性气体填充部外侧,与所述惰性气体填充部之间形成惰性气体填充腔,所述第三导杆部的第二端设置有导杆开口,所述导杆开口与所述活门座开口相适配;

7、波纹管,所述波纹管套设在所述活门导杆外侧,所述波纹管的第一端与所述第一导杆部固定连接,所述波纹管的第二端与所述壳体的第二端固定连接,所述波纹管与所述壳体之间形成与所述惰性气体填充腔连通的惰性气体腔,所述波纹管与所述活门导杆之间形成环境大气腔,且所述环境大气腔通过所述第三导杆部上开设的通孔与所述第二活门座开口连通;

8、单向活门,所述单向活门由所述导杆开口处嵌套在所述活门导杆中,所述单向活门与所述第二导杆部配合形成弹簧容纳腔,所述单向活门的第二端设置有活门限位部,所述活门限位部与安装在所述第三导杆部上的卡圈配合限位;

9、弹簧,所述弹簧安装在所述弹簧容纳腔中。

10、在本申请的至少一个实施例中,所述惰性气体填充部呈u型,设置在所述壳体第一端的中心位置,所述壳体第一端的中心设置有用于向所述惰性气体填充部填充惰性气体的开孔,所述开孔在完成惰性气体填充后进行封堵。

11、在本申请的至少一个实施例中,所述惰性气体为氩气。

12、在本申请的至少一个实施例中,所述活门座与所述壳体的连接处设置有胶圈。

13、在本申请的至少一个实施例中,所述活门座的第二活门座开口处连接有出口管路,所述出口管路包括平直段以及扩张段。

14、在本申请的至少一个实施例中,所述第二导杆部上开设有第一减重孔。

15、在本申请的至少一个实施例中,所述单向活门上开设有第二减重孔。

16、发明至少存在以下有益技术效果:

17、本申请的环境气压控制活门,增大了活门打开状态的流通面积,大幅降低航空发动机通风系统末端环境压力感受活门的流通阻力。

技术特征:

1.一种环境气压控制活门,其特征在于,包括:

2.根据权利要求1所述的环境气压控制活门,其特征在于,所述惰性气体填充部呈u型,设置在所述壳体(1)第一端的中心位置,所述壳体(1)第一端的中心设置有用于向所述惰性气体填充部填充惰性气体的开孔,所述开孔在完成惰性气体填充后进行封堵。

3.根据权利要求3所述的环境气压控制活门,其特征在于,所述惰性气体为氩气。

4.根据权利要求1所述的环境气压控制活门,其特征在于,所述活门座(7)与所述壳体(1)的连接处设置有胶圈(8)。

5.根据权利要求4所述的环境气压控制活门,其特征在于,所述活门座(7)的第二活门座开口处连接有出口管路(9),所述出口管路(9)包括平直段以及扩张段。

6.根据权利要求1所述的环境气压控制活门,其特征在于,所述第二导杆部上开设有第一减重孔。

7.根据权利要求6所述的环境气压控制活门,其特征在于,所述单向活门(5)上开设有第二减重孔。

技术总结

本申请属于控制活门结构设计领域,特别涉及一种环境气压控制活门。包括:壳体、活门座、活门导杆、波纹管、单向活门以及弹簧。单向活门与活门导杆进行一体化的设计,单向活门可随活门导杆一同移动,移动过程中,导杆的受力简单,更易对设计参数进行准确计算。活门导杆与壳体之间没有限位关系,仅在导杆右侧端部与活门座开口处有定位关系。活门处于打开状态时,活门座开口处为圆形通孔形式,气体的流通面积达到最大。在完全打开状态时,流通面积大幅增加,且活门整体尺寸不会增加;能够随发动机飞行高度调节活门完全关闭前的气流流通面积,扩展了气体流路流通面积的可控范围;结构简单,对运动部件的限位要求较低,响应速度快,工作稳定可靠。

技术研发人员:胡兴龙,谷智赢,侯宏建,苏壮,李国权

受保护的技术使用者:中国航发沈阳发动机研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!