一种缓冲快排多模式可变增压电控燃料喷射系统

本发明涉及的是一种燃料喷射系统,具体地说是一种缓冲快排多模式可变增压电控燃料喷射系统,属于发动机燃料喷射系统领域。

背景技术:

1、现今动力升级改造的关键就是满足最新的排放法规,燃料喷射系统是发动机的心脏,它的发展一定程度上决定了整机是否满足“低排放”和“经济性”要求。过去的发动机都采用机械式燃料喷射系统,不能实现燃料喷射的数字控制,难以满足目前严格的排放法规和经济性要求,需要靠电控喷射技术来保证。高压共轨燃料系统也是发动机实现智能化、数字化的前提保障,但对于单一的燃料喷射或者单模式的喷射亦难以满足对排放和经济性的要求。

2、由于不同燃料对喷射模式的需求,喷射器能够完成多种模式的喷射不但可以替换不同的燃料也能够使燃料更好的雾化燃烧。为了更好的雾化燃烧一般喷射器会采用增压器对燃料加压,但增压活塞回位较慢,高压燃料对喷射器结构强度要求高,燃料喷射压力泄放时间增加,系统响应速度慢,而快速回位又会产生一个新的问题,增压活塞撞击喷射器体产生损耗,使喷射器使用寿命缩短。同样地,针阀回位时也会面临这一问题,导致燃料喷射规律单一,喷射速率难以柔性控制,影响燃料喷射的控制精度。

技术实现思路

1、本发明的目的在于提供一种缓冲快排多模式可变增压电控燃料喷射系统,该系统不仅可以实现不同种类燃料的喷射,还可以实现三种模式的燃料喷射,结构简单的同时,燃料喷射压力泄放时间减少,系统响应速度加快,减少了回位撞击带来的部件损耗。

2、本发明的目的是这样实现的:

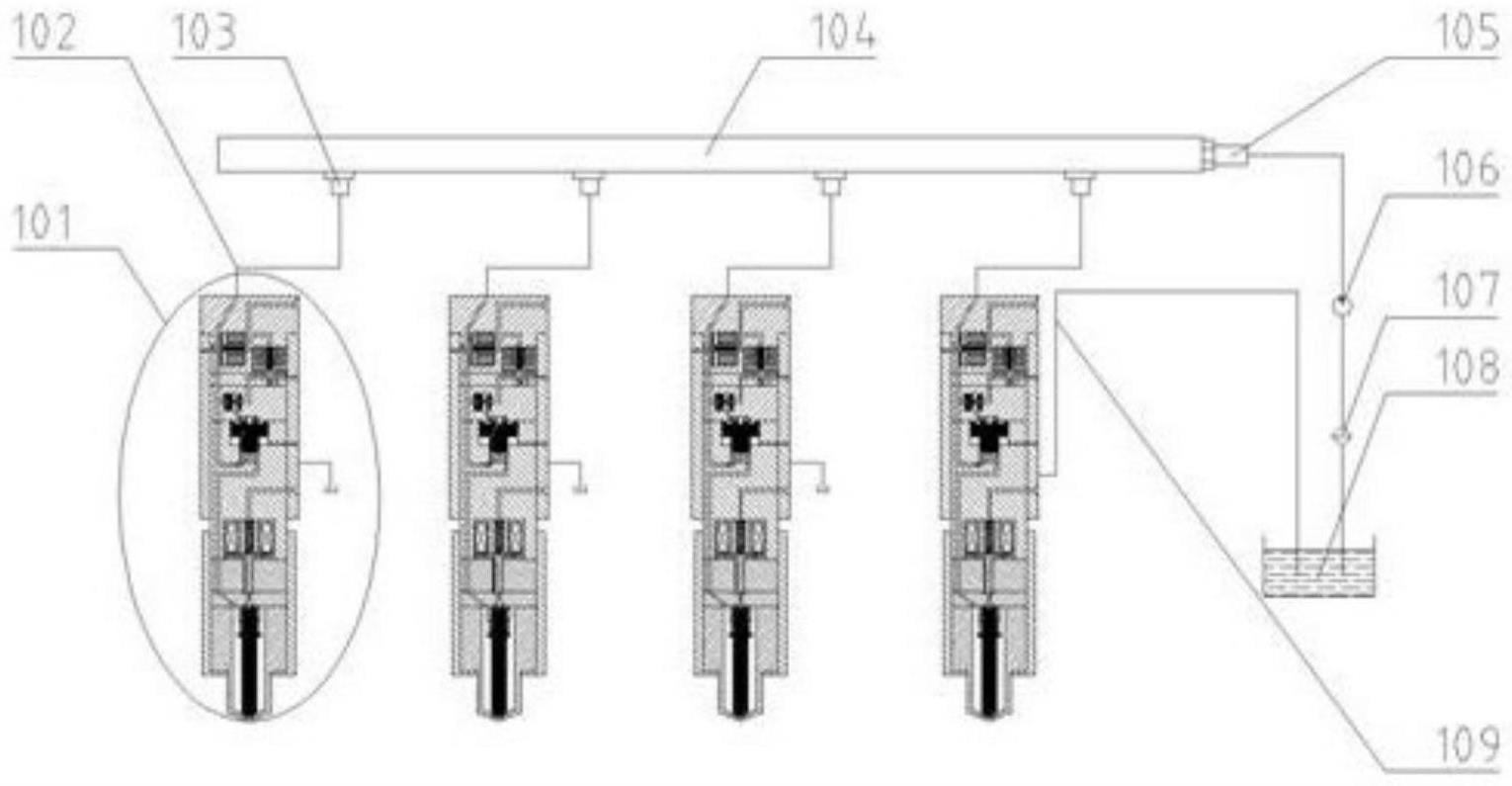

3、一种缓冲快排多模式可变增压电控燃料喷射系统,包括喷射器、高压燃料进口管线、高压燃料共轨管、高压燃料输入泵和燃料箱;所述高压燃料共轨管、高压燃料输入泵和燃料箱通过管线逐次相连,高压燃料输入泵与燃料箱之间设置有滤清器,高压燃料共轨管一端装有压力传感器,高压燃料共轨管上设有出口,所述出口与喷射器连通,喷射器还与高压燃料输出管线一端连通,所述高压燃料输出管线另一端与燃料箱连通。

4、优选的,所述喷射器为一个或一个以上,每个所述的喷射器均连通一个对应的出口,所述喷射器包括快排电磁控制阀组件、喷射器下体、针阀组件、喷射器下体套筒、针阀电磁控制阀组件、喷射器中间体、增压器组件、快排阀组件、喷射器上体套筒、泄压电磁控制阀组件和喷射器上体;

5、所述泄压电磁控制阀组件与快排电磁控制阀组件装在喷射器上体之中,快排阀组件与快排电磁控制阀组件通过流道连通,增压器组件装在喷射器中间体上方并与快排阀组件通过流道相连,喷射器中间体下方装有针阀电磁控制阀组件,喷射器上体套筒将喷射器上体结构压紧,针阀电磁控制阀组件与喷射器下体相连,喷射器下体内装有针阀组件;所述喷射器上体上方开设有用于回收快排电磁控制阀组件和泄压电磁控制阀组件的燃料的燃料回收主流道和燃料回收副流道;所述喷射器中间体内开设用于回收增压器组件的燃料的燃料回收流道,所述喷射器下体套筒与喷射器中间体连接;在喷射器上体上方开设燃料主流道。

6、优选的,所述泄压电磁控制阀组件包括泄压电磁控制阀线圈、泄压电磁阀弹簧、泄压滑阀衔铁和泄压电磁控制阀铁芯;

7、所述泄压电磁控制阀铁芯固定在喷射器上体之中,泄压电磁控制阀线圈设置在泄压电磁控制阀铁芯之中,泄压电磁控制阀铁芯中心位置固定安装泄压电磁阀弹簧,泄压快排电磁阀弹簧的一端紧压泄压滑阀衔铁,泄压滑阀衔铁末端与喷射器上体之间形成泄压侧腔,泄压滑阀衔铁的阀杆上开设有侧圆环槽,所述侧圆环槽与燃料流道相连,所述泄压滑阀衔铁上两边开设有侧卸流孔,所述泄压电磁控制阀组件右端面中心设置有与喷射器中燃料回收主流道相连的侧回收左流道,所述泄压侧腔左端面设置有与泄压侧腔连通的侧右回收流道,所述泄压电磁控制阀组件内部设置有泄流腔,所述泄流腔位于泄压滑阀衔铁与泄压电磁阀弹簧之间。

8、优选的,所述快排电磁控制阀组件包括快排电磁控制阀线圈、快排电磁控制阀铁芯、快排滑阀衔铁和快排电磁阀弹簧;所述快排电磁控制阀铁芯固定在喷射器上体之中,两个快排电磁控制阀线圈在快排电磁控制阀铁芯之中,快排电磁控制阀铁芯中心位置固定安装快排电磁阀弹簧,快排电磁阀弹簧的一端紧压快排滑阀衔铁,快排滑阀衔铁末端与喷射器上体之间形成正泄压槽,快排滑阀衔铁阀杆上开设有正圆环槽,正圆环槽与快排阀快排口流道连通;所述快排电磁控制阀组件下方正泄压槽右端面设置有右回收流道,所述右回收流道左面与正泄压槽连通,上面与快排阀快排口流道连通;所述快排电磁控制阀组件上端面中心设置有正回收左流道,所述正回收左流道与喷射器中燃料回收主流道相连;快排滑阀衔铁上方大头部分设置有卸流孔,所述卸流孔为贯穿孔,对称分布在圆面四个位置。

9、优选的,所述快排阀组件包括快排阀阀体、阀芯燃料右腔、阀芯快排流道、快排阀右腔、增压器燃料流道、快排阀左腔、快排阀阀芯、阀芯燃料左腔、快排阀进口流道、燃料左进口孔、燃料右进口孔和快排阀阀芯回位弹簧;

10、所述快排阀阀体固定在喷射器上体之中,

11、所述阀芯燃料右腔位于快排阀阀芯右方圆柱体中心,为圆柱体腔,

12、所述阀芯快排流道位于快排阀组件右端面中心,与快排阀快排口流道连通,

13、所述快排阀右腔位于快排阀组件内部且与增压器燃料流道连通,

14、所述增压器燃料流道位于快排阀组件下圆柱面中心靠右侧,与快排阀右腔连通,

15、所述快排阀左腔位于快排阀组件内部,

16、所述快排阀阀芯与快排阀阀体间隙配合并装于快排阀阀体中,

17、所述阀芯燃料左腔位于快排阀阀芯左方圆柱体中心,为圆柱体腔,

18、所述快排阀进口流道位于快排阀组件左端面中心,与主燃料流道连通,

19、燃料左进口孔位于快排阀阀芯左方圆筒最右方,开两个矩形孔,为对称分布,分别占整圈四十五度,

20、燃料右进口孔位于快排阀阀芯右方圆筒最左方,开两个矩形孔,为对称分布,分别占整圈四十五度,

21、所述快排阀阀芯回位弹簧穿过快排阀阀芯右端并装入快排阀阀体中。

22、优选的,所述增压器组件包括增压活塞和增压活塞弹簧;

23、所述增压活塞安装在喷射器中间体之中,增压活塞弹簧一端与喷射器中间体相接触,另一端与增压活塞接触,装配好后增压活塞弹簧为预紧状态,增压活塞与喷射器中间体之间形成低压腔与增压腔,增压活塞大端外圆上凸起开有一个环形槽,所述环形槽与喷射器中间体之间形成上缓冲上环腔,环形槽与增压活塞大端面接触的内壁设有用于排出燃料的两个活塞扇形槽,增压器与喷射器中间体之间设有泄漏腔,泄漏腔右圆柱面中心设有泄漏燃料排出口,所述泄漏燃料排出口与泄漏腔连通,所述低压腔左圆柱面中心左侧设有单向阀,所述单向阀左侧与燃料主流道相连通,右侧与低压腔连通,所述增压腔上端面中心靠左方设有增压器燃料流道,所述增压器燃料流道上侧与增压器燃料流道连通,下侧与增压腔连通。

24、优选的,所述针阀电磁控制阀包括针阀电磁控制阀弹簧、针阀电磁控制阀线圈、针阀电磁控制阀铁芯、针阀电磁控制阀衔铁和球阀;

25、所述针阀电磁控制阀铁芯固定在喷射器中间体之中,针阀电磁控制阀线圈在针阀电磁控制阀铁芯之中,针阀电磁控制阀铁芯中心位置固定安装针阀电磁控制阀弹簧,针阀电磁控制阀弹簧的一端紧压针阀电磁控制阀衔铁,针阀电磁控制阀衔铁末端与球阀相连并与喷射器下体之间形成泄压下腔;针阀电磁控制阀组件上端面中心设有回收流道;喷射器下体中设置有节流流道,节流流道上方与球阀接触,下方与节流孔连通;节流孔位于喷射器下体中,上方与节流流道连通,下方与针阀燃料输入口连通;泄压下流道位于喷射器下体中,上与针阀电磁控制阀组件内部连通,下与泄压下腔连通;针阀电磁控制阀衔铁上方大头部分设有卸流孔,为贯穿孔,对称分布在圆面四个位置;喷射器中间体与喷射器下体中设有燃料下流道,上方与低压腔连通。

26、优选的,所述针阀组件包括针阀回位弹簧、针阀体与针阀阀套;

27、所述针阀阀套固定在喷射器下体中,针阀阀套下端连通针阀回位弹簧,针阀回位弹簧以针阀体上凸台为弹簧座,针阀回位弹簧处于预紧状态,针阀体与喷射器下体形成高压燃料腔,在针阀体、针阀阀套和喷射器下体之间有压力腔,针阀体上端外圆上凸起开有一个环形槽,所述环形槽与喷射器下体之间形成缓冲下环腔,环形槽与针阀体上端面接触的内壁设两个用于排出燃料的阀体扇形槽;喷射器下体中设有高压燃料输入流道,所述高压燃料输入流道上方与燃料下流道连通,下方与高压燃料腔连通;针阀阀套中设有压力腔输入孔,左侧与压力腔连通,右侧与高压燃料腔连通;喷射器下体下方设有喷孔,为斜贯穿孔,两孔为对称分布,随针阀开启关闭连通高压燃料腔;高压燃料输入流道位于喷射器下体中,上与燃料下流道连通,下与高压燃料腔连通。

28、优选的,增压活塞大端结构设计凸起环形槽,喷射器上体开设缓冲腔与该槽配合,利用对燃料的挤压将燃料缓慢排出的同时,对回位的增压活塞做缓冲处理,减少增压活塞与喷射器上体撞击。

29、优选的,针阀体上端结构设计凸起环形槽,喷射器下体开设缓冲腔与该槽配合,利用对燃料的挤压将燃料缓慢排出的同时,对回位的针阀体做缓冲处理,减少针阀体与喷射器下体撞击。

30、本发明的优势在于:

31、喷射器增压器组件上方设计了快排阀,有利于增压活塞迅速回位,考虑到增压活塞和针阀回位对喷射器上体、喷射器下体会产生撞击从而影响喷射器寿命,本发明在其回位末端设计了缓冲腔,增压活塞回位后期,会对燃料产生挤压,因燃料被压缩,体积减小,而引起较大的对增压活塞向下的压力,完成缓冲,并在缓冲过程中缓慢将缓冲腔燃料排出,因为缓冲腔高度相比增压活塞和针阀整体高度较小,在不影响其功能的作用下最大程度的减少了撞击带来的寿命损耗。此外本发明利用三个电磁阀的相互配合,可以实现三种模式的燃料喷射模式,实现了不同燃料的不同喷射需求,弥补了喷射器喷射单一的缺点,从而可以更方便地使用不同种类的燃料。

- 还没有人留言评论。精彩留言会获得点赞!