双气缸二冲程内燃机的制作方法

本发明涉及一种内燃机,具体涉及一种双气缸二冲程内燃机。

背景技术:

1、现有的内燃机有四冲程内燃机和两冲程内燃机。两冲程汽油机结构比较简单,重量轻,制造成本低,维修比较方便,升功率高;但是换气质量较差,一部分燃料跟着废气被排放到大气层浪费燃料、污染环境。两冲程柴油机结构比较复杂,油耗高。四冲程内燃机进排气效率高,燃烧充分,经济省油;但是四冲程内燃机的结构比较复杂,生产成本高,其升功率比二冲程内燃机的升功率低。对于四冲程内燃机来说,如何减小压缩冲程当中消耗的能量,同时又在做工冲程当中释放更多的能量?于是人们就想到了减小压缩行程和增大做功行程的方法。阿特金森循环利用一套复杂的机构使内燃机的压缩行程比做功行程短,从而使它的膨胀比大于压缩比。米勒循环通过一套繁杂的凸轮轴配气机构,改变进气门的开启或关闭时间来实现膨胀比大于压缩比。综上所述,目前的内燃机要么成本低而污染环境、要么对环境的污染很小而成本高,存在成本和环境保护不可兼得的缺点。

技术实现思路

1、本发明要解决的技术问题是克服现有的内燃机存在成本和环境保护不可兼得的缺点,提供一种双气缸二冲程内燃机,所提供的一种双气缸二冲程内燃机生产成本低、升功率高并且节能环保。本发明采用的技术方案是:

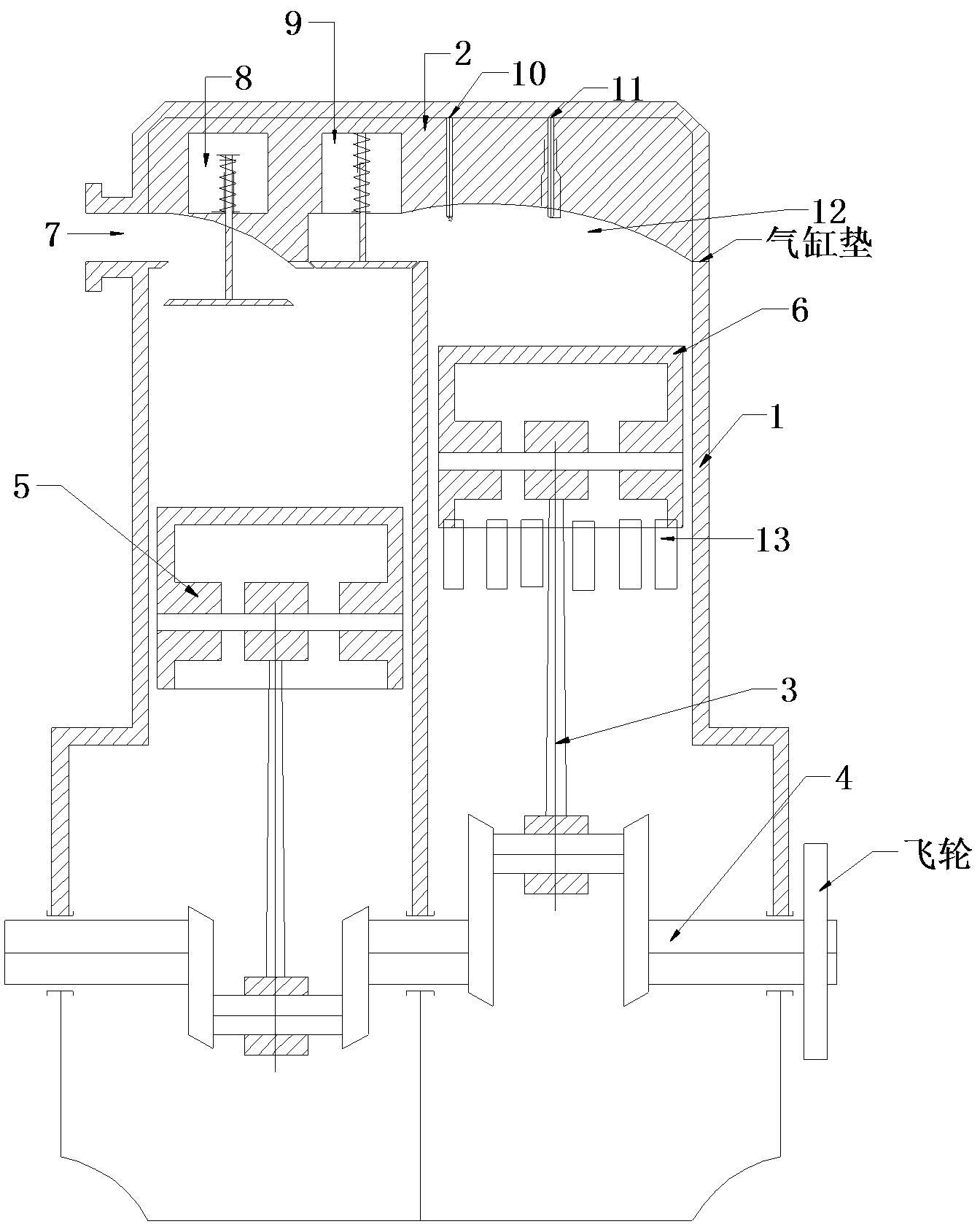

2、一种双气缸二冲程内燃机,包括气缸体、气缸盖、活塞连杆组和曲轴,设置一套至多套做功系统,所述每一套做功系统包括:安装在气缸体内的气缸套a和气缸套b,与气缸套a配套的活塞连杆组a,与气缸套b配套的活塞连杆组b;所述活塞连杆组a的活塞a位于气缸套a中,所述活塞连杆组b的活塞b位于气缸套b中;所述活塞a上和活塞b上各设有活塞环;所述活塞连杆组a的连杆a的一端与活塞连杆组a的活塞a的活塞销动联接,所述活塞连杆组a的连杆a的另一端与曲轴的相对应的连杆轴颈动联接;所述活塞连杆组b的连杆b的一端与活塞连杆组b的活塞b的活塞销动联接,所述活塞连杆组b的连杆b的另一端与曲轴的相对应的连杆轴颈动联接;所述气缸盖安装在气缸体上并且该二者的接触面能够密封,或者所述气缸盖安装在气缸体上并且所述气缸盖和气缸体之间设有气缸垫;

3、所述气缸盖内设有从外界向气缸套a内的空间供气的进气口,所述进气口处安装进气单向阀;所述气缸盖的底面设有燃烧室、火花塞和喷油器;所述燃烧室与气缸套b内的空间贯通;所述气缸盖内设有将气缸套a内的空间和燃烧室贯通的排气口;所述排气口处安装有排气单向阀;

4、设活塞a先到达上止点,则曲轴按照原转动方向转动α角后活塞b到达上止点,0°<α≤150°。

5、一种双气缸二冲程内燃机,包括气缸体、气缸盖、活塞连杆组和曲轴,设置一套至多套做功系统,所述每一套做功系统包括:安装在气缸体内的气缸套a和气缸套b,与气缸套a配套的活塞连杆组a,与气缸套b配套的活塞连杆组b;所述活塞连杆组a的活塞a位于气缸套a中,所述活塞连杆组b的活塞b位于气缸套b中;所述活塞a上和活塞b上各设有活塞环;所述活塞连杆组a的连杆a的一端与活塞连杆组a的活塞a的活塞销动联接,所述活塞连杆组a的连杆a的另一端与曲轴的相对应的连杆轴颈动联接;所述活塞连杆组b的连杆b的一端与活塞连杆组b的活塞b的活塞销动联接,所述活塞连杆组b的连杆b的另一端与曲轴的相对应的连杆轴颈动联接;所述气缸盖安装在气缸体上并且该二者的接触面能够密封,或者所述气缸盖安装在气缸体上并且所述气缸盖和气缸体之间设有气缸垫;

6、所述气缸盖内设有从外界向气缸套a内的空间供气的进气口,所述进气口处安装有进气单向阀;所述气缸盖的底面设有燃烧室和喷油器;所述燃烧室与气缸套b内的空间贯通;所述气缸盖内设有将气缸套a内的空间和燃烧室贯通的排气口;所述排气口处安装有排气单向阀;

7、设活塞a先到达上止点,则曲轴按照原转动方向转动α角后活塞b到达上止点,0°≤α≤150°,设活塞b先到达上止点,则曲轴按照原转动方向转动β角后活塞a到达上止点, 0°<β≤45°。

8、所述气缸b的两侧设有废气排放口,废气排放口的开口位置为:双气缸二冲程内燃机在纵置方向时,做功的气缸b内活塞b的下止点两侧在气缸壁上的开孔,废气排放口的配气相位≤150°,废气排放口内的废气排气门在气缸b内的弧面与气缸套的弧面相吻合。

9、说明1:技术方案1是双气缸二冲程内燃机的基本循环过程。技术方案2是双气缸二冲程内燃机做阿特金森循环。技术方案3是双气缸二冲程内燃机可以做到增压和可变压缩比。

10、说明2:活塞a和活塞b的相对位置关系有两种,是设活塞a先到达上止点,则曲轴按照原转动方向转动α角后活塞b到达上止点,0°<α≤150°;第二种是设活塞b先到达上止点,曲轴再转动β角后活塞a到达上止点, 0°<β≤45°。所述α和β的范围也仅仅是本技术建议的最佳角度范围,实际设计时α和β的数值可以根据具体情况超过上述角度范围。设计活塞a和活塞b的相对位置时,一是要考虑扫气这个因素,二是要考虑气缸套a供给的气中是否有燃油,三是考虑压缩比,四是考虑尽量减少压缩行程消耗的功。

11、所述气缸b的两侧设有废气排放口,废气排放口的开口位置为:双气缸二冲程内燃机在纵置方向时,做功的气缸b内活塞b的下止点两侧在气缸壁上的开孔,废气排放口的配气相位≤150°,废气排放口的废气排气门在气缸b内的弧面与气缸套的弧面相吻合。

12、所述气缸套a的排气量小于或等于所述气缸套b的排气量。

13、所述气缸套a的排气量大于所述气缸套b的排气量。

14、所述活塞a的行程小于或等于活塞b的行程。

15、所述活塞a的行程大于活塞b的行程。

16、所述气缸a的缸径小于或等于所述气缸b的缸径。

17、所述气缸a的缸径大于所述气缸b的缸径。

18、说明3:本技术将“利用气缸套a输送的新鲜空气扫除气缸套b中的残留废气”称为扫气。当采用技术方案2时,扫气过程不能长,只能有很短的扫气时间,以防止新鲜空气从废气排放口排放出去。

19、说明4:对气缸套的排气量的解释:设活塞a靠近气缸盖的一个面为e面,设活塞a的活塞环中的气环靠近气缸盖的一个面为f面;活塞a从下止点运行到上止点的过程中,e面和f面扫过的空间约等于气缸套a的排气量。设活塞b靠近气缸盖的一个面为p面,设活塞b的活塞环中的气环靠近气缸盖的一个面为k面;活塞b从下止点运行到上止点的过程中,p面和k面扫过的空间约等于气缸套b的排气量。要使气缸套a的排气量小于气缸套b的排气量有三种方法:一是缩小气缸套a的直径,二是缩短气缸套a的长度,即缩短活塞a的行程,三是以上两者同时进行。反之,要使气缸套a的排气量大于气缸套b的排气量有三种方法:一是增加气缸套a的直径,二是增加气缸套a的长度,即增加活塞a的行程,三是以上两者同时进行。

20、说明5:对活塞的上止点和下止点的解释:活塞a在其距离曲轴的中心线最远时的位置是其上止点(或称外止点,或称远止点),活塞a在其距离曲轴的中心线最近时的位置是其下止点(或称内止点,或称近止点)。活塞b的上止点和下止点的含义依此类推。

21、说明6:本技术重点阐述一种双气缸二冲程内燃机与现有的四冲程内燃机和二冲程内燃机的不同之处(即重点阐述本技术与现有技术的区别技术特征);本技术所述一种双气缸二冲程内燃机没有阐述的地方,则采用现有的四冲程内燃机和二冲程内燃机的技术。

22、有益效果:本发明所述一种双气缸二冲程内燃机与气缸数相同的双缸四冲程内燃机比较:当曲柄轴运转720°时,两台发动机活塞做功都是两次,本发明的升功率不低于现有的双缸四冲程内燃机的升功率。但是本发明没有繁杂的凸轮轴配气机构,其动能损耗非常少,噪音更小;本发明负责进气任务的气缸套a和活塞a是常温,不对空气加热,因而进气效率有较大的提高,或者说本发明的气缸套a没有燃烧室,所以气缸套a的进气真空度更高,进气效率更好。再加上负责进气任务的气缸a内的活塞连杆组质量更轻,质量更轻的活塞连杆组在做往复运动时,动能损耗更小。本发明具有增压和可变压缩比功能,能够大幅提高扭矩,结构简单。总之,与现有的四冲程内燃机相比,本发明所述一种双气缸二冲程内燃机结构简单、生产成本低、热效率高;用在车辆上时,由于重量轻而省油,节能环保。

23、本发明所述一种双气缸二冲程内燃机与现有气缸数相同的双缸二冲程内燃机相比,升功率减少一半;但是现有的二冲程内燃机换气时间短,换气质量差,部分汽油被当作废气排放,热效率低,因此燃油消耗越高,hc排放也高,使用场景少。现有的二冲程柴油机生产成本高,笨重,车载时燃油消耗大,本发明所述发动机因为是两侧都有废气排气门,所以换气质量更好。

24、本发明双气缸二冲程内燃机在零功率输出时(比如车辆在下坡,滑行,制动时)气缸套a中的活塞a压缩的高压空气可用高压储气桶储存起来,通过发动机控制单元的控制,使其用于发动机低转速时的增压供气,解决发动机低转速时的空气不足之技术难题。

- 还没有人留言评论。精彩留言会获得点赞!