基于高压缸分缸的热电联产供汽系统及供汽节点调控方法与流程

本发明属于热电联产,具体涉及一种基于高压缸分缸的热电联产供汽系统及供汽节点调控方法。

背景技术:

1、热电联产机组常用的高压工业供汽技术有冷再蒸汽抽汽供汽、热再蒸汽抽汽供汽、主蒸汽减温减压供汽和主蒸汽背压机供汽等四种方式。

2、对于300mw级别的火电机组而言,相关技术中,冷再蒸汽抽汽供汽和热再蒸汽抽汽供汽在50%tha工况下较难提供工业参数3mpa,供汽量100t/h的供汽需求;主蒸汽减温减压供汽在低负荷工况下能够满足高压供汽需求,但是其经济性差,难以符合“三改”联动需求;通过主蒸汽背压机供汽方式供汽,需要新建背压机厂房、购买背压机及配套关联阀门,前期投资成本很高,特别是在供汽需求波动情况下,经济收益不稳定。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明的实施例提出一种基于高压缸分缸的热电联产供汽系统,该系统能够满足高压工业供汽需求,实现蒸汽的能够量梯级利用,灵活切换供汽热源,实现节能减排。

3、本发明的实施例还提出了一种供汽节点调控方法。

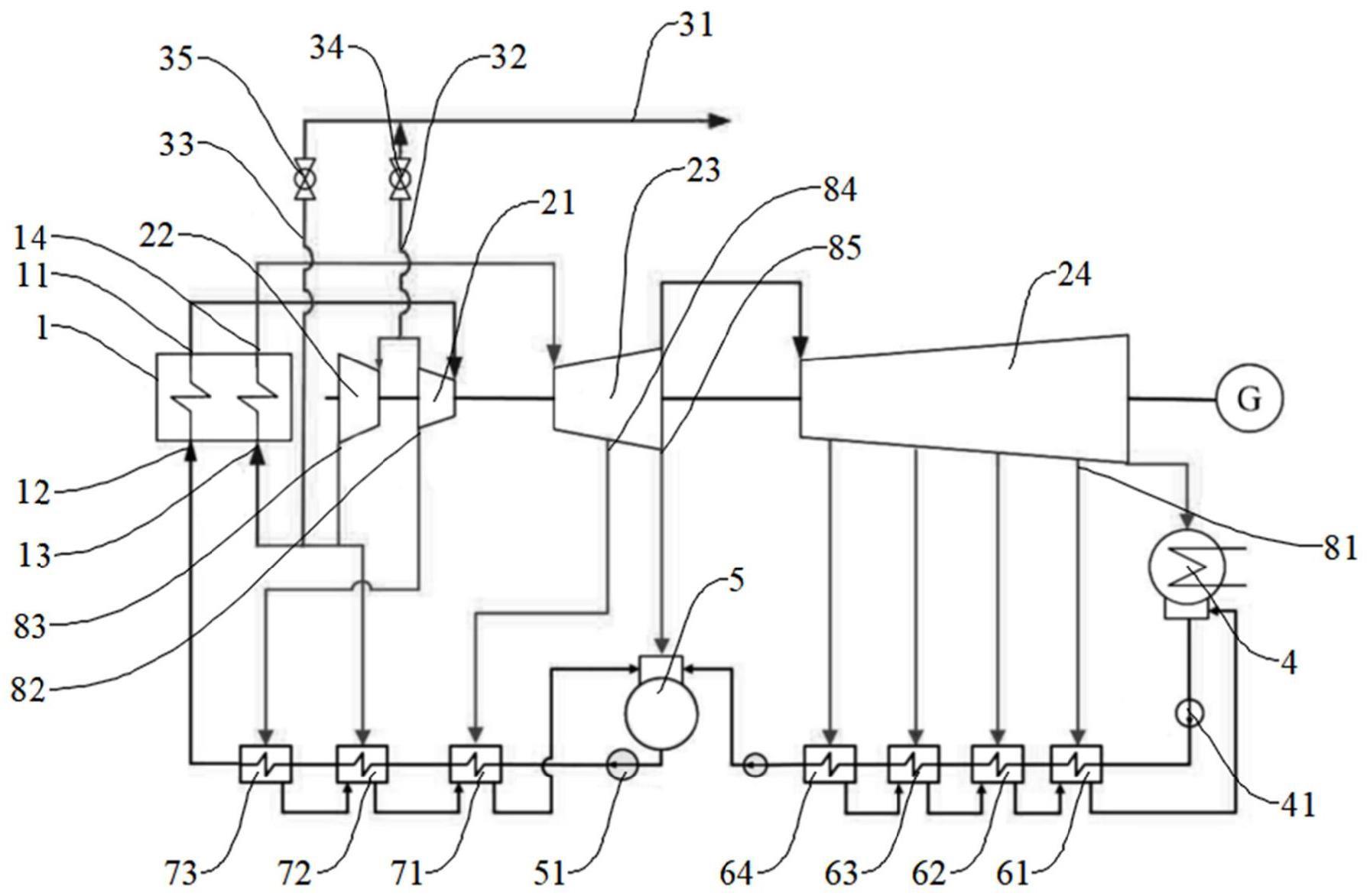

4、本发明实施例的基于高压缸分缸的热电联产供汽系统,包括:

5、热电联产机组,所述热电联产机组具有锅炉和高压缸,所述高压缸包括一段高压缸和二段高压缸,所述锅炉的主蒸汽出汽端与所述一段高压缸的进汽端连接,所述一段高压缸的出汽端与所述二段高压缸的进汽端连接,所述二段高压缸的出汽端与所述锅炉的冷再蒸汽进汽端连接;

6、供汽管路,所述供汽管路具有主管路、第一抽汽管路和第二抽汽管路,所述第一抽汽管路和所述第二抽汽管路并联连接在所述主管路的进汽端;

7、所述第一抽汽管路的抽汽端与所述一段高压缸的出汽端连接以在低负荷工况下向所述主管路中供汽,所述第二抽汽管路的抽汽端与所述二段高压缸的出汽端连接以在高负荷工况下向所述主管路中供汽。

8、本发明实施例的基于高压缸分缸的热电联产供汽系统能够满足高压工业供汽需求,实现蒸汽的能够量梯级利用,灵活切换供汽热源,实现节能减排。

9、在一些实施例中,所述一段高压缸与所述二段高压缸之间设有连通管,所述锅炉的主蒸汽经所述一段高压缸做功后通过所述连通管进入所述二段高压缸,所述第一抽汽管路与所述连通管连接。

10、在一些实施例中,还包括第一控制阀和第二控制阀,所述第一控制阀设在所述第一抽汽管路上,所述第二控制阀设在所述第二抽汽管路上。

11、在一些实施例中,所述热电联产机组还包括:

12、中压缸,所述锅炉的热再蒸汽出汽端与所述中压缸的进汽端连接;

13、低压缸,所述中压缸的出汽端与所述低压缸的进汽端连接。

14、在一些实施例中,所述热电联产机组还包括:

15、凝汽器,所述凝汽器的进汽端与所述低压缸的出汽端连接;

16、除氧器,所述除氧器的进液端与所述凝汽器的出液端连接,在所述除氧器的进液端与所述凝汽器的出液端之间设置有凝结水泵,所述除氧器的出液端与所述锅炉的主蒸汽进液端连接,在所述除氧器的出液端与所述锅炉的主蒸汽进液端之间设有给水泵。

17、在一些实施例中,所述凝汽器与所述除氧器之间还设置有低压加热器,所述低压缸上设有第一抽汽口,所述第一抽汽口与所述低压加热器的加热介质进口连接,所述低压加热器的加热介质出口与所述凝汽器连接。

18、在一些实施例中,所述低压加热器为多个,多个所述低压加热器串联设在所述凝汽器和所述除氧器之间的第一连接管路上,所述低压缸上设置有多个第一抽汽口,多个所述第一抽汽口与多个所述低压加热器的加热介质进口一一对应连接,通入多个低压加热器中的加热介质温度沿所述第一连接管路的凝结水的流动方向逐渐增高,在多个所述低压加热器中,经换热后的加热介质沿凝结水流动方向的反方向在多个所述低压加热器中逐级流动,并最后与所述凝汽器连接。

19、在一些实施例中,所述除氧器的出液端和所述锅炉的主蒸汽进液端之间的第二连接管路上沿给水方向串联设置有第一高压加热器、第二高压加热器和第三高压加热器,所述一段高压缸上设置有第二抽汽口,所述二段高压缸上设置有第三抽汽口,所述中压缸设有第四抽汽口和第五抽汽口,所述第五抽汽口与所述除氧器的进汽端连接,所述第四抽汽口与所述第一高压加热器的加热介质进口连接,所述第三抽汽口与所述第二高压加热器的加热介质进口连接,所述第二抽汽口与所述第三高压加热器的加热介质进口连接。

20、在一些实施例中,所述第三高压加热器的加热介质出口与所述第二高压加热器的加热介质进口连接,所述第二高压加热器的加热介质出口与所述第一高压加热器的加热介质进口连接,所述第一高压加热器的加热介质出口与所述除氧器的进汽端连接。

21、在一些实施例中,所述第二抽汽口与所述一段高压缸的出汽端连接,所述第三抽汽口与所述二段高压缸的出汽端连接。

22、本发明实施例的供汽节点调控方法,用于如上所述的基于高压缸分缸的热电联产供汽系统的抽汽节点的参数调控,包括以下步骤:

23、获取主蒸汽流量;

24、基于加热器的疏水差异,将所述基于高压缸分缸的热电联产供汽系统中的加热器分为疏水放流式加热器和汇集式加热器;

25、基于式(1)获取各个疏水放流式加热器的参数;

26、

27、基于式(2)获取各个汇集式加热器的参数;

28、

29、式(1)和式(2)中:

30、τj──1kg水在加热器中的焓升/kj·kg-1;

31、qj──1kg加热蒸汽在加热器中的放热量/kj·kg-1;

32、γj──1kg疏水在加热器中的放热量/kj·kg-1;

33、──加热器的出口水焓/kj·kg-1;

34、hj──加热器的抽汽焓/kj·kg-1;

35、──加热器排出疏水的焓/kj·kg-1;

36、──加热器的进口水焓/kj·kg-1;

37、──加热器进入疏水的焓/kj·kg-1;

38、基于热平衡原理,对所述基于高压缸分缸的热电联产供汽系统的热力系统进行迭代计算,获取主蒸汽做功量和所述基于高压缸分缸的热电联产供汽系统中各个部分汽水的参数和流量;

39、核算抽汽节点的供热参数,在不满足所述供热参数后,重新重复上述步骤迭代。

技术特征:

1.一种基于高压缸分缸的热电联产供汽系统,其特征在于,包括:

2.根据权利要求1所述的基于高压缸分缸的热电联产供汽系统,其特征在于,所述一段高压缸与所述二段高压缸之间设有连通管,所述锅炉的主蒸汽经所述一段高压缸做功后通过所述连通管进入所述二段高压缸,所述第一抽汽管路与所述连通管连接。

3.根据权利要求1所述的基于高压缸分缸的热电联产供汽系统,其特征在于,还包括第一控制阀和第二控制阀,所述第一控制阀设在所述第一抽汽管路上,所述第二控制阀设在所述第二抽汽管路上。

4.根据权利要求1-3中任一项所述的基于高压缸分缸的热电联产供汽系统,其特征在于,所述热电联产机组还包括:

5.根据权利要求4所述的基于高压缸分缸的热电联产供汽系统,其特征在于,所述热电联产机组还包括:

6.根据权利要求5所述的基于高压缸分缸的热电联产供汽系统,其特征在于,所述凝汽器与所述除氧器之间还设置有低压加热器,所述低压缸上设有第一抽汽口,所述第一抽汽口与所述低压加热器的加热介质进口连接,所述低压加热器的加热介质出口与所述凝汽器连接。

7.根据权利要求6所述的基于高压缸分缸的热电联产供汽系统,其特征在于,所述低压加热器为多个,多个所述低压加热器串联设在所述凝汽器和所述除氧器之间的第一连接管路上,所述低压缸上设置有多个第一抽汽口,多个所述第一抽汽口与多个所述低压加热器的加热介质进口一一对应连接,通入多个低压加热器中的加热介质温度沿所述第一连接管路的凝结水的流动方向逐渐增高,在多个所述低压加热器中,经换热后的加热介质沿凝结水流动方向的反方向在多个所述低压加热器中逐级流动,并最后与所述凝汽器连接。

8.根据权利要求5所述的基于高压缸分缸的热电联产供汽系统,其特征在于,所述除氧器的出液端和所述锅炉的主蒸汽进液端之间的第二连接管路上沿给水方向串联设置有第一高压加热器、第二高压加热器和第三高压加热器,所述一段高压缸上设置有第二抽汽口,所述二段高压缸上设置有第三抽汽口,所述中压缸设有第四抽汽口和第五抽汽口,所述第五抽汽口与所述除氧器的进汽端连接,所述第四抽汽口与所述第一高压加热器的加热介质进口连接,所述第三抽汽口与所述第二高压加热器的加热介质进口连接,所述第二抽汽口与所述第三高压加热器的加热介质进口连接。

9.根据权利要求8所述的基于高压缸分缸的热电联产供汽系统,其特征在于,所述第三高压加热器的加热介质出口与所述第二高压加热器的加热介质进口连接,所述第二高压加热器的加热介质出口与所述第一高压加热器的加热介质进口连接,所述第一高压加热器的加热介质出口与所述除氧器的进汽端连接;和/或

10.一种供汽节点调控方法,其特征在于,用于如权利要求1-9中任一项所述的基于高压缸分缸的热电联产供汽系统的抽汽节点的参数调控,包括以下步骤:

技术总结

本发明公开了一种基于高压缸分缸的热电联产供汽系统及供汽节点调控方法,所述基于高压缸分缸的热电联产供汽系统,包括热电联产机组和供汽管路,热电联产机组具有高压缸,高压缸包括一段高压缸和二段高压缸,锅炉的主蒸汽出汽端与一段高压缸的进汽端连接,一段高压缸的出汽端与二段高压缸的进汽端连接,二段高压缸的出汽端与锅炉的冷再蒸汽进汽端连接;供汽管路具有第一抽汽管路和第二抽汽管路,第一抽汽管路的抽汽端与一段高压缸的出汽端连接,第二抽汽管路的抽汽端与二段高压缸的出汽端连接。本发明实施例的基于高压缸分缸的热电联产供汽系统能够满足高压工业供汽需求,实现蒸汽的能够量梯级利用,灵活切换供汽热源,实现节能减排。

技术研发人员:李杰,孙鹏,杨庆川,郑利坤,马连敏,王春艳,李世金,余小兵,杨利,刘学亮,郑天帅,顾雨恒,薛晨晰,蒋旭东,赵若昱,李保垒

受保护的技术使用者:烟台500供热有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!