一种机载液冷系统自适应组合自增压膨胀箱的制作方法

本发明属于机载航空液冷系统,具体涉及一种机载液冷系统自适应组合自增压膨胀箱。

背景技术:

1、目前机载液冷系统中为了保证液冷泵不被气蚀,增压压力一般在(100-200)kpa(绝对压力)以内,采用的膨胀箱均需要增压,膨胀箱增压结构主要有重力增压、弹簧增压、引液增压等膨胀箱结构,单独的增压方式均存在一定弊端,如弹簧增压对于直径较大膨胀箱,要保证增压压力,弹簧就会较重,作为机载产品是不能接受的;当采用引液自增压结构时,重量相对较轻,但存在活塞不复位问题、地面维护时间较长问题,另外不适用多流量、多个工况下,压力变化时的液冷系统增压时,无法保证增压压力稳定在(100 -200)kpa(绝对压力)范围内。

技术实现思路

1、本发明的目的是:提供了一种机载液冷系统自适应组合自增压膨胀箱。本发明可以在不同飞行高度、不同的出口压力变化,不同载荷及不同流量下,均能保证机载液冷系统的自增压压力稳定在规定的增压值(100~200)kpa(绝对压力)范围内。

2、本发明的技术方案是:一种机载液冷系统自适应组合自增压膨胀箱,包括膨胀壳体,膨胀壳体的内腔经大活塞被分隔为储液腔和静压腔,静压腔与大气连通,储液腔出口与液冷泵入口连通;大活塞靠近静压腔一侧还设有增压腔,增压腔内设有小活塞和复位弹簧;液冷泵出口经引液稳压器与增压腔连通,增压腔还经定径孔与液冷泵入口连通。

3、前述的机载液冷系统自适应组合自增压膨胀箱中,液冷泵出口还外接系统设备。

4、前述的机载液冷系统自适应组合自增压膨胀箱中,系统设备出口还经回液口连接气液分离器,气液分离器经冷却液补偿通道与储液腔连通;所述的气液分离器还与储液腔的排液/排气口连通。

5、前述的机载液冷系统自适应组合自增压膨胀箱中,引液稳压器包括稳压壳体,稳压壳体被分隔为a腔和b腔,a、b腔同轴设置,且a、b腔间经活门孔连通,a、b腔分设活门座a和活门座b,活门座a、b的相对面间经穿过活门孔的顶杆撑开;所述的b腔与增压腔连通,a腔与液冷泵出口连通。

6、前述的机载液冷系统自适应组合自增压膨胀箱中,所述的液冷泵沿轴向安装于小活塞的内腔。

7、前述的机载液冷系统自适应组合自增压膨胀箱中,集成供液组件注液时:

8、给机载液冷系统注液时,首先将排液/排气口打开,地面加注车从液冷泵出口加注冷却液,经系统设备循环后进入自适应组合膨胀箱回液口,由于在外界加注车压力下,冷却液通过冷却液补偿通道进入膨胀壳体的储液腔内,冷却液在压力作用下,推动大活塞向左运动,使储液腔不断变大,静压腔不断减小,同时压缩复位弹簧及压缩增压腔体积,直到冷却液注满整个膨胀壳体的内腔,此时整个膨胀壳体的内腔为储液腔,大活塞端面m与过滤器壳体端面n接触位置,同时对于多余的液体通过排液/排气口排除到机外,加满后关闭排液/排气口。

9、前述的机载液冷系统自适应组合自增压膨胀箱中,储液腔流出的冷却液经由液冷泵增压后分为两路,一路正常供应外接的系统设备使用,另一路经引液稳压器后进入增压腔,通过引液稳压器的增稳作用使增压腔内的冷却液始终保持在预设范围内,保证增压腔压力稳定,进而保证由储液腔流入液冷泵入口的压力稳定。

10、前述的机载液冷系统自适应组合自增压膨胀箱中,增稳过程具体如下:液冷泵出口冷却液不断流入增压腔,使相互连通的增压腔与b腔的压力不断升高,该压力作用于活门座b使之逐渐远离活门孔,同时顶杆随之移动释放活门座a,活门座a逐渐靠近活门孔直至将其封堵,b腔及增压腔内的冷却液经定径孔逐步流入液冷泵入口,此时增压腔压力逐渐降低,活门座b又逐渐靠近活门孔,同时顶杆将活门座a顶离活门孔,a、b腔重新连通,来自液冷泵出口冷却液又使b腔及增压腔压力逐渐上升;重上述过程,在液冷泵加压至预设压力范围的过程中,活门座a、b不断浮动以不断建立动态平衡,使增压腔稳压在规定范围。

11、本发明的优点是:本发明使得飞行器中的机载液冷系统可以在不同飞行高度、不同的出口压力变化,不同载荷及不同流量下,均能保证机载液冷系统的自增压压力稳定在规定的增压值(100 -200)kpa(绝对压力)范围内,这样可以保证机载液冷系统中液冷泵入口压力(即增压值)稳定。其次,通过保证范围内机载液冷系出口压力稳定,能防止机载液冷系统发生水锤现象,有效提高了系统耐久性及可靠性。再次,不管飞机姿态及飞行高度怎么变化,本发明均能保证系统增压值稳定在一定范围内防止机载液冷系统液冷泵的气蚀,提高液冷系统液冷泵的可靠性、及寿命,从而提高了系统可靠性。

12、本发明采用弹簧+引液增压结构,一方面可以减轻产品重量,另一方面弹簧可以使活塞复位,减少地面维护时间。

13、本发明通过设置排液/排气口,利于地面加注时将多余的液体排出,同时将气液分离器分离出来的气体排到机外。

14、本发明通过设置引液稳压器,可以保证液冷泵流量、出口压力变化时,增压腔增压压力p3稳定。

15、本发明通过增压腔与膨胀箱大活塞的集成设计,提高集成化程度,减小产品重量。

技术特征:

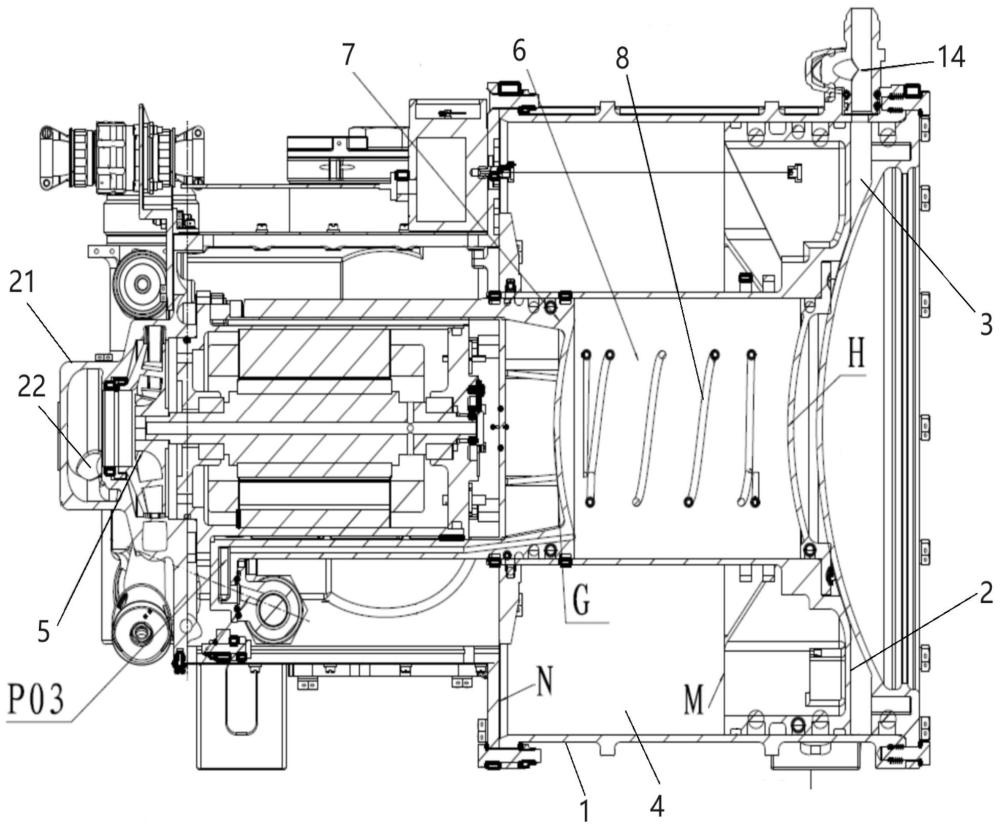

1.一种机载液冷系统自适应组合自增压膨胀箱,其特征在于,包括膨胀壳体(1),膨胀壳体(1)的内腔经大活塞(2)被分隔为储液腔(3)和静压腔(4),静压腔(4)与大气连通,储液腔(3)出口与液冷泵入口(22)连通;大活塞(2)靠近静压腔(4)一侧还设有增压腔(6),增压腔(6)内设有小活塞(7)和复位弹簧(8);液冷泵出口(20)经引液稳压器(9)与增压腔(6)连通,增压腔(6)还经定径孔(10)与液冷泵入口(22)连通。

2.根据权利要求1所述的机载液冷系统自适应组合自增压膨胀箱,其特征在于,液冷泵出口(20)还外接系统设备。

3.根据权利要求2所述的机载液冷系统自适应组合自增压膨胀箱,其特征在于,系统设备出口还经回液口(11)连接气液分离器(12),气液分离器(12)经冷却液补偿通道(13)与储液腔(3)连通;所述的气液分离器(12)还与储液腔(3)的排液/排气口(14)连通。

4.根据权利要求1所述的机载液冷系统自适应组合自增压膨胀箱,其特征在于,引液稳压器(9)包括稳压壳体(15),稳压壳体(15)被分隔为a腔和b腔,a、b腔同轴设置,且a、b腔间经活门孔(16)连通,a、b腔分设活门座a(17)和活门座b(18),活门座a、b的相对面间经穿过活门孔(16)的顶杆(19)撑开;所述的b腔与增压腔(6)连通,a腔与液冷泵出口(20)连通。

5.根据权利要求1所述的机载液冷系统自适应组合自增压膨胀箱,其特征在于,所述的液冷泵(5)沿轴向安装于小活塞的内腔。

6.根据权利要求1所述的机载液冷系统自适应组合自增压膨胀箱,其特征在于,集成供液组件注液时:

7.根据权利要求1所述的机载液冷系统自适应组合自增压膨胀箱,其特征在于,储液腔(3)流出的冷却液经由液冷泵(5)增压后分为两路,一路正常供应外接的系统设备使用,另一路经引液稳压器(9)后进入增压腔(6),通过引液稳压器(9)的增稳作用使增压腔(6)内的冷却液始终保持在预设范围内,保证增压腔压力稳定,进而保证由储液腔(3)流入液冷泵入口(22)的压力稳定。

8.根据权利要求1所述的机载液冷系统自适应组合自增压膨胀箱,其特征在于,增稳过程具体如下:液冷泵出口(20)冷却液不断流入增压腔(6),使相互连通的增压腔(6)与b腔的压力不断升高,该压力作用于活门座b(18)使之逐渐远离活门孔(16),同时顶杆(19)随之移动释放活门座a(17),活门座a(17)逐渐靠近活门孔(16)直至将其封堵,b腔及增压腔(6)内的冷却液经定径孔(10)逐步流入液冷泵入口,此时增压腔(6)压力逐渐降低,活门座b(18)又逐渐靠近活门孔(16),同时顶杆(19)将活门座a(17)顶离活门孔(16),a、b腔重新连通,来自液冷泵出口(20)冷却液又使b腔及增压腔(6)压力逐渐上升;重上述过程,在液冷泵(5)加压至预设压力范围的过程中,活门座a、b不断浮动以不断建立动态平衡,使增压腔(6)稳压在规定范围。

技术总结

本发明公开了一种机载液冷系统自适应组合自增压膨胀箱。包括膨胀壳体(1),膨胀壳体(1)的内腔经大活塞(2)被分隔为储液腔(3)和静压腔(4),静压腔(4)与大气连通,储液腔(3)出口与液冷泵入口(22)连通;大活塞(2)靠近静压腔(4)一侧还设有增压腔(6),增压腔(6)内设有小活塞(7)和复位弹簧(8);液冷泵出口(20)经引液稳压器(9)与增压腔(6)连通,增压腔(6)还经定径孔(10)与液冷泵入口(22)连通。本发明可以在不同飞行高度、不同的出口压力变化,不同载荷及不同流量下,均能保证机载液冷系统的自增压压力稳定在规定的增压值(100~200)kPa(绝对压力)范围内。

技术研发人员:韩本仕,袁庆燕,朱林松,程川川,胡若雨

受保护的技术使用者:新乡航空工业(集团)有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!