一种适用于高压涡轮盘的高效冷却结构

本发明涉及航空发动机热管理,尤其涉及一种适用于高压涡轮盘的高效冷却结构。

背景技术:

1、据统计,在航空发动机所有非包容事故中,大约一半由轮盘损坏引起。作为航空发动机核心零部件,高压涡轮盘工作过程中需要承受离心力载荷、热应力载荷和轮盘外载荷,是典型的寿命限制件。对于涡轮发动机,高推重比的目标要求涡轮前温度越来越高,在盘体材料耐温极限增长非常有限的现状下,涡轮盘的高效冷却和热防护成为航空发动机的核心技术之一。传统的涡轮盘热防护技术主要从两个方面入手,分别为设计高效的涡轮盘冷却结构和减少高温叶片向涡轮盘的传热,目前均已有不少研究进展。

2、在涡轮盘结构设计方面,双辐板涡轮盘是针对下一代高推重比涡扇发动机的高压涡轮盘设计,在减轻涡轮盘质量、提高冷却效率方面具有巨大的发展前景。由于双辐板涡轮盘采用空心的结构,冷却空气能够直接进入前后辐板形成的空腔对壁面进行冷却,与传统单辐板涡轮盘相比,等强度条件下能够减重17%-25%,其散热面积更大、冷却效果更佳的同时还能大幅减少冷气用量,有学者在双辐板结构基础上还增加了翅片等换热结构设计。

3、在减少高温叶片热量传输方面,冷气流路布置设计、榫头/榫槽连接结构热阻优化设计等具有重要研究意义。针对双辐板涡轮盘结构,赵熙等提出了几种冷气布置方案,如中心进气转静腔+中心进气旋转腔、中心进气转静腔+高位进气旋转腔等,并采用数值模拟的方法进行了对比分析(赵熙,徐国强,罗翔等.等重量空心盘冷气布置方案[j].北京航空航天大学学报,2009,35(05):527-531.doi:10.13700/j.bh.1001-5965.2009.05.013.)。针对榫头/榫槽连接结构,陆山等提出双辐板/榫三维结构优化设计方法,并建立了优化设计平台。优化结果表明,双辐板涡轮盘比单辐板涡轮盘应力分布更加均匀(陆山,赵磊.双辐板涡轮盘/榫结构优化设计方法[j].航空动力学报,2014,29(04):875-880.)。

4、对于涡轮盘各局部结构的热防护技术虽已有不少研究进展,但综合考虑双辐板结构、流路设计、榫结构冷却优化等方面的综合热防护技术还有所匮乏。

技术实现思路

1、发明目的:针对以上缺点,本发明提供一种适用于高压涡轮盘的高效冷却结构。

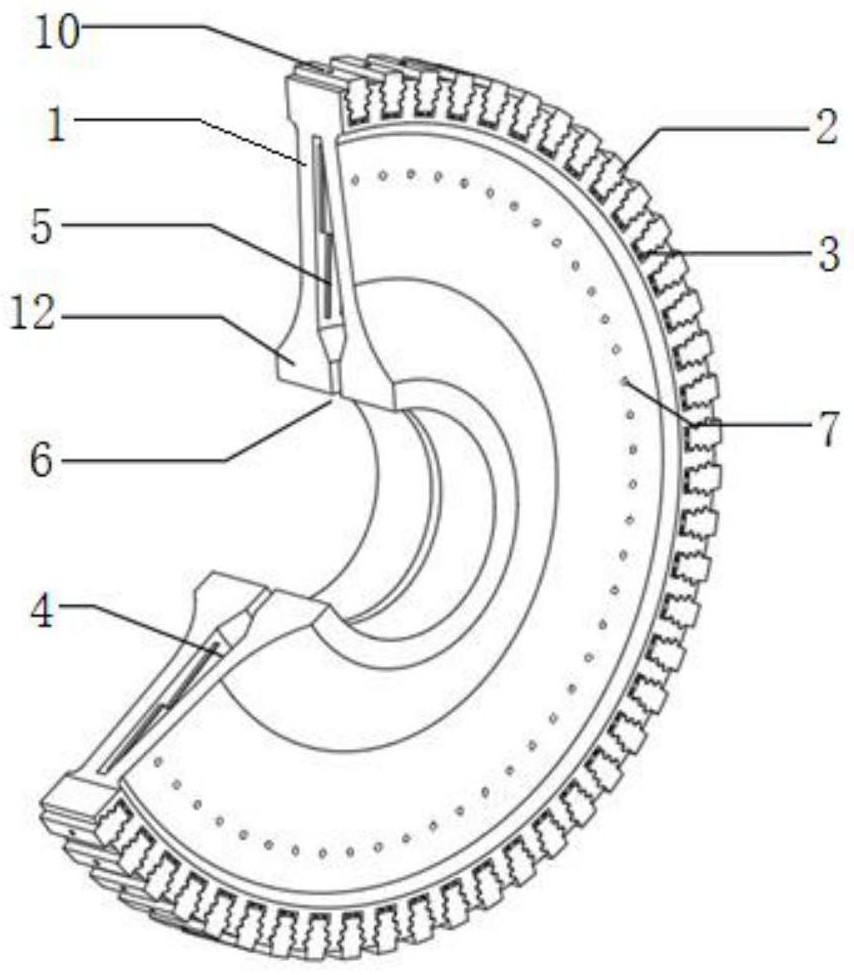

2、技术方案:为解决上述问题,本发明采用一种适用于高压涡轮盘的高效冷却结构,包括双辐板涡轮盘、用于连接涡轮叶片的榫头,所述双辐板涡轮盘包括涡轮盘前后辐板和由涡轮盘前后辐板围绕而成的中空的环形盘腔,所述涡轮盘前后辐板内侧设有整体绕涡轮盘圆心呈圆周排列的内腔翅片,所述盘腔靠近盘心的一端开有与盘心连通的环形开槽,所述双辐板涡轮盘的盘缘上开有与榫头匹配的榫槽,榫槽底面开有与盘腔连通的冷气出口孔,所述涡轮盘前辐板靠近盘缘的位置开有与盘腔连通的进气孔;所述榫头安装于榫槽内,榫头置于榫槽内的一端上设有若干平行设置的翅片,榫头内端与榫槽底部留有空隙,所述榫头上开有通孔,通孔、冷气出口孔与空隙相互连通;

3、空隙的两侧分别贯穿涡轮盘的两侧而形成第一流路;所述进气孔、盘腔、冷气出口孔、空隙、通孔依次连通形成第二流路;所述开槽、盘腔、冷气出口孔、空隙、通孔依次连通形成第三流路。

4、进一步的,通孔与冷气出口孔同轴设置作为冷气出口通道,该冷气出口通道与第一流路相互垂直交叉设置。

5、进一步的,所述进气孔中心轴与涡轮盘旋转轴呈10°-30°夹角。

6、进一步的,所述空隙的径向高度为榫头安装于榫槽后的榫连接结构径向总高度的10%-60%。

7、进一步的,所述内腔翅片包括靠近盘心的内层翅片和靠近盘缘的外层翅片,所述内层翅片和外层翅片均沿涡轮盘径向排列。

8、进一步的,所述外层翅片数量为内层翅片数量的两倍。

9、进一步的,所述进气孔位于相邻两外层翅片之间。

10、进一步的,所述翅片的截面为矩形。

11、进一步的,所述各翅片底端平齐设置且相邻翅片之间间距相等。

12、进一步的,所述榫槽底部截面为矩形、梯形、椭圆形中的一种。

13、有益效果:本发明相对于现有技术,其显著优点是通过在双辐板涡轮盘上设计多条冷却通路对涡轮盘进行冷却,并在榫头和涡轮盘内腔设置翅片结构,进一步增加换热面积,有效提高涡轮盘冷却效率。

技术特征:

1.一种适用于高压涡轮盘的高效冷却结构,其特征在于,包括双辐板涡轮盘(1)、用于连接涡轮叶片的榫头(2),所述双辐板涡轮盘(1)包括涡轮盘前后辐板和由涡轮盘前后辐板围绕而成的中空的环形盘腔(4),所述涡轮盘前后辐板内侧设有整体绕涡轮盘圆心呈圆周排列的内腔翅片(5),所述盘腔(4)靠近盘心(12)的一端开有与盘心(12)连通的环形开槽(6),所述双辐板涡轮盘(1)的盘缘(13)上开有与榫头(2)匹配的榫槽(3),榫槽(3)底面开有与盘腔(4)连通的冷气出口孔(8),所述涡轮盘前辐板(11)靠近盘缘(13)的位置开有与盘腔(4)连通的进气孔(7);所述榫头(2)安装于榫槽(3)内,榫头(2)置于榫槽(3)内的一端上设有若干平行设置的翅片(21),榫头(2)内端与榫槽(3)底部留有空隙(9),所述榫头(2)上开有通孔(10),通孔(10)、冷气出口孔(7)与空隙(9)相互连通;

2.如权利要求1所述的适用于高压涡轮盘的高效冷却结构,其特征在于,通孔(10)与冷气出口孔(8)同轴设置作为冷气出口通道,该冷气出口通道与第一流路相互垂直交叉设置。

3.如权利要求1所述的适用于高压涡轮盘的高效冷却结构,其特征在于,所述进气孔(7)中心轴与涡轮盘旋转轴呈10°-30°夹角。

4.如权利要求1所述的适用于高压涡轮盘的高效冷却结构,其特征在于,所述空隙的径向高度为榫头(2)安装于榫槽(3)后的榫连接结构径向总高度的10%-60%。

5.如权利要求1所述的适用于高压涡轮盘的高效冷却结构,其特征在于,所述内腔翅片(5)包括靠近盘心(12)的内层翅片(51)和靠近盘缘(13)的外层翅片(52),所述内层翅片(51)和外层翅片(52)均沿涡轮盘径向排列。

6.如权利要求5所述的适用于高压涡轮盘的高效冷却结构,其特征在于,所述外层翅片(52)数量为内层翅片(51)数量的两倍。

7.如权利要求6所述的适用于高压涡轮盘的高效冷却结构,其特征在于,所述进气孔(7)位于相邻两外层翅片(52)之间。

8.如权利要求1所述的适用于高压涡轮盘的高效冷却结构,其特征在于,所述翅片(21)的截面为矩形。

9.如权利要求8所述的适用于高压涡轮盘的高效冷却结构,其特征在于,所述各翅片(21)底端平齐设置且相邻翅片(21)之间间距相等。

10.如权利要求1所述的适用于高压涡轮盘的高效冷却结构,其特征在于,所述榫槽(3)底部截面为矩形、梯形、椭圆形中的一种。

技术总结

本发明公开了一种适用于高压涡轮盘的高效冷却结构,包括双辐板涡轮盘、用于连接涡轮叶片的榫头,榫头上设置有翅片,双辐板涡轮盘的盘缘上开有与榫头匹配的榫槽,榫头安装于榫槽内且榫头与榫槽之间留有空隙作为第一流路;双辐板涡轮盘前辐板上开有与盘腔连通的进气孔,盘腔靠近盘心的一端开有与盘心连通的环形开槽,榫槽底面和榫头上开有用于使冷气流出的冷气出口孔;进气孔、盘腔、冷气出口孔形成第二流路;环形开槽、盘腔、冷气出口孔形成第三流路;同时在涡轮盘前后辐板内侧设置内腔翅片。通过三条冷气流路对涡轮盘以及榫头/榫槽结构进行冷却,并通过翅片结构增加换热面积,进一步提高冷却效率。

技术研发人员:宋毅,魏嵩,韩枫,毛军逵

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!