一种斜坡式重力储能用可移动环保质量块及其制备方法与流程

本发明涉及大型配重块制备,具体涉及一种斜坡式重力储能用可移动环保质量块及其制备方法。

背景技术:

1、我国每年约有1亿吨钢渣产生,且钢渣历史储存量约为18亿吨。因冶炼工艺水平不同,钢渣中含有的金属铁含量也各不相同,钢渣表观密度一般在3.1~3.6t/m3,部分钢渣中含有游离氧化钙、氧化镁等活性物质,一定条件下这些活性物质体积会发生膨胀,膨胀率约为70%~200%,体积稳定性差,利用率不足40%;另外,钢渣堆积不仅占用了大量土地,也是对矿产资源的浪费,严重时还会对周围环境造成污染。

2、工程渣土是建筑工程开挖过程中产生的废土,一般是由砂砾、泥粉、有机质等组成。据统计,我国每年生成的工程渣土及废弃泥浆超20亿吨,约为建筑垃圾总量的五分之三以上,其利用难度大、处置成本高。

3、管桩余浆是混凝土管桩在生产过程中经离心工艺后排出的浆液,其主要组分为水泥颗粒、部分水泥水化产物以及矿物细集料,具备一定的胶结能力,企业一般将其作为水泥浆代替部分水泥重新投入生产或将其储存凝固后作为建筑垃圾处理。

4、斜坡式重力储能是指利用自然山体、废弃矿坑等自然或人造高差,通过大型质量块及轨道将风、光等自然资源产生的能源转为势能储存到高处,待需要时再平稳释放的一种储能机制。斜坡式重力储能系统对质量块需求数量大,质量块的重量及数量也将直接影响重力储能系统的容量、功率等关键参数。重力储能相对于传统化学电池储能行业,前期投入成本大,回报周期长,但由于其特有的安全、环保属性以及长达30~40年的使用寿命使其有望替代绝大部分大型化学储能设备。另外,斜坡式重力储能在结构上已大大降低了建造成本,质量块作为重力储能机制中的重要组成部分,如何进一步降低斜坡式重力储能质量块生产成本已成为当下的热点问题。

5、常规配重质量块一般由高密度金属、混凝土等材料制成,由于斜坡式重力储能系统需要大量质量块,高密度金属质量块制造成本过高,而混凝土作为一种常见的建筑材料,密度一般可达2.4t/m3,成本低廉,是较为合适的质量块生产材料。斜坡式重力储能质量块一般吨位较大,对材料强度要求低,因此若整体全采用混凝土来制备,则制作成本仍然较高;此外全部由混凝土制作的质量块体积大,占地面积广,不便于斜坡式重力储能系统的整体结构搭建。

6、因此,以上问题亟需解决。

技术实现思路

1、本发明要解决的技术问题是提供一种斜坡式重力储能用可移动环保质量块及其制备方法,通过采用预制钢筋混凝土箱体与滚轮相互结合的方式,使得质量块具备移动能力,实现了质量块在斜坡式重力储能轨道上往复运动的需求。

2、为解决上述技术问题,本发明采取如下技术方案:本发明的一种斜坡式重力储能用可移动环保质量块,其创新点在于:包括预制钢筋混凝土箱体、滚轮、挂钩和配重物;所述预制钢筋混凝土箱体为水平横向设置的长方体结构,且在其上表面前后两侧还分别沿其长度方向垂直嵌入开设有方形凹槽,进而形成两个相同且对称的空腔;在所述预制钢筋混凝土箱体的下表面四个直角处还对称设有与斜坡式重力储能轨道相匹配的滚轮,每一所述滚轮的固定端分别通过预埋件与所述预制钢筋混凝土箱体的下表面对应位置连接,且其滚动端的滚动方向均与所述预制钢筋混凝土箱体的长度方向相一致;在所述预制钢筋混凝土箱体的上表面相对于两个空腔之间位置还左右对称竖直设有挂钩,且每一所述挂钩的固定端均通过预埋件与所述预制钢筋混凝土箱体的上表面对应位置连接;在所述预制钢筋混凝土箱体的空腔内填充配重物,再经养护、补重后得到斜坡式重力储能质量块。

3、优选的,所述预制钢筋混凝土箱体采用c40钢筋混凝土浇筑而成;每一所述挂钩均为圆弧形实心钢制挂钩,且其最低可满足72吨负载;每一所述滚轮均采用实心钢制轨道轮组,且其最低可满足72吨负载;在所述预制钢筋混凝土箱体的左右外侧面四个直角处还分别贴合固定设有防撞垫,且每一所述防撞垫均采用橡胶柔性方形防撞垫。

4、优选的,所述配重物的配方按如下重量份组分:

5、转炉钢渣颗粒 30~80份

6、工程渣土 10~30份

7、管桩余浆 8~20份

8、拌合水 0~30份。

9、优选的,所述转炉钢渣颗粒的粒径不超过9mm,且以粒径在8mm以下为优选;工程渣土中粒径小于1.6mm以下的颗粒物占比不低于10%,且以15%为最佳;管桩余浆的固体物占比不低于60%,且以72%为最佳。

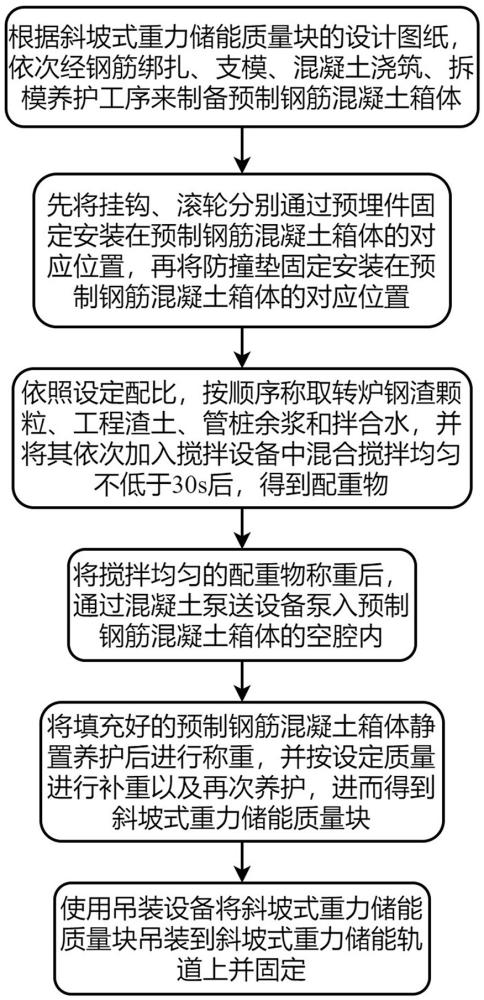

10、本发明的一种斜坡式重力储能用可移动环保质量块的制备方法,其创新点在于包括以下步骤:

11、(1)箱体预制:根据斜坡式重力储能质量块的设计图纸,依次经钢筋绑扎、支模、混凝土浇筑、拆模养护工序来制备预制钢筋混凝土箱体;

12、(2)配件安装:先将挂钩、滚轮分别通过预埋件固定安装在预制钢筋混凝土箱体的对应位置,再将防撞垫固定安装在预制钢筋混凝土箱体的对应位置;

13、(3)配重物制备:依照设定配比,按顺序称取转炉钢渣颗粒、工程渣土、管桩余浆和拌合水,并将其依次加入搅拌设备中混合搅拌均匀不低于30s后,得到配重物;

14、(4)配重物填充:将搅拌均匀的配重物称重后,通过混凝土泵送设备泵入预制钢筋混凝土箱体的空腔内;

15、(5)养护补重:将填充好的预制钢筋混凝土箱体静置养护后进行称重,并按设定质量进行补重以及再次养护,进而得到斜坡式重力储能质量块;

16、(6)吊装入轨:使用吊装设备将斜坡式重力储能质量块吊装到斜坡式重力储能轨道上并固定。

17、优选的,在上述步骤(1)中,预制钢筋混凝土箱体的具体流程为:

18、(1.1)先将支模所需的模具进行清理、打磨,再在其上涂刷一层脱模剂,涂刷完一次待其干燥后再进行重复涂刷操作,并确保涂刷操作次数不少于3次;

19、(1.2)钢筋绑扎时预制钢筋混凝土箱体四周侧壁的竖向钢筋采用封闭箍筋,水平方向配置双层钢筋,且水平钢筋在转角处互锚,预制钢筋混凝土箱体的底板设置双层双向钢筋,预制钢筋混凝土箱体的底板底部钢筋设置在预制钢筋混凝土箱体的四周侧壁以及箱体中部分隔梁纵筋之上;

20、(1.3)按预制钢筋混凝土箱体的造型进行支模,进而拼接成一成型模具;

21、(1.4)将混凝土通过泵送设备分批浇筑到成型模具内,并振捣密实,得到预制钢筋混凝土箱体的坯体;

22、(1.5)将浇筑好的预制钢筋混凝土箱体的坯体浇水覆膜后进行养护;

23、(1.6)待预制钢筋混凝土箱体强度达到设计强度的75%时,将整个预制钢筋混凝土箱体从成型模具中进行起吊脱模;

24、(1.7)将脱模后的预制钢筋混凝土箱体在5℃环境下继续浇水养护7天,得到预制钢筋混凝土箱体的成品。

25、优选的,在上述步骤(1.4)中,分批浇筑是指先完成30~100cm高度的混凝土浇筑,待混凝土初凝后、终凝前再次浇筑,直至浇筑到指定高度;振捣密实的具体要求表现为现浇混凝土内部无气泡,表面存在一定浮浆,拆模后混凝土表面平整,无较大气泡。

26、优选的,在上述步骤(1.6)中,若未达到设计强度则应延长养护时间;若28天后仍未达到设计强度则表明预制钢筋混凝土箱体浇注工艺及材料不合格,应予以弃用;待混凝土浇筑到顶部时,在预制钢筋混凝土箱体坯体的底部以及前后侧壁分别预埋两套螺栓套筒吊具,便可待达到脱模强度时,利用龙门吊结合葫芦吊具将钢丝绳连接到螺栓套筒中,再将预制钢筋混凝土箱体吊出。

27、优选的,在上述步骤(3)中,具体搅拌时间应根据搅拌设备的搅拌效率确定,且当预处理配重固废中无明显单种材料聚集、浆体均一时即认为达到使用要求。

28、优选的,在上述步骤(5)中,静置养护的最低温度不低于5℃,且静置养护时间为7天,并在大部分水分蒸发后即可进行补重。

29、本发明的有益效果:

30、(1)本发明通过采用预制钢筋混凝土箱体与滚轮相互结合的方式,使得质量块具备移动能力,实现了质量块在斜坡式重力储能轨道上往复运动的需求;

31、(2)本发明采用钢筋混凝土制作质量块箱体,降低了素混凝土自收缩开裂风险,降低了固废的填充要求,从而提高了斜坡式重力储能质量块的使用寿命;

32、(3)本发明采用固废钢渣、工程渣土、管桩余浆作为质量块配重填充物,不仅消纳了大量固废资源,还消除了钢渣体积膨胀带来的负面效应及松散颗粒堆积时的重心移动问题,从而降低了斜坡式重力储能质量块的生产成本;

33、(4)本发明以钢渣作为质量块的主要配重填充物,不仅满足了质量块对填充材料密度的需求,还消纳了大量固废资源,降低了储能成本,实现了清洁能源储存与工业固废组合利用的新模式;

34、(5)本发明工程渣土和管桩余浆可填充钢渣颗粒间的间隙,提高了堆积密度,且固废钢渣、工程渣土和管桩余浆可胶结成一整体,从而防止斜坡式重力储能质量块重心发生偏移;

35、(6)本发明工程渣土的可压缩性为钢渣的体积膨胀提供了变形空间,从而解决了钢渣的体积不稳定性问题;

36、(7)本发明通过箱体填充的配重方式,实现了斜坡式重力储能质量块质量的灵活设计,确保了较高的配重精度。

- 还没有人留言评论。精彩留言会获得点赞!