一种空滤器出气管的连接结构的制作方法

本发明属于摩托车,涉及一种空滤器出气管的连接结构。

背景技术:

1、空滤器是一种通过滤芯将空气中的杂质过滤的装置,一般应用于发动机的过滤系统上。发动机做功时,需要吸收经空滤器过滤的空气,因此空滤器状态的好坏关系着发动机的寿命长短。

2、常规空滤器的结构如专利文献公开的一种摩托车空滤器(申请号:200710078671.x),该空气滤包括空滤器壳体、空滤器盖、空滤器滤芯、进气管、出气管、进气接套和卡箍等部件构成,在空滤器壳体的壁上开设有出气口,该出气口孔壁的边沿卡入出气管进气端外壁的环槽中,并通过粘接固定,出气管的出气端在使用时与发动机连接。该空滤器存在以下不足:摩托车空滤器通常固定安装在车架上,空滤器相对于车架固定,而一些摩托车为了提高整车驾驶舒适性,其发动机在车架上采用软连接悬挂的安装方式,从而使得发动机可以在高转速或低转速时轻微前后活动,通过软连接悬挂结构吸收发动机振动,进而提高整车驾驶舒适性。然而,该空滤器中空滤器相对于机架固定而发动机可以相对于机架进行一定量的活动,这样在发动机下坠或振动时,出气管受到的应力无法释放而集中在胶水粘合位置,会导致出气管发生松动甚至脱落的情况,进而会大大影响摩托车的机械稳定性。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种空滤器出气管的连接结构,本发明解决现有空滤器的出气管易出现松动或脱落的问题。

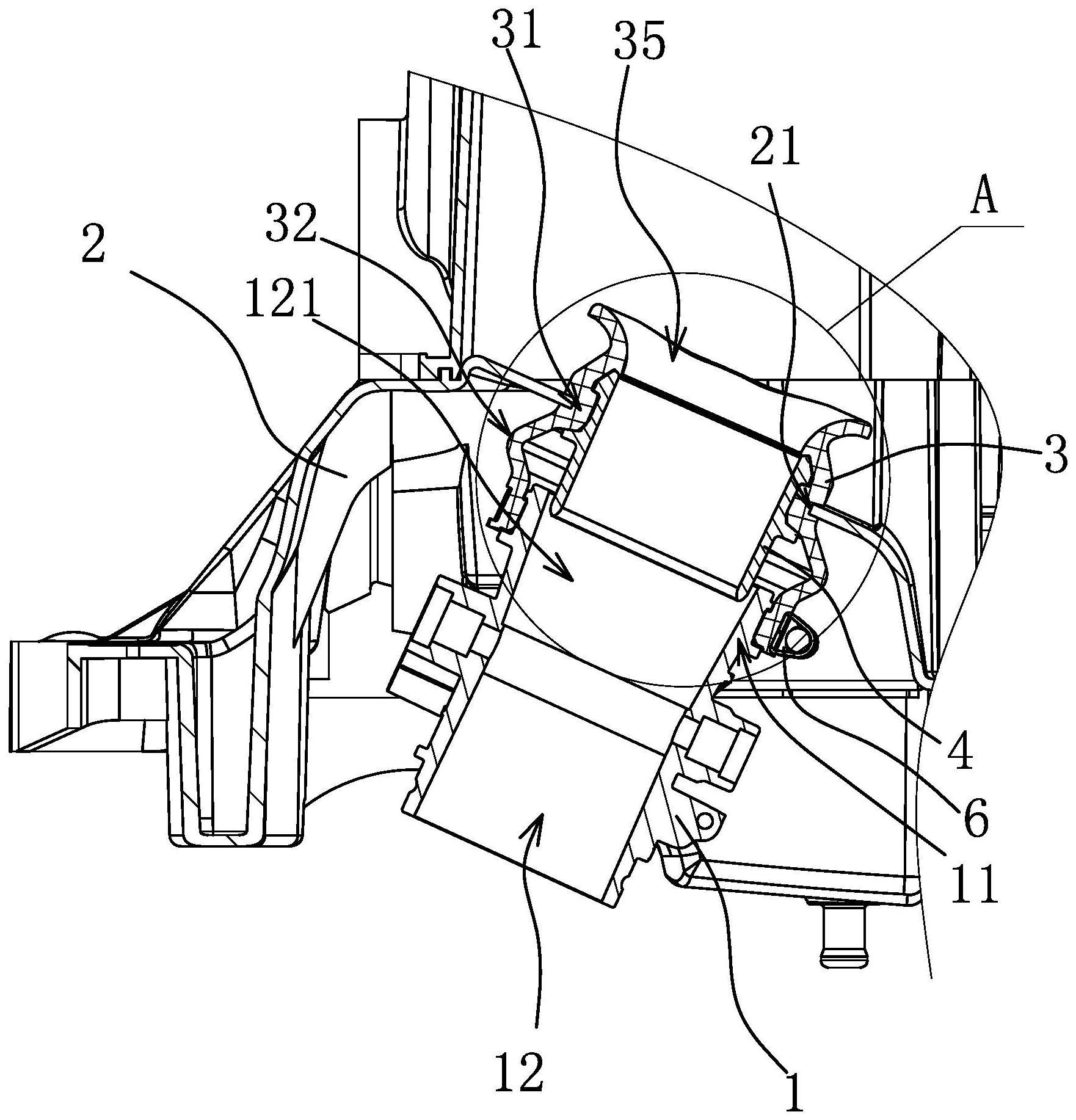

2、本发明的目的可通过下列技术方案来实现:一种空滤器出气管的连接结构,所述空滤器包括出气管和具有安装口的空滤器壳体,本连接结构包括具有卡接段且由弹性材料制成的缓冲套,所述缓冲套插设于安装口内且卡接段的外壁与安装口的边沿卡接固定,缓冲套的一端位于空滤器壳体的外部且该端与出气管的进气端相插接并形成固连,所述缓冲套的内部固定设置有内支撑套,所述内支撑套的外壁与所述卡接段的内壁相抵靠,所述内支撑套靠近出气管一端的端部与出气管的进气端之间具有缓冲间隙。

3、在空滤器壳体的安装口内固定设置缓冲套,同时将缓冲套的一端与出气管的进气端相插接并形成固连,这样使得本发明中出气管通过缓冲套连接于空滤器壳体上,而不是如常规技术手段一样将出气管直接固连于空滤器壳体上。本发明中由于缓冲套具有弹性,因此在发动机下坠或振动时,即便出气管相对于空气滤壳体发生位移,但是由于缓冲套能适应性的发生形变,因此能起到缓冲、减震的作用,使得空滤器壳体与缓冲套的连接处、以及出气管与缓冲套的连接处均不会受到硬性拉扯,保证了出气管安装连接的稳定性,有效避免出气管发生松动甚至脱落的情况。

4、另外,通过在缓冲套的内部固定设置内支撑套,来对缓冲套进行支撑,能避免缓冲套发生径向收缩的情况,保证缓冲套的卡接段的外壁能稳稳地与安装口的边沿卡接固定,进而避免缓冲套松脱或掉落的情况。同时,由于内支撑套靠近出气管一端的端部与出气管的进气端之间具有缓冲间隙,这样在发动机下坠或振动时,出气管相对于空气滤壳体不仅能进行轴向的位移,而且还能进行径向的位移,从而避免对出气管的连接部位形成硬性拉扯,进而进一步提升出气管安装连接的稳定性。

5、在上述的空滤器出气管的连接结构中,所述缓冲套位于空滤器壳体外部的一端为缓冲套的外端,另一端为缓冲套的内端,所述缓冲套的外端端部与卡接段之间一体成型有溃缩段,所述溃缩段的外壁沿缓冲套的径向向外凸出且内壁形成凹陷。溃缩段采用外凸内凹的结构,使得在发动机下坠或振动时,溃缩段能及时、有效的发生变形,从而避免对出气管连接部位形成硬性拉扯,进一步提升出气管安装连接的稳定性。

6、在上述的空滤器出气管的连接结构中,所述卡接段的外壁上具有沿周向设置的环形卡槽,所述安装口的边沿嵌设于所述环形卡槽内。该设计能便于缓冲套的卡接固定,使得缓冲套安装方便,同时,由于缓冲套的内部还固定设置有内支撑套,该内支撑套能避免缓冲套发生径向收缩而保证安装口的边沿始终稳定嵌设于环形卡槽内,进而使得缓冲套安装稳定性高。因此,本发明通过内支撑套与环形卡槽的设计,实现了缓冲套安装便利性、安装稳定性的双重保证。

7、在上述的空滤器出气管的连接结构中,所述卡接段的内壁上具有沿周向设置的环形凸起部,所述环形凸起部与环形卡槽沿缓冲套的径向内外相对设置,所述内支撑套的外壁具有沿周向设置的环形定位槽,所述环形凸起部嵌设于所述环形定位槽内。通过卡接段内壁上的环形凸起部嵌设于环形定位槽内,实现了内支撑套与缓冲套之间的连接固定。缓冲套为弹性材料制成故其能发生形变,而环形凸起部与环形卡槽沿缓冲套的径向内外相对设置,这样环形凸起部与安装口的边沿也形成了径向内外相对设置,安装口的边沿具有支撑作用,能保证缓冲套的环形凸起部不会发生径向向外的变形,进而使得环形凸起部始终能稳稳地嵌设于环形定位槽内,保证内支撑套与缓冲套之间具有较好的连接稳定性。

8、在上述的空滤器出气管的连接结构中,所述内支撑套靠近出气管的一端为内支撑套的外端,另一端为内支撑套的内端,所述出气管具有沿其轴向设置的内孔,所述内支撑套的外端由出气管的进气端伸入所述内孔中,所述进气端端口的直径大于内支撑套外端端部的外径,且出气管的内壁与内支撑套的外壁之间形成所述缓冲间隙。内支撑套的外端由出气管的进气端伸入内孔中,这样能避免气体大量的进入到内支撑套与缓冲套之间的空间,从而使得气体能经过缓冲套顺利的进入出气管内,提升空滤器的排气效率,进而提升空滤器的性能。在此基础上,由于进气端端口的直径大于内支撑套外端端部的外径,因此使得出气管的内壁与内支撑套的外壁之间形成缓冲间隙,这样在发动机下坠或振动时,排气管能相对内支撑套进行位移的调节,从而避免对出气管连接部位形成硬性拉扯,提升出气管安装连接的稳定性。

9、在上述的空滤器出气管的连接结构中,所述内孔具有由出气管的进气端至出气管的中部直径逐渐减小的扩口段,所述内支撑套的外端伸入该扩口段内。扩口段的内壁形成扩口状,这样有利于气体顺利的从内支撑套进入出气管中,提升空滤器的排气效率和性能。

10、在上述的空滤器出气管的连接结构中,所述内支撑套的外壁上具有沿周向设置的环形凸筋,所述环形凸筋背向出气管的侧面与环形凸起部相抵靠,所述扩口段的最小直径小于内支撑套外端端部的外径,当所述出气管朝向安装口方向移动至扩口段的内壁与内支撑套抵靠时,出气管的进气端的端面与环形凸筋之间具有间隙。由于扩口段的最小直径小于内支撑套外端端部的外径,这样在发动机发生振动,导致出气管朝向安装口方向移动时,在移动至一定距离之后,扩口段的内壁会与内支撑套抵靠,从而限定出气管朝向安装口方向移动的行程,使得出气管的进气端的端面与环形凸筋之间始终具有间隙,这样能避免出气管频繁撞击缓冲套与空滤器壳体的连接部位,保证缓冲套与空滤器壳体之间具有较好的连接稳定性,进而更好的避免出气管出现脱落的情况。

11、在上述的空滤器出气管的连接结构中,所述缓冲套内端的开口边沿向外翻出形成沿缓冲套周向设置的弧形翻边,所述缓冲套的内壁还具有与弧形翻边相邻的环形卡接槽,所述内支撑套的外壁具有沿周向设置的环形卡接部,所述环形卡接部嵌设于所述环形卡接槽内。弧形翻边的设计能增大了缓冲套内端的开口大小,增加排气量,而且气体能顺畅的流过弧形翻边的弧形表面,使得气体能顺畅的进入出气管内,提升空滤器的排气效率和性能。通过设置与弧形翻边相邻的环形卡接槽,使环形卡接部嵌设于环形卡接槽内,能进一步提升内支撑套与缓冲套之间的连接稳定性。

12、在上述的空滤器出气管的连接结构中,所述出气管的进气端的外壁上具有沿周向设置的定位凹槽,所述缓冲套的内壁上具有沿周向设置的定位凸起,所述缓冲套的外壁上套设有将定位凸起压紧固定于所述定位凹槽内的卡箍。该结构通过卡箍将定位凸起压紧固定于定位凹槽内,保证了出气管与缓冲套之间具有较好的连接稳定性,避免出酒管从缓冲套上脱落。

13、在上述的空滤器出气管的连接结构中,所述内支撑套为金属或塑料材料制成,所述缓冲套为橡胶材料制成,所述缓冲套的横截面为圆形,所述溃缩段的纵截面为v字形或u字形。作为优选,内支撑套为塑料材料制成。缓冲套的横截面为圆形,不仅使得缓冲套制造方便,而且便于缓冲套与安装口以及出气管进行匹配连接,溃缩段的纵截面为v字形或u字形,在溃缩段受到外力作用时,应力能够集中于v字形或u字形的峰部,从而保证溃缩段能及时、有效的发生变形,从而避免对出气管连接部位形成硬性拉扯,进一步提升出气管安装连接的稳定性。

14、与现有技术相比,本空滤器出气管的连接结构具有以下优点:

15、1、本发明通过设置缓冲套实现了出气管与空滤器壳体之间的柔性连接,使得在发动机下坠或振动时,即便出气管相对于空气滤壳体发生位移,但是由于缓冲套能适应性的发生形变,因此能起到缓冲、减震的作用,使得空滤器壳体与缓冲套的连接处、以及出气管与缓冲套的连接处均不会受到硬性拉扯,有效避免出气管发生松动甚至脱落的情况。

16、2、缓冲套的内部固定设置内支撑套,内支撑套对缓冲套进行支撑,能避免缓冲套发生径向收缩的情况,保证缓冲套的卡接段的外壁能稳稳地与安装口的边沿卡接固定,进而避免缓冲套松脱或掉落的情况。

17、3、本发明的改进不仅能有效避免出气管出现松动或脱落的情况,同时具有改进成本低的优点,因此适合广泛推广使用。

- 还没有人留言评论。精彩留言会获得点赞!