发动机平衡系统和齿轮啮合间隙测量方法与流程

本申请涉及发动机领域,特别涉及一种发动机平衡系统和齿轮啮合间隙测量方法。

背景技术:

1、活塞式发动机的工作原理是把燃料的化学能燃烧后变为动能输出。在此过程中,发动机气缸内活塞通过连杆把活塞往复直线运动转化为曲轴的旋转运动。在发动机工作循环过程中,活塞运动速度非常高,而且速度不均匀,活塞、活塞销和连杆上产生很大的往复惯性力,通过发动机曲轴主轴承座对外产生振动。发动机对外传出的振动频率和发动机转速相比较,如果振动频率和转速相同,称为一阶振动;频率是转速二倍的,称为二阶振动;依次还存在三阶、四阶振动。但振动频率越高,振幅越小,对外影响较小。对于单列式四缸发动机,其二阶以上振动可以忽略不及。根据对单列式四缸发动机往复惯性力的推导和计算,单列式发动机的一阶往复惯性力合力为零。而对于二阶振动,由于二阶往复惯性力和活塞、活塞销、连杆组件的当量惯性直列、曲拐半径、连杆长度、旋转角速度等有关,所述二阶往复惯性力在系统内无法自身平衡,对外有振动输出。因此通常需要加装往复惯性力平衡机构来抵消发动机的二阶往复惯性力,从而降低振动与噪音。

2、相关技术中,一般惯性力平衡机构由曲轴直接驱动,采用传统的齿轮传动。但由于限定高性能增压直喷发动机的升功率、爆压普遍较高,导致曲轴扭转振动大,容易产生齿轮啮合rattle(咯咯声)噪音。并且由于一对啮合齿轮安装在发动机两个不同的零件上,尺寸累积公差大,中心距无法精准控制。而为了保证齿轮设计最小安全中心距,齿轮之间的间隙就会变大,从而使得齿轮传动过程中产生更加明显的rattle噪音。因此,需要一种发动机平衡系统来解决产生的较大齿轮工作噪音问题。

技术实现思路

1、本申请实施例提供了一种发动机平衡系统和齿轮啮合间隙测量方法,通过该发动机平衡系统可降低齿轮工作过程中产生的噪音。所述技术方案如下:

2、一方面,提供了一种发动机平衡系统,所述系统包括齿圈、齿轮、曲轴、平衡轴、发动机缸体和平衡轴壳体,所述齿圈安装在所述曲轴上,所述曲轴安装在所述发动机缸体上,所述齿轮安装在所述平衡轴上,所述平衡轴安装在所述平衡轴壳体上;

3、所述曲轴用于在转动的情况下,通过所述齿圈驱动所述齿轮带动所述平衡轴转动,所述齿圈与所述齿轮啮合连接;

4、所述平衡轴壳体上设有法兰面,所述法兰面上设有第一数量的螺栓法兰孔,所述第一数量的螺栓法兰孔包括第二数量的壳体腰形定位孔,所述壳体腰形定位孔的长轴方向与曲轴的曲轴轴线的方向垂直;

5、所述发动机缸体上安装有第二数量的定位套销,所述第二数量的定位套销与所述第二数量的壳体腰形定位孔对齐安装,以使所述平衡轴壳体在垂直于所述曲轴轴线的方向上相对所述发动机缸体自由移动;

6、在所述平衡轴壳体在垂直于所述曲轴轴线的方向上移动目标距离后,所述第一数量的螺栓法兰孔用于被拧入第一数量的螺栓,以将所述平衡轴壳体固定在所述发动机缸体上;

7、其中,所述第一数量的螺栓拧入所述第一数量的螺栓法兰孔后,所述平衡轴壳体不再相对于所述发动机缸体自由移动,所述齿圈与所述齿轮之间的中心距为所述目标距离对应的中心距。

8、在一些实施例中,所述发动机缸体上设有曲轴安装孔,所述曲轴安装孔用于将所述曲轴安装在所述发动机缸体上;

9、所述平衡轴壳体上设有平衡轴安装孔,所述平衡轴安装孔用于将所述平衡轴安装在所述平衡轴壳体上。

10、在一些实施例中,所述发动机缸体上设有第二数量的圆形定位孔,所述第二数量的圆形定位孔用于安装所述第二数量的定位套销。

11、在一些实施例中,所述第一数量为五,所述第二数量为二。

12、在一些实施例中,所述系统还包括间隙测量结构,所述间隙测量结构安装在所述平衡轴壳体上,用于测量所述齿圈与所述齿轮之间的啮合间隙。

13、在一些实施例中,所述间隙测量结构包括间隙测量工装和千分表;

14、所述间隙测量工装安装在所述平衡轴的一端,且所述间隙测量工装垂直于所述平衡轴的轴线方向安装;

15、所述千分表安装在所述间隙测量工装的一端,且所述千分表垂直于所述间隙测量工装的轴线方向和所述平衡轴的轴线方向安装。

16、在一些实施例中,所述千分表用于在指针垂直于所述齿轮的分度圆位置时,所述平衡轴被拨动转动的情况下,显示所述齿圈与所述齿轮之间的啮合间隙的值。

17、在一些实施例中,所述间隙测量工装上设有第三数量的插销,所述第三数量的插销与所述平衡轴上第三数量的销孔对齐安装,以使所述间隙测量工装安装在所述平衡轴上。

18、在一些实施例中,所述第三数量的插销的外径不同,所述第三数量的销孔的内径不同。

19、另一方面,提供了一种间隙测量方法,所述方法应用于上述任一项所述的系统,所述方法包括:

20、向第一方向推动所述平衡轴壳体,直至所述平衡轴壳体无法再推动,且所述齿圈与所述齿轮之间的啮合间隙为零,所述第一方向为垂直于所述曲轴轴线的方向,且所述第一方向为减小所述齿圈与所述齿轮之间的中心距的方向;

21、向第二方向推动所述平衡轴壳体,使所述平衡轴壳体在垂直于所述曲轴轴线的方向上移动目标距离,所述第二方向为所述第一方向的反方向,且所述第二方向为增大所述齿圈与所述齿轮之间的中心距的方向;

22、将第一数量的螺栓拧紧到所述第一数量的螺栓法兰孔上,以使所述平衡轴壳体固定到所述发动机缸体上,且所述齿圈与所述齿轮之间的中心距为所述目标距离对应的中心距。

23、本申请实施例提供的技术方案的有益效果包括:

24、本申请实施例提供了一种发动机平衡系统,在该系统中,在平衡轴壳体上设置壳体腰形定位孔,在发动机缸体上设置定位套销,使得平衡轴壳体能够在垂直于曲轴轴线的方向上相对于发动机缸体自由移动,而平衡轴壳体在发动机缸体上移动能够调整齿圈与齿轮之间的中心距,进而可以调整齿圈与齿轮之间的啮合间隙。并且该系统通过多个螺栓法兰孔和多个螺栓,能够在平衡轴壳体在垂直于曲轴轴线的方向上移动目标距离后,将平衡轴壳体固定在发动机缸体上,进而使得齿圈与齿轮之间的中心距为目标距离对应的中心距,使得齿圈与齿轮之间的啮合间隙为设定好的目标啮合间隙,从而实现对齿圈与齿轮之间的啮合间隙的控制,保证装配后的发动机平衡系统的齿轮啮合间隙在目标值,进而通过该发动机平衡系统可降低齿轮工作过程中产生的噪音。

技术特征:

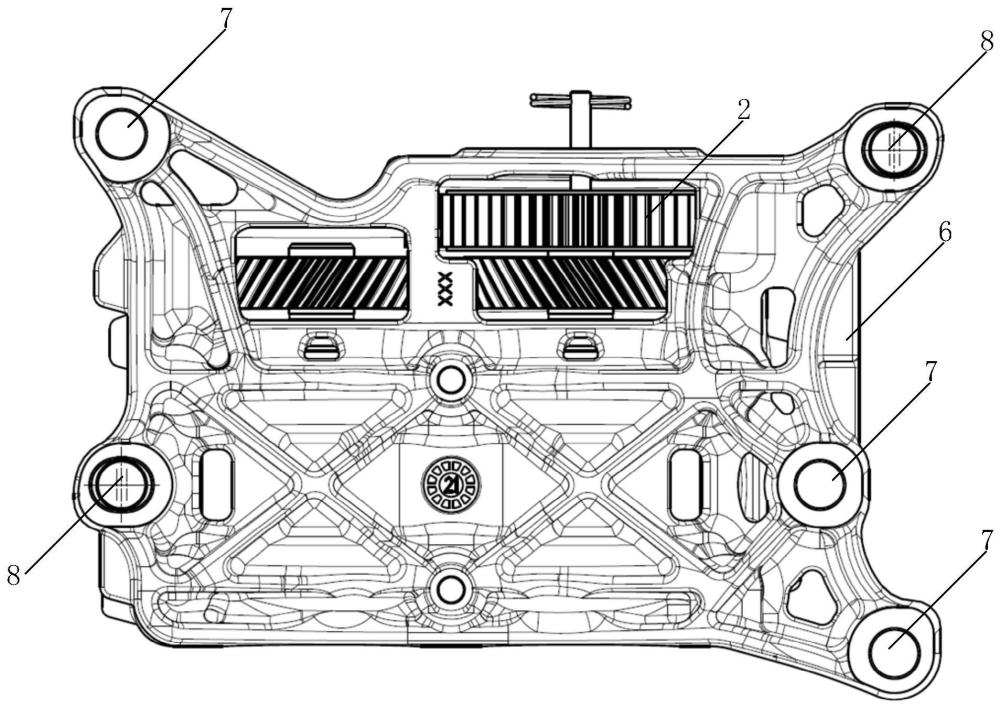

1.一种发动机平衡系统,其特征在于,所述系统包括齿圈(1)、齿轮(2)、曲轴(3)、平衡轴(4)、发动机缸体(5)和平衡轴壳体(6),所述齿圈(1)安装在所述曲轴(3)上,所述曲轴(3)安装在所述发动机缸体(5)上,所述齿轮(2)安装在所述平衡轴(4)上,所述平衡轴(4)安装在所述平衡轴壳体(6)上;

2.根据权利要求1所述的系统,其特征在于,

3.根据权利要求1所述的系统,其特征在于,

4.根据权利要求1所述的系统,其特征在于,所述第一数量为五,所述第二数量为二。

5.根据权利要求1所述的系统,其特征在于,所述系统还包括间隙测量结构(11),所述间隙测量结构(11)安装在所述平衡轴壳体(6)上,用于测量所述齿圈(1)与所述齿轮(2)之间的啮合间隙。

6.根据权利要求5所述的系统,其特征在于,所述间隙测量结构(11)包括间隙测量工装(1101)和千分表(1102);

7.根据权利要求6所述的系统,其特征在于,所述千分表(1102)用于在指针垂直于所述齿轮(2)的分度圆位置时,所述平衡轴(4)被拨动转动的情况下,显示所述齿圈(1)与所述齿轮(2)之间的啮合间隙的值。

8.根据权利要求6所述的系统,其特征在于,所述间隙测量工装(1101)上设有第三数量的插销(12),所述第三数量的插销(12)与所述平衡轴(4)上第三数量的销孔(13)对齐安装,以使所述间隙测量工装(1101)安装在所述平衡轴(4)上。

9.根据权利要求8所述的系统,其特征在于,所述第三数量的插销(12)的外径不同,所述第三数量的销孔(13)的内径不同。

10.一种齿轮啮合间隙控制方法,其特征在于,所述方法应用于权利1-9任一项所述的系统,所述方法包括:

技术总结

本申请提供了一种发动机平衡系统和齿轮啮合间隙测量方法,属于发动机领域。该系统在平衡轴壳体上设置壳体腰形定位孔,在发动机缸体上设置定位套销,使得平衡轴壳体能够在垂直于曲轴轴线的方向上相对于发动机缸体自由移动,而平衡轴壳体在发动机缸体上移动能够调整齿圈与齿轮之间的中心距,进而可以调整齿圈与齿轮之间的啮合间隙。并且该系统通过多个螺栓法兰孔和多个螺栓,能够在平衡轴壳体在垂直于曲轴轴线的方向上移动目标距离后,将平衡轴壳体固定在发动机缸体上,进而使得齿圈与齿轮之间的中心距为目标距离对应的中心距,从而实现对齿圈与齿轮之间的啮合间隙的控制,进而通过该发动机平衡系统可降低齿轮工作过程中产生的噪音。

技术研发人员:王竹平,张欣林,罗春

受保护的技术使用者:奇瑞汽车股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!