一种油底壳及其使用方法、发动机与流程

本申请属于汽车发动机,具体涉及一种油底壳及其使用方法、发动机。

背景技术:

1、油底壳是曲轴箱的下半部,又称为下曲轴箱,作用是封闭曲轴箱作为贮油槽的外壳,防止杂质进入,并收集和储存由柴油机各摩擦表面流回的润滑油,散去部分热量,防止润滑油氧化。

2、发动机常规保养中,由于拆卸油底壳费用高,拆卸过程容易造成油底壳损坏,容易渗漏,一般采用重力更换机油,但该方法对于油底壳中的残渣清理不彻底,长期积累会影响机油的润滑效果。

技术实现思路

1、为解决现有技术中采用重力更换机油的方法对于油底壳中的残渣清理不彻底,长期积累会影响机油的润滑效果的技术问题,本申请提供一种油底壳及其使用方法、发动机。

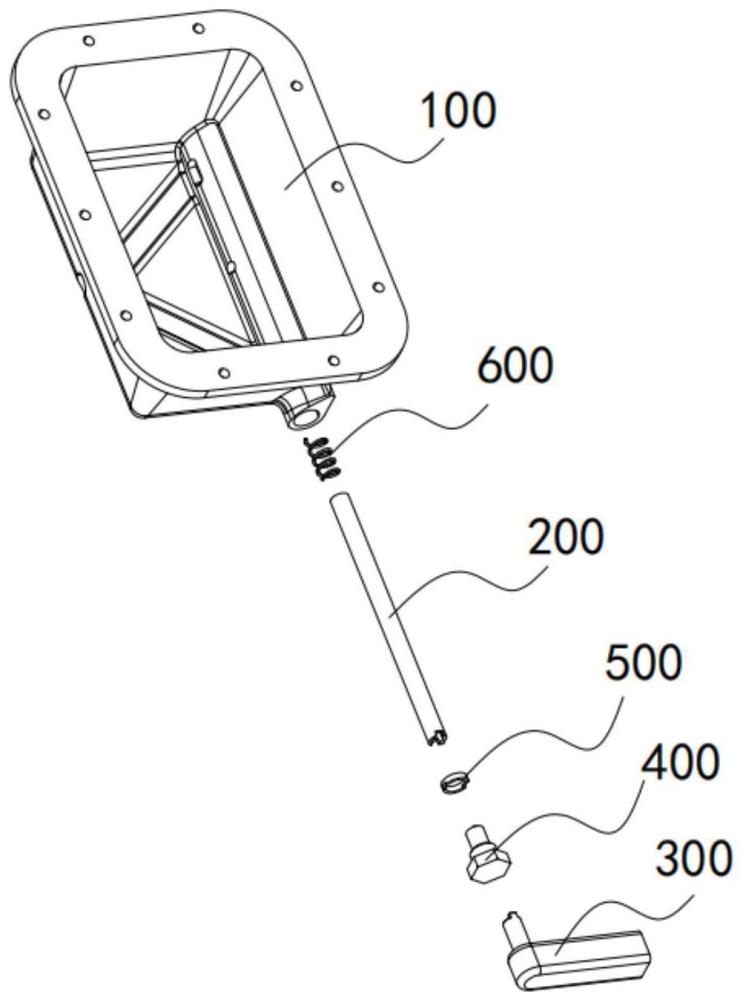

2、在本申请的第一方面,提供一种油底壳,包括:

3、油底壳本体,所述油底壳本体的底部设置有放油孔,所述油底壳本体远离所述放油孔的一侧有安装通道,所述安装通道的内壁设置有喷射孔;

4、中控管,所述中控管转动安装于所述安装通道中,所述中控管上开设有连通孔;

5、以及,旋转工具或封堵塞,所述旋转工具用于与所述中控管连接并驱动所述中控管转动,所述旋转工具设置有用于连通所述中控管的输送通道;封堵塞,用于与所述安装通道连接;

6、其中:

7、在工作状态下,所述封堵塞装配于所述安装通道中,所述连通孔和所述喷射孔沿所述中控管的周向错位分布;

8、在换油状态下,所述旋转工具与所述中控管连接,以使得所述中控管转动至所述连通孔与所述喷射孔连通的位置,所述输送通道、所述中控管的管腔、所述连通孔和所述喷射孔形成喷射通道。

9、在一些可选的实施方式中,所述喷射孔包括至少一个第一喷射孔和至少两个第二喷射孔,至少所述第一喷射孔设置于所述安装通道的中部,至少两个所述第二喷射孔分别位于所述第一喷射孔的两侧,所述第一喷射孔和所述第二喷射孔位于所述安装通道的同一母线上;

10、所述连通孔包括至少一个第一连通孔和至少两个第二连通孔,所述第一连通孔设置于两个所述第二连通孔之间,至少两个所述第二连通孔位于所述中控管的同一母线上,所述第一连通孔与所述第二连通孔沿所述中控管的周向错位分布;

11、在所述工作状态下,所述第一连通孔与所述第一喷射孔错位分布,所述第二连通孔与所述第二喷射孔错位分布;

12、在所述换油状态下,所述第二喷射孔与所述第二连通孔连通,和/或,所述第一连通孔与所述第一喷射孔连通。

13、在一些可选的实施方式中,所述第一喷射孔和所述第二喷射孔平行于所述油底壳本体的底面;所述第一喷射孔的轴线与所述第二喷射孔的轴线平行,或者,所述第一喷射孔的轴向和所述第二喷射孔的轴向均朝向所述放油孔。

14、在一些可选的实施方式中,所述油底壳本体的底部设置至少两个导渣槽,所述导渣槽的入口端连通所述第一喷射孔或所述第二喷射孔,所述导渣槽的出口端连通所述放油孔。

15、在一些可选的实施方式中,所述安装通道包括依次设置的通道本体、转动孔和安装孔;

16、所述通道本体的内壁沿轴向设置有限位凹槽,所述限位凹槽靠近所述转动孔设置,所述中控管的一端外壁设置有与所述限位凹槽匹配的限位凸起,所述工作状态下,所述限位凸起位于所述限位凹槽中;

17、所述转动孔的直径设置为所述限位凸起能够自由转动于所述转动孔中,所述排油状态下,所述限位凸起位于所述转动孔中;

18、所述安装孔用于与所述封堵塞连接。

19、在一些可选的实施方式中,还包括限位环;所述限位环设置于所述安装孔中;在所述换油状态下,所述限位凸起抵接于所述限位环。

20、在一些可选的实施方式中,所述中控管的一端设置有连接槽,所述旋转工具包括连接的把手和连接部,所述输送通道设置于所述把手和所述连接部中;所述连接部设置有与所述连接槽匹配的连接凸起,所述换油状态下,所述连接部穿过所述限位环,所述连接凸起与所述连接槽卡接。

21、在一些可选的实施方式中,所述封堵塞包括依次连接的六角法兰盘、螺杆段和光杆段,所述螺杆段与所述安装孔螺纹连接,所述光杆段的端面设置有与所述连接槽匹配的卡接凸起。

22、在一些可选的实施方式中,所述中控管远离所述连接槽的一端设置有透气孔,所述安装通道为盲道,所述盲道的盲端为所述通道本体远离所述转动孔的一端。

23、在一些可选的实施方式中,还包括复位弹簧,所述复位弹簧设置于所述安装通道中,所述复位弹簧和所述旋转工具分别位于所述中控管的两端。

24、在本申请的第二方面,提供一种发动机,包括所述的油底壳。

25、在本申请的第三方面,提供一种基于所述的油底壳的使用方法,包括:

26、工作状态下:所述封堵塞装配于所述安装通道中,所述第一连通孔与所述第一喷射孔错位分布,所述第二连通孔与所述第二喷射孔错位分布;

27、换油状态下:取下所述封堵塞,所述旋转工具与所述中控管连接:

28、所述旋转工具驱动所述中控管转动第一预设角度,使得至少两个所述第二喷射孔与至少两个所述第二连通孔对应连通,所述第一连通孔与所述第一喷射孔错位,冲洗所述油底壳本体的两侧区域;

29、所述旋转工具驱动所述中控管转动第二预设角度,使得所述第一连通孔与所述第一喷射孔连通,至少两个所述第二喷射孔与至少两个所述第二连通孔均错位,冲洗所述油底壳本体的中间区域;第二预设角度大于第一预设角度。

30、根据本申请一个或多个实施例提供的一种油底壳,相较于现有技术具有以下有益效果:

31、在工作状态下,所述封堵塞与所述安装通道连接,所述连通孔和所述喷射孔沿所述中控管的周向错位分布;需要对油底壳进行清洗时,取下封堵塞,所述旋转工具插入安装通道中并于中控管连接,所述旋转工具转动使所述中控管处于所述连通孔与所述喷射孔连通的位置,所述输送通道、所述中控管的管腔、所述连通孔和所述喷射孔形成喷射通道,向喷射通道通入清洗油,对油底壳本体的底部进行冲洗,无需拆卸油底壳即可彻底清除油底壳内部的残渣,操作方便快捷,可以提高保养效率,且可以有效解决残渣长期积累会影响机油的润滑效果的问题。

技术特征:

1.一种油底壳,其特征在于,包括:

2.根据权利要求1所述的油底壳,其特征在于,所述喷射孔包括至少一个第一喷射孔和至少两个第二喷射孔,至少所述第一喷射孔设置于所述安装通道的中部,至少两个所述第二喷射孔分别位于所述第一喷射孔的两侧,所述第一喷射孔和所述第二喷射孔位于所述安装通道的同一母线上;

3.根据权利要求2所述的油底壳,其特征在于,所述第一喷射孔和所述第二喷射孔平行于所述油底壳本体的底面;所述第一喷射孔的轴线与所述第二喷射孔的轴线平行,或者,所述第一喷射孔的轴向和所述第二喷射孔的轴向均朝向所述放油孔。

4.根据权利要求2所述的油底壳,其特征在于,所述油底壳本体的底部设置至少两个导渣槽,所述导渣槽的入口端连通所述第一喷射孔或所述第二喷射孔,所述导渣槽的出口端连通所述放油孔。

5.根据权利要求1所述的油底壳,其特征在于,所述安装通道包括依次设置的通道本体、转动孔和安装孔;

6.根据权利要求5所述的油底壳,其特征在于,还包括限位环;所述限位环设置于所述安装孔中;在所述换油状态下,所述限位凸起抵接于所述限位环。

7.根据权利要求6所述的油底壳,其特征在于,所述中控管的一端设置有连接槽,所述旋转工具包括连接的把手和连接部,所述输送通道设置于所述把手和所述连接部中;所述连接部设置有与所述连接槽匹配的连接凸起,所述换油状态下,所述连接部穿过所述限位环,所述连接凸起与所述连接槽卡接。

8.根据权利要求7所述的油底壳,其特征在于,所述封堵塞包括依次连接的六角法兰盘、螺杆段和光杆段,所述螺杆段与所述安装孔螺纹连接,所述光杆段的端面设置有与所述连接槽匹配的卡接凸起。

9.根据权利要求7所述的油底壳,其特征在于,所述中控管远离所述连接槽的一端设置有透气孔,所述安装通道为盲道,所述盲道的盲端为所述通道本体远离所述转动孔的一端。

10.根据权利要求1-9任一项所述的油底壳,其特征在于,还包括复位弹簧,所述复位弹簧设置于所述安装通道中,所述复位弹簧和所述旋转工具分别位于所述中控管的两端。

11.一种发动机,其特征在于,包括权利要求1-10任一项所述的油底壳。

12.一种基于权利要求2-10任一项所述的油底壳的使用方法,其特征在于,包括:

技术总结

本申请公开了一种油底壳及其使用方法、发动机,其中,油底壳包括:油底壳本体、中控管,以及旋转工具或封堵塞;油底壳本体远离放油孔的一侧有安装通道,安装通道的内壁设置有喷射孔;中控管转动安装于安装通道中,中控管上开设有连通孔。在工作状态下,封堵塞与安装通道连接,连通孔和喷射孔沿中控管的周向错位分布;需要对油底壳进行清洗时,取下封堵塞,旋转工具插入安装通道中并于中控管连接,旋转工具转动使中控管处于连通孔与喷射孔连通的位置,向喷射通道通入清洗油,对油底壳本体底部进行冲洗,无需拆卸油底壳即可彻底清除油底壳内部的残渣,操作方便快捷,可以提高保养效率,且可以有效解决残渣长期积累会影响机油的润滑效果的问题。

技术研发人员:王静秋,赵建行,陈冲,孙桂仙

受保护的技术使用者:东风汽车集团股份有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!