活塞连杆总成及内燃机的制作方法

本技术涉及内燃机,尤其涉及一种活塞连杆总成及内燃机。

背景技术:

1、活塞是发动机汽缸体中作往复运动的机件,活塞的基本结构可分为顶部、头部和裙部。活塞在发动机汽缸体中作往复运动时,活塞侧面与气缸套内壁接触,并在气缸套内滑动。该过程中,尽管通过曲轴旋转甩出的润滑油可以飞溅润滑活塞和活塞销,但该飞溅润滑的滑动摩擦系数仅能达到0.1左右,相比于摩擦系数可以达到0.001左右的强制压力润滑,飞溅润滑的滑动摩擦系数较大,会导致较大的摩擦损失。

2、因此,将压力润滑油引入到活塞与气缸壁的接触面,形成强制压力润滑,就能减少摩擦损失。但如果将润滑油经过连杆内部油孔、活塞销中心孔引入活塞裙部,则需要在活塞销上增加径向油孔,将会影响活塞销的强度。

3、因此,现有技术中发动机活塞结构的润滑方式存在无法在降低活塞摩擦损失的同时不影响活塞销的强度的问题。

技术实现思路

1、本实用新型的目的在于解决现有技术中发动机活塞结构的润滑方式存在无法降低活塞摩擦损失的同时不影响活塞销的强度的问题。

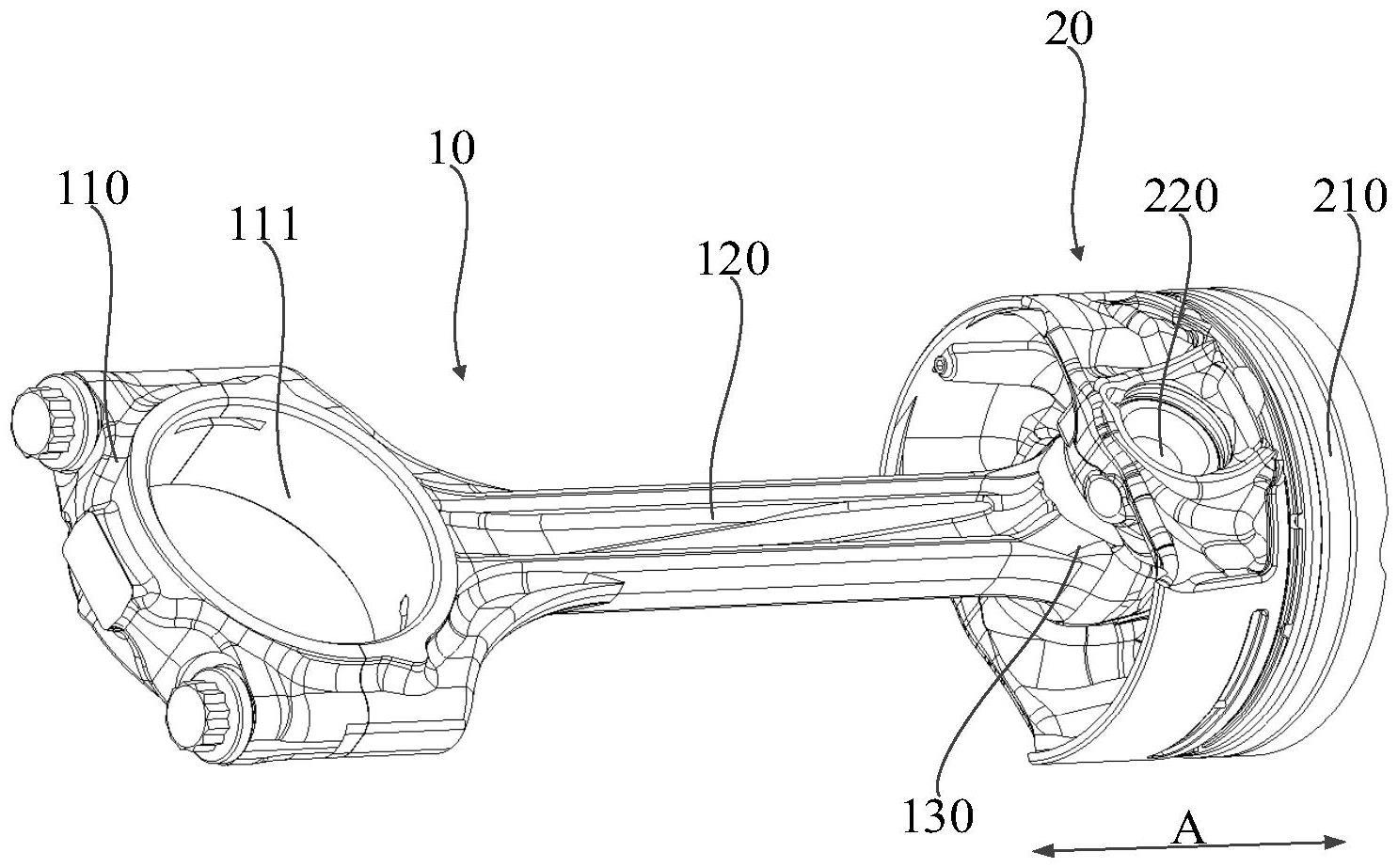

2、为解决上述问题,本实用新型提供了一种通过活塞强制压力润滑降低活塞摩擦损失且不影响活塞销强度的活塞连杆总成,包括连杆和活塞组件。其中,连杆包括依次相接的连杆大头、连杆体以及连杆小头。活塞组件包括活塞、连接销轴以及集油密封件;集油密封件设置于活塞内,且活塞通过连接销轴连接于连杆小头上,并且连杆小头远离连杆体的一侧抵接集油密封件。

3、连杆内设置有沿其长度方向延伸的连杆油道,且连杆油道的入口端延伸至连杆大头,连杆油道的出口端延伸至连杆小头;并且连杆油道的出口端为连杆小头上与集油密封件对应的位置设置的、沿连杆小头的径向方向贯穿连杆小头的第一油孔。集油密封件上与第一油孔对应的位置设置有沿活塞的轴线方向延伸的第二油孔,活塞内与第二油孔对应的位置设置有至少一条活塞油道,活塞的裙部的外周设置有至少一条沿活塞周向延伸的弧状的裙部油道。并且,第一油孔远离连杆体的一端与第二油孔的一端连通;第二油孔的另一端与各活塞油道的一端连通,各活塞油道的另一端分别延伸至活塞的外周,且与对应的裙部油道连通。

4、采用上述技术方案,润滑油通过连杆油道的入口端流入,经过连杆油道后通过连杆油道的出口端,即第一油孔流入集油密封件的第二油孔,然后通过集油密封件的第二油孔将润滑油输送至活塞油道中,再通过活塞油道最终输送至活塞裙部的外周上的弧状的裙部油道中,进而在活塞与气缸壁的接触面之间引入润滑油,以形成强制压力润滑,减少活塞与气缸壁之间的摩擦损失。并且,该活塞连杆总成是通过连杆油道、集油密封件上的第二油孔以及活塞内部的活塞油道将润滑油输送至活塞裙部的外周上的弧状的裙部油道中的,相比于需要在活塞销上增加径向油孔,使得润滑油经过连杆内部油孔、活塞销中心孔引入活塞裙部的方案,本实用新型中的活塞连杆总成无需在用于连接活塞和连杆小头的连接销轴上设置油孔,从而能够避免油孔对连接销轴的强度的影响。

5、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种活塞连杆总成,连杆小头远离连杆体的外周侧设置有弧状的密封外周面,且密封外周面上与第一油孔对应的位置设置有通孔,用于连通第一油孔的一端与第二油孔的一端。集油密封件抵接连杆小头的侧面设置为圆弧密封曲面,圆弧密封曲面与密封外周面适配,且第二油孔的一端位于圆弧密封曲面上。

6、活塞内设置有两条活塞油道,且两条活塞油道分别为第一活塞油道和第二活塞油道。活塞的裙部的外周设置有两条裙部油道,且两条裙部油道分别为第一裙部油道和第二裙部油道,第一裙部油道与第一活塞油道的另一端连通,第二裙部油道与第二活塞油道的另一端连通;并且,沿活塞的轴线方向上,第一裙部油道比第二裙部油道更靠近活塞油道。

7、采用上述技术方案,连杆小头上的密封外周面与集油密封件上的圆弧密封曲面的设计能够进一步提高连杆小头与集油密封件之间的密封性能,从而减少润滑油的泄漏。活塞内设置两条活塞油道,活塞的裙部的外周设置两条裙部油道能够保证在活塞与气缸壁的接触面之间形成强制压力润滑。

8、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种活塞连杆总成,集油密封件上远离连杆小头的侧面设置有凹槽,凹槽与第二油孔的另一端连通,且凹槽的两端分别沿集油密封件的径向方向延伸至集油密封件的外周侧。并且,凹槽的两端分别与第一活塞油道的一端和第二活塞油道的一端连通。

9、采用上述技术方案,集油密封件上凹槽的设置能够起到导油作用,使得经过第二油孔的润滑油通过凹槽能更好地被引导至第一活塞油道和第二活塞油道中,从而减少润滑油从活塞与集油密封件之间的间隙泄漏。

10、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种活塞连杆总成,活塞内与集油密封件对应的位置设置有安装槽,且集油密封件通过安装槽安装于活塞内。并且,第一裙部油道与第一活塞油道的另一端连通。

11、活塞的裙部上与第二裙部油道对应的位置设置有连接流道,连接流道与第二裙部油道连通,且连接流道的一端与第二活塞油道的另一端连通,另一端沿活塞的轴线方向延伸至活塞的端面上。并且,活塞组件还包括堵塞,堵塞安装于连接流道的另一端上。

12、采用上述技术方案,该实施方式中,集油密封件是安装于活塞内的,即集油密封件是单独生产加工的,故此种设置方式能够便于集油密封件的加工制造。并且,该实施方式中,第二裙部油道和第二活塞油道之间是通过设置在活塞裙部上的连接流道连通的,相比于第二活塞油道延伸到活塞裙部上并直接与第二裙部油道连通的设置方式,第二裙部油道和第二活塞油道通过连接流道连通的设置方式能够减轻活塞的重量。另外,堵塞的设置能够避免润滑油通过连接流道泄露。

13、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种活塞连杆总成,集油密封件一体成型于活塞内。

14、采用上述技术方案,此种设置方式能够使得活塞组件的内部结构更加紧凑,还能提高活塞与集油密封件之间的密封性能。

15、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种活塞连杆总成,集油密封件的圆弧密封曲面上设置有环状密封槽,且环状密封槽位于第二油孔的一端的周侧。活塞组件还包括密封环,且密封环嵌设在环状密封槽内,并密封连接于连杆小头的密封外周面与环状密封槽之间。

16、采用上述技术方案,环状密封槽与密封环的设置提高了连杆小头与集油密封件之间的密封性能,从而进一步提高了该活塞连杆总成的密封性能。

17、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种活塞连杆总成,连杆大头上设置有第一连接孔,连杆小头上设置有第二连接孔。连杆油道包括连接通道和半环状油槽;其中,连接通道设置于连杆体内,半环状油槽设置于连杆小头的第二连接孔的侧壁上、且沿第二连接孔的周向延伸。并且,连接通道的一端延伸至连杆大头的第一连接孔,连接通道的另一端与半环状油槽的一端连通;半环状油槽的另一端与第一油孔靠近连杆体的另一端连通。

18、采用上述技术方案,润滑油来自曲轴,然后通过连杆大头的第一连接孔流入连杆体内的连接通道、连杆小头的半环状油槽和第一油孔输送至活塞组件中,并最终输送至活塞外周侧。

19、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种活塞连杆总成,连杆大头的第一连接孔上设置有弧状的引油槽,且引油槽作为连杆油道的入口端与连接通道的一端连通。并且,连接通道在连杆体内相对于连杆体的长度方向倾斜设置。

20、采用上述技术方案,引油槽能够起到导油作用,使得润滑油进入连杆油道的位置偏离连杆体的轴线,进而避免连杆油道的入口端处于连杆大头上的第一连接孔的较大受力区域。

21、根据本实用新型的另一具体实施方式,本实用新型的实施方式公开了一种活塞连杆总成,连杆小头的第二连接孔内固定连接有衬套,且半环状油槽设置于衬套的内侧壁上。

22、采用上述技术方案,衬套的设置能够减少连杆小头与连接销轴之间的摩擦。并且,当连杆小头的第二连接孔内固定连接有衬套时,半环状油槽是设置于衬套的内侧壁上的,相比于将半环状油槽直接设置于连杆小头的第二连接孔的内侧壁上的方式,此种设置方式还能避免半环状油槽对连杆小头的强度的影响。

23、本实用新型的一种实施方式还提供了一种内燃机,包括上述任意一种活塞连杆总成。

24、采用上述技术方案,该内燃机中,润滑油从曲轴输送至连杆内的连杆油道后,通过集油密封件上的第二油孔以及活塞内部的活塞油道将润滑油输送至活塞裙部的外周上的弧状的裙部油道中,进而在活塞与气缸壁的接触面之间引入润滑油,以形成强制压力润滑,减少活塞与气缸壁之间的摩擦损失。相比于需要在活塞销上增加径向油孔,使得润滑油经过连杆内部油孔、活塞销中心孔引入活塞裙部的强制压力润滑方案,该内燃机的活塞连杆总成无需在用于连接活塞和连杆小头的连接销轴上设置油孔,从而能够避免油孔对连接销轴的强度的影响。

25、本实用新型的有益效果是:

26、本实用新型提供的活塞连杆总成包括连杆和活塞组件。连杆包括依次相接的连杆大头、连杆体以及连杆小头。活塞组件包括活塞、连接销轴以及集油密封件;集油密封件设置于活塞内,且活塞通过连接销轴连接于连杆小头上,并且连杆小头远离连杆体的一侧抵接集油密封件。连杆内设置有沿其长度方向延伸的连杆油道,且连杆油道的出口端为连杆小头上与集油密封件对应的位置设置的、沿连杆小头的径向方向贯穿连杆小头的第一油孔。集油密封件上与第一油孔对应的位置设置有沿活塞的轴线方向延伸的第二油孔,活塞内与第二油孔对应的位置设置有至少一条活塞油道,活塞的裙部的外周设置有至少一条沿活塞周向延伸的弧状的裙部油道。润滑油通过连杆油道的入口端流入,经过连杆油道后通过连杆油道的出口端,即第一油孔流入集油密封件的第二油孔,然后通过集油密封件的第二油孔将润滑油输送至活塞油道中,再通过活塞油道最终输送至活塞裙部的外周上的弧状的裙部油道中,进而在活塞与气缸壁的接触面之间引入润滑油,以形成强制压力润滑,减少活塞与气缸壁之间的摩擦损失。

27、并且,该活塞连杆总成是通过连杆油道、集油密封件上的第二油孔以及活塞内部的活塞油道将润滑油输送至活塞裙部的外周上的弧状的裙部油道中的,相比于需要在活塞销上增加径向油孔,使得润滑油经过连杆内部油孔、活塞销中心孔引入活塞裙部的方案,本实用新型中的活塞连杆总成无需在用于连接活塞和连杆小头的连接销轴上设置油孔,从而能够避免油孔对连接销轴的强度的影响。

28、本实用新型其他特征和相应的有益效果在说明书的后面部分进行阐述说明,且应当理解,至少部分有益效果从本实用新型说明书中的记载变的显而易见。

- 还没有人留言评论。精彩留言会获得点赞!