一种气门弹簧锁止机构和具有其的车辆的制作方法

本技术涉及车辆,具体涉及一种气门弹簧锁止机构和具有其的车辆。

背景技术:

1、车用发动机为保证气门有效闭合,通常设置有气门弹簧。气门弹簧一端贴合在气缸盖上,另一端通过气门弹簧座与气门连接,气门弹簧座与气门之间通过气门锁夹实现单向连接,即气门弹簧座可单方向装配到气门上,不能反方向脱落,以实现传递气门弹簧力的功能。气门锁夹通常有两片,即内圈和外圈,气门锁夹的外圈为圆锥面,该圆锥面用于与气门弹簧座内圈的圆锥面配合,气门锁夹的内圈设有半圆结构,半圆结构用于卡紧在气门杆部凹槽内。

2、也就是说,传统的气门锁夹一般为两片式结构,且外圆为圆锥面,零件加工制造困难,气门弹簧座装配工艺复杂,通常需要专门的工装进行装配;气门弹簧座和气门锁夹组成的结构重量较大,为保证气门及时回位,需要较大气门弹簧弹力,进而需要在凸轮轴上施加更大的扭矩驱动气门开启,大大降低了发动机有效热效率。

技术实现思路

1、本实用新型要解决的技术问题是现有的气门弹簧通过气门锁夹与气门相连,结构复杂,重量大,降低了发动机热效率。

2、有鉴于此,本实用新型提供一种气门弹簧锁止机构。

3、本实用新型还提供一种具有上述气门弹簧锁止机构的车辆。

4、为解决上述技术问题,本实用新型采用以下技术方案:

5、根据本实用新型第一方面实施例的气门弹簧锁止机构包括:

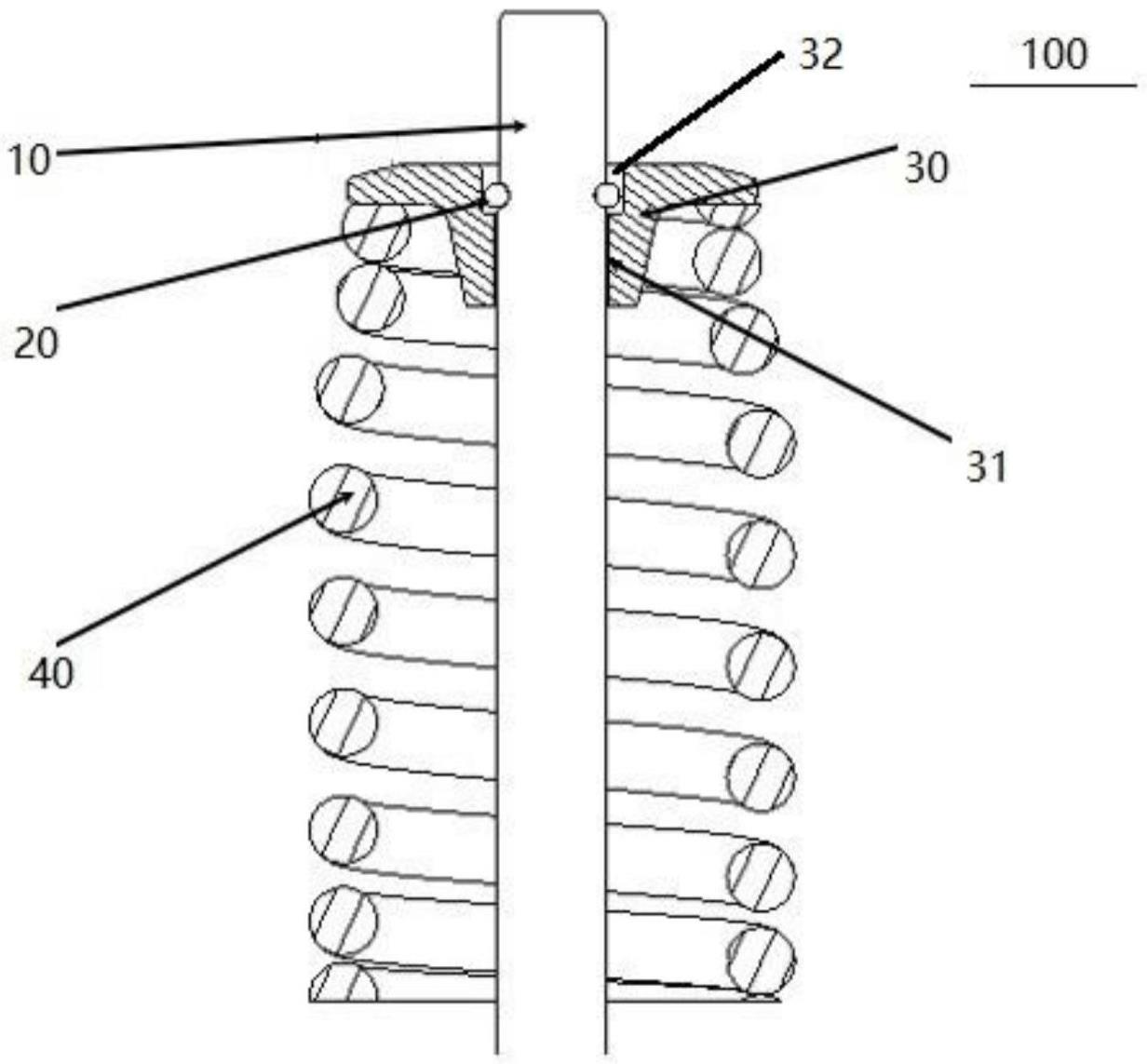

6、气门,所述气门一端的外壁面限定有安装槽;

7、止挡件,所述止挡件的至少一部分设在所述安装槽内,另一部分凸出所述安装槽;

8、弹簧座,所述弹簧座内限定有沿其轴向延伸的安装腔,所述安装腔形成为柱形腔且套设在所述气门上,所述安装腔的上端形成为卡接槽,所述止挡件止抵所述卡接槽以固定所述弹簧座。

9、根据本实用新型实施例的气门弹簧锁止机构还可以具有以下技术特征。

10、进一步地,所述卡接槽形成为直径大于所述安装腔直径的环形槽,所述卡接槽的内壁面止抵所述止挡件。

11、进一步地,所述安装槽沿所述气门外壁面的周向延伸设置。

12、进一步地,所述安装槽形成为横截面为半圆形的环形槽,所述止挡件形成为横截面为圆形的环形件。

13、进一步地,所述止挡件形成为卡簧。

14、进一步地,所述弹簧座与所述气门间隙配合。

15、根据本实用新型第二方面实施例的车辆包括上述实施例所述的气门弹簧锁止机构。

16、本实用新型的上述技术方案至少具有以下技术效果:

17、根据本实用新型实施例的气门弹簧锁止机构,通过止挡件与卡接槽相配合,不仅能够避免弹簧脱落,而且便于弹簧座的加工和装配,同时能够提高整机热效率。

技术特征:

1.一种气门弹簧锁止机构,其特征在于,包括:

2.根据权利要求1所述的气门弹簧锁止机构,其特征在于,所述卡接槽形成为直径大于所述安装腔直径的环形槽,所述卡接槽的内壁面止抵所述止挡件。

3.根据权利要求2所述的气门弹簧锁止机构,其特征在于,所述安装槽沿所述气门外壁面的周向延伸设置。

4.根据权利要求3所述的气门弹簧锁止机构,其特征在于,所述安装槽形成为横截面为半圆形的环形槽,所述止挡件形成为横截面为圆形的环形件。

5.根据权利要求1所述的气门弹簧锁止机构,其特征在于,所述止挡件形成为卡簧。

6.根据权利要求1所述的气门弹簧锁止机构,其特征在于,所述弹簧座与所述气门间隙配合。

7.一种车辆,其特征在于,包括权利要求1-6中任一项所述的气门弹簧锁止机构。

技术总结

本技术提供一种气门弹簧锁止机构和具有其的车辆,气门弹簧锁止机构包括:气门,所述气门一端的外壁面限定有安装槽;止挡件,所述止挡件的至少一部分设在所述安装槽内,另一部分凸出所述安装槽;弹簧座,所述弹簧座内限定有沿其轴向延伸的安装腔,所述安装腔形成为柱形腔且套设在所述气门上,所述安装腔的上端形成为卡接槽,所述止挡件止抵所述卡接槽以固定所述弹簧座。根据本技术实施例的气门弹簧锁止机构,通过止挡件与卡接槽相配合,不仅能够避免弹簧脱落,而且便于弹簧座的加工和装配,同时能够提高整机热效率。

技术研发人员:马茂

受保护的技术使用者:北京汽车动力总成有限公司

技术研发日:20230302

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!