一种耐磨的液压挺杆的制作方法

本技术涉及液压挺杆,特别是一种耐磨的液压挺杆。

背景技术:

1、活塞发动机中,在凸轮与气门推杆之间设置液压挺杆,可自动补偿气门间隙,取消调整气门间隙的相关部件,使结构大为简化,同时消除了由气门间隙引起的噪声和冲击。液力挺杆由挺杆体、柱塞、球座、柱塞弹簧、单向阀和单向阀弹簧等组成。挺杆体和柱塞上有油孔与发动机机体上相应的油孔相通。球座为推杆的支承座。

2、当凸轮旋转时,会驱动液压挺杆移动,挺杆体的下端面始终与凸轮接触,挺杆体与凸轮之间存在滑动摩擦,容易导致挺杆体磨损。由于柱塞在挺杆体中轴向移动,挺杆体内壁和柱塞间摩擦产生磨损,尤其是在有杂质情况下,从而影响柱塞的使用寿命。

3、需要说明的是,上述内容属于发明人的技术认知范畴,并不必然构成现有技术。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种耐磨的液压挺杆。

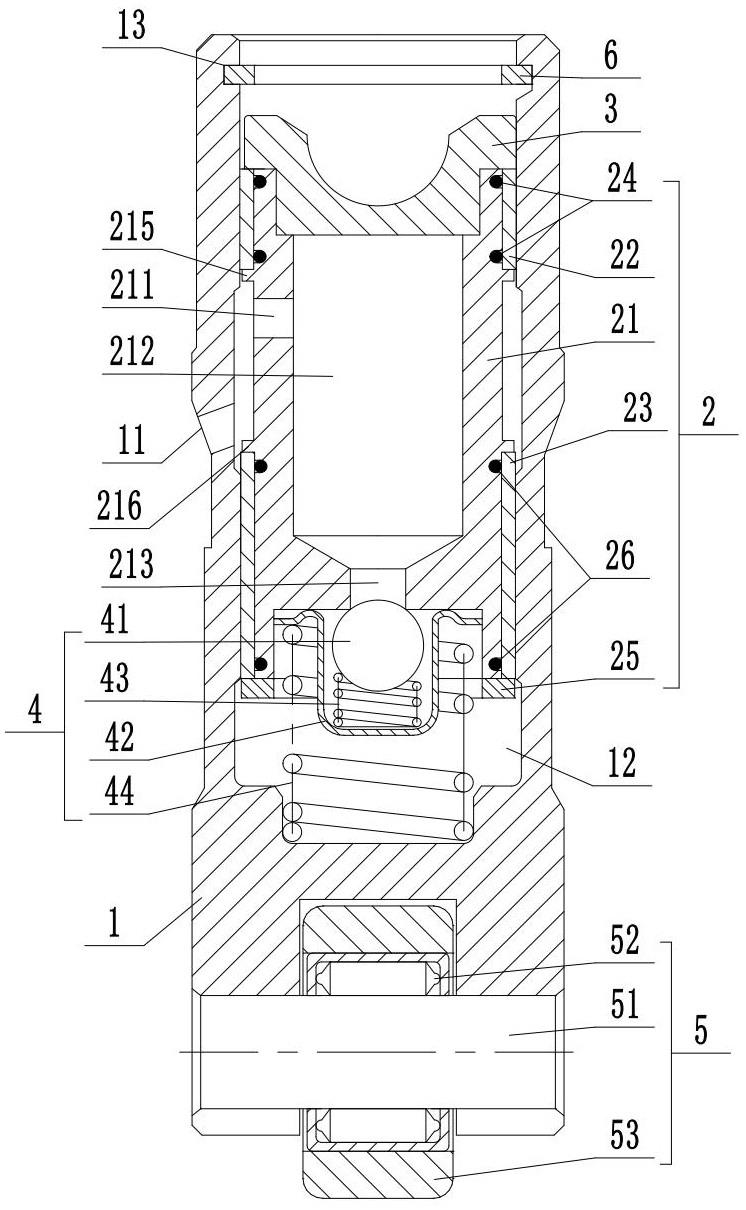

2、为了实现上述目的,本实用新型提供了一种耐磨的液压挺杆,包括挺杆体、柱塞和球座,柱塞和球座均设置在挺杆体内,所述挺杆体的侧壁上设置有第一进油孔,所述柱塞包括柱塞体、上层耐磨环和下层耐磨环,柱塞体的侧壁上设置有与第一进油孔连通的第二进油孔,柱塞体上部安装有与挺杆体内壁滑动连接的上层耐磨环,柱塞体下部安装有与挺杆体内壁滑动连接的下层耐磨环;球座与柱塞体上端连接;柱塞体内部设置有用于容纳液压油的空腔,空腔与第二进油孔连通,挺杆体与柱塞底部间形成容置腔,柱塞体底部设有连通空腔和容置腔的第三进油孔,容置腔内安装有用于防止容置腔内的液压油由第三进油孔向空腔流动的单向阀;挺杆体下端安装有用于与凸轮接触配合的滚轮组件。

3、优选的,所述柱塞体顶部设有容纳槽,球座下部固定安装在容纳槽内。

4、优选的,所述柱塞体外壁上形成有第一环边和第二环边,第一环边位于第二进油孔上方,第二环边位于第二进油孔下方,第一环边、第二环边与柱塞体形成连通第一进油孔与第二进油孔的油槽。

5、优选的,所述球座上部直径大于柱塞体外径,所述上层耐磨环卡装在第一环边与球座顶部之间。

6、优选的,所述柱塞体外壁上且位于上层耐磨环内侧开设有上层环槽,上层环槽内安装有与上层耐磨环密封连接的上层密封环。

7、优选的,所述上层环槽设置为两个,其中一个上层环槽位于上层耐磨环上部内侧,另一个上层环槽位于上层耐磨环下部内侧。

8、优选的,所述柱塞体底部固定有端盖,端盖直径大于柱塞体外径,所述下层耐磨环卡装在第二环边与端盖之间。

9、优选的,所述柱塞体外壁上且位于下层耐磨环内侧开设有下层环槽,下层环槽内安装有与下层耐磨环密封连接的下层密封环。

10、优选的,所述下层环槽设置为两个,其中一个下层环槽位于下层耐磨环上部内侧,另一个下层环槽位于下层耐磨环下部内侧。

11、优选的,所述滚轮组件包括滚轮轴、滚针轴承和滚轮,滚轮轴与挺杆体固定连接,滚轮通过滚针轴承转动安装在滚轮轴上。

12、与现有技术相比,本技术方案具有以下有益效果:

13、通过上层耐磨环和下层耐磨环与挺柱体内壁接触,代替柱塞体与挺柱体外壁接触,可起到保护柱塞体的作用,上层耐磨环和下层耐磨环选用耐磨材质制成,从而提高耐磨性能;

14、通过依次卸下卡簧、球座,可将上层耐磨环卸下;卸下端盖后,可将下层耐磨环卸下,上层耐磨环和下层耐磨环装卸方便,操作简单;

15、通过将上层耐磨环插入柱塞体上部,使上层耐磨环下端与上层环边抵接,然后再安装球座,球座上部的边缘超过柱塞体上部的边缘,可阻挡上层耐磨环向上移动,对上层耐磨环起到固定作用,使得上层耐磨环固定牢固;通过将下层耐磨环插入柱塞体下部,下层耐磨环上端与下层环边抵接,然后再安装端盖,端盖上部的边缘超过柱塞体下部的边缘,可阻挡下层耐磨环向下移动,对下层耐磨环起到固定作用,使得下层耐磨环固定牢固;

16、上层耐磨环和下层耐磨环的生产成本远低于柱塞体,上层耐磨环和下层耐磨环的更换相较于柱塞体的更换,更节省成本。

技术特征:

1.一种耐磨的液压挺杆,包括挺杆体(1)、柱塞(2)和球座(3),柱塞(2)和球座(3)均设置在挺杆体(1)内,所述挺杆体(1)的侧壁上设置有第一进油孔(11),其特征在于,所述柱塞(2)包括柱塞体(21)、上层耐磨环(22)和下层耐磨环(23),柱塞体(21)的侧壁上设置有与第一进油孔(11)连通的第二进油孔(211),柱塞体(21)上部安装有与挺杆体(1)内壁滑动连接的上层耐磨环(22),柱塞体(21)下部安装有与挺杆体(1)内壁滑动连接的下层耐磨环(23);球座(3)与柱塞体(21)上端连接;柱塞体(21)内部设置有用于容纳液压油的空腔(212),空腔(212)与第二进油孔(211)连通,挺杆体(1)与柱塞(2)底部间形成容置腔(12),柱塞体(21)底部设有连通空腔(212)和容置腔(12)的第三进油孔(213),容置腔(12)内安装有用于防止容置腔(12)内的液压油由第三进油孔(213)向空腔(212)流动的单向阀(4);挺杆体(1)下端安装有用于与凸轮接触配合的滚轮组件(5)。

2.根据权利要求1所述的耐磨的液压挺杆,其特征在于,所述柱塞体(21)顶部设有容纳槽(214),球座(3)下部固定安装在容纳槽(214)内。

3.根据权利要求2所述的耐磨的液压挺杆,其特征在于,所述柱塞体(21)外壁上形成有第一环边(215)和第二环边(216),第一环边(215)位于第二进油孔(211)上方,第二环边(216)位于第二进油孔(211)下方,第一环边(215)、第二环边(216)与柱塞体(21)形成连通第一进油孔(11)与第二进油孔(211)的油槽。

4.根据权利要求3所述的耐磨的液压挺杆,其特征在于,所述球座(3)上部直径大于柱塞体(21)外径,所述上层耐磨环(22)卡装在第一环边(215)与球座(3)顶部之间。

5.根据权利要求4所述的耐磨的液压挺杆,其特征在于,所述柱塞体(21)外壁上且位于上层耐磨环(22)内侧开设有上层环槽(217),上层环槽(217)内安装有与上层耐磨环(22)密封连接的上层密封环(24)。

6.根据权利要求5所述的耐磨的液压挺杆,其特征在于,所述上层环槽(217)设置为两个,其中一个上层环槽(217)位于上层耐磨环(22)上部内侧,另一个上层环槽(217)位于上层耐磨环(22)下部内侧。

7.根据权利要求3所述的耐磨的液压挺杆,其特征在于,所述柱塞体(21)底部固定有端盖(25),端盖(25)直径大于柱塞体(21)外径,所述下层耐磨环(23)卡装在第二环边(216)与端盖(25)之间。

8.根据权利要求4所述的耐磨的液压挺杆,其特征在于,所述柱塞体(21)外壁上且位于下层耐磨环(23)内侧开设有下层环槽(218),下层环槽(218)内安装有与下层耐磨环(23)密封连接的下层密封环(26)。

9.根据权利要求8所述的耐磨的液压挺杆,其特征在于,所述下层环槽(218)设置为两个,其中一个下层环槽(218)位于下层耐磨环(23)上部内侧,另一个下层环槽(218)位于下层耐磨环(23)下部内侧。

10.根据权利要求1所述的耐磨的液压挺杆,其特征在于,所述滚轮组件(5)包括滚轮轴(51)、滚针轴承(52)和滚轮(53),滚轮轴(51)与挺杆体(1)固定连接,滚轮(53)通过滚针轴承(52)转动安装在滚轮轴(51)上。

技术总结

本技术公开了一种耐磨的液压挺杆,包括挺杆体、柱塞和球座,柱塞和球座均设置在挺杆体内,挺杆体的侧壁上设置有第一进油孔,柱塞包括柱塞体、上层耐磨环和下层耐磨环,柱塞体的侧壁上设置有与第一进油孔连通的第二进油孔,柱塞体上部安装有与挺杆体内壁滑动连接的上层耐磨环,柱塞体下部安装有与挺杆体内壁滑动连接的下层耐磨环;球座与柱塞体上端连接;挺杆体下端安装有用于与凸轮接触配合的滚轮组件。通过设置耐磨性更好的上层耐磨环和下层耐磨环代替柱塞体与挺柱体内壁接触,可起到保护柱塞体的作用,上层耐磨环和下层耐磨环的装卸方便,节省成本。

技术研发人员:李树海,张海垒,李宗凯,李浩

受保护的技术使用者:邯郸市泰普特汽配制造有限公司

技术研发日:20230307

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!