一种背压机组轴封加热器及冷渣器冷却水系统的制作方法

本技术属于背压汽轮发电机组冷却水系统,具体为一种背压机组轴封加热器及冷渣器冷却水系统。

背景技术:

1、轴封抽气加热器为背压汽轮发电机组轴封系统中的重要设备,用以抽吸从汽轮机轴封逸出的蒸汽,以避免排入汽机房或进入系统,同时回收蒸汽余热,提高汽轮机组的经济运行。冷渣器是循环流化床锅炉一个重要的辅机设备;其主要作用是:(1)回收热量,加热给水,起到省煤器的作用。(2)加热冷二次风,起空气预热器的作用。(3)对炉膛排出的渣起冷却作用。(4)保持炉膛物料平衡和保持床料的良好流化。(5)对细颗粒进行选择性回送,提高燃烧和脱硫效率。

2、对于凝汽式机组,轴封加热器及冷渣器通常采用凝结水来冷却;但是对于背压机组,由于没有凝汽器,没有凝结水系统。轴封加热器及冷渣器需要专门设置除盐水系统来冷却。当机组对外供热凝结水回水率较低时候,可以采用除盐水补水来进行冷却。

3、现有技术的缺陷有:(1)冷却水水量受热负荷影响较大

4、当机组对外供热凝结水回水率较低时,可以采用除盐水补水作为轴封加热器及冷渣器的冷却水源。但是背压机组的热负荷受外界影响较大;设计热负荷较实际热负荷往往有较大差别。当实际热负荷较低时,导致除盐水补水量较设计水量偏小;无法满足轴封加热器或冷渣器的冷却水水量需求;导致轴封加热器无法正常工作影响汽轮发电机组安全运行;导致锅炉排渣无法冷却;影响排渣系统安全运行。

5、2)设置单独除盐水冷却系统,增加投资

6、当轴封加热器或冷渣器冷却水量不足时,通常需要单独增设一套除盐水冷却系统,水工专业需要增加冷却塔、冷却水水泵等设施增加投资。

7、3)不能实现轴封加热器的串并联运行

8、常规除盐水补水系统采用母管制,两台机组的轴封加热器只能并列运行,不能实现串联运行。

9、4)除氧器水位不能实现自动调节

10、常规除盐水补水系统经过轴封加热器、冷渣器系统以后直接接入除氧器,没有设置电动调节阀组,无法实现除氧器水位自动调节。

技术实现思路

1、针对现有技术中存在的不足,本实用新型提供一种背压机组轴封加热器及冷渣器冷却水系统,当机组热负荷较小情况下保证轴封加热器及冷渣器的冷却水量;实现两台机组轴封加热器的串并联运行。

2、为达到上述目的,本发明采取的技术方案包括:

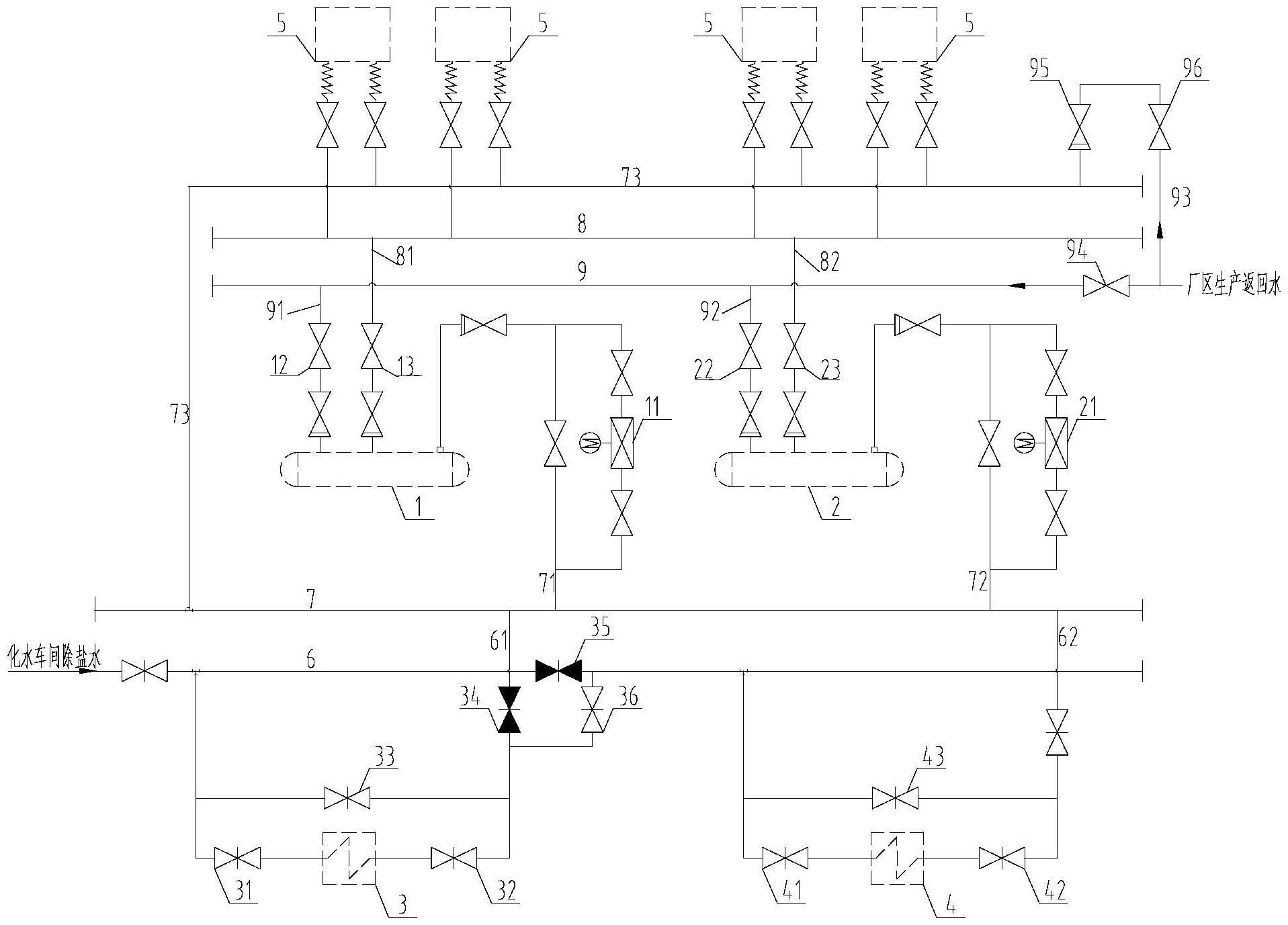

3、一种背压机组轴封加热器及冷渣器冷却水系统,包括轴封加热器组件、冷渣器组件和除氧器组件,所述轴封加热器组件和冷渣器组件分别经管道连接除氧器组件;

4、所述轴封加热器组件包括依次连接的第一轴封加热器和第二轴封加热器,所述第一轴封加热器和第二轴封加热器之间通过第一管道连接,所述第一管道连通第二管道,所述第一轴封加热器和第二轴封加热器之间设置切换阀组,所述切换阀组实现第一轴封加热器和第二轴封加热器的串并联运行;

5、所述除氧器组件包括第一除氧器和第二除氧器,所述第一除氧器和第二除氧器分别通过电动调节阀组件与所述第二管道连接,所述电动调节阀组件实现第一除氧器和第二除氧器的水位自动调节;

6、所述第二管道还连接冷渣器组件,所述冷渣器组件通过第三管道与所述除氧器组件连接。

7、所述第一管道通入的除盐水经过轴封加热器组件冷却后,一部分流入冷渣器组件再流入除氧器组件,另一部分直接流入冷渣器组件后再流入除氧器组件。

8、进一步的,还包括第四管道,所述第四管道分别与第二管道、第三管道和除氧器组件连接,所述第四管道通入厂区生产返回水。

9、进一步的,所述第一轴封加热器的进水口管道上设置第一手动闸阀,所述第一轴封加热器的出水口管道上设置第二手动闸阀,所述第一轴封加热器还连接设置第三手动闸阀作为旁路阀;

10、所述第二轴封加热器的进水口管道上设置第七手动闸阀,所述第二轴封加热器的出水口管道上设置第八手动闸阀,所述第二轴封加热器还连接设置第九手动闸阀作为旁路阀。

11、进一步的,所述切换阀组包括与第四手动闸阀、第五手动闸阀和第六手动闸阀,所述第四手动闸阀和第五手动闸阀依次设置在第一轴封加热器与第二轴封加热器的连接管路上,第六手动闸阀与第四手动闸阀和第五手动闸阀并联。

12、进一步的,所述第一管道分别设置第一支管和第二支管与所述第二管道连通;所述第五手动闸阀设置在第一管道上。

13、进一步的,所述电动调节阀组件包括与第一除氧器连接的第一电动调节阀和与第二除氧器连接的第二电动调节阀,所述第二管道分别设置第三支管、第四支管和第五支管,所述第三支管上设置第一电动调节阀,所述第四支管上设置第二电动调节阀,所述第五支管与多个冷渣器组件连接。

14、进一步的,所述冷渣器组件中冷渣器的数量至少为4个。

15、进一步的,所述冷渣器的进水口管道与所述第五支管连通,所述冷渣器的出水口管道与所述第三管道连通,所述第三管道分别设置第六支管和第七支管均经过第四管道与所述第一除氧器和第二除氧器连接,所述第六支管和第七支管上分别设置第二手动截止阀和第四手动截止阀。

16、进一步的,所述第四管道分别设置第八支管和第九支管与所述第一除氧器和第二除氧器连接,所述第八支管和第九支管上分别设置第一手动截止阀和第三手动截止阀。

17、进一步的,所述第九支管上还设置第十支管与所述第五支管连通,第七支管与第十支管之间设置第五手动截止阀,所述第十支管上设置止回阀和第六手动截止阀。

18、本实用新型相较于现有技术具有以下技术效果:

19、本实用新型提供的背压机组轴封加热器及冷渣器冷却水系统,通过切换阀组可实现两台机组轴封加热器的串并联运行;通过生产返回水补水管路保证冷渣器冷却水量需求;同时设置的电动调节阀组件实现除氧器水位自动调节。

技术特征:

1.一种背压机组轴封加热器及冷渣器冷却水系统,其特征在于,包括轴封加热器组件、冷渣器组件和除氧器组件,所述轴封加热器组件和冷渣器组件分别经管道连接除氧器组件;

2.根据权利要求1所述的背压机组轴封加热器及冷渣器冷却水系统,其特征在于,还包括第四管道(9),所述第四管道(9)分别与第二管道(7)、第三管道(8)和除氧器组件连接。

3.根据权利要求2所述的背压机组轴封加热器及冷渣器冷却水系统,其特征在于,所述第一轴封加热器(3)的进水口管道上设置第一手动闸阀(31),所述第一轴封加热器(3)的出水口管道上设置第二手动闸阀(32),所述第一轴封加热器(3)还连接设置第三手动闸阀(33)作为旁路阀;

4.根据权利要求1所述的背压机组轴封加热器及冷渣器冷却水系统,其特征在于,所述切换阀组包括与第四手动闸阀(34)、第五手动闸阀(35)和第六手动闸阀(36),所述第四手动闸阀(34)和第五手动闸阀(35)依次设置在第一轴封加热器(3)与第二轴封加热器(4)的连接管路上,第六手动闸阀(36)与第四手动闸阀(34)和第五手动闸阀(35)并联。

5.根据权利要求4所述的背压机组轴封加热器及冷渣器冷却水系统,其特征在于,所述第一管道(6)分别设置第一支管(61)和第二支管(61)与所述第二管道(7)连通;所述第五手动闸阀(35)设置在第一管道(6)上。

6.根据权利要求1、2或3所述的背压机组轴封加热器及冷渣器冷却水系统,其特征在于,所述电动调节阀组件包括与第一除氧器(1)连接的第一电动调节阀(11)和与第二除氧器(2)连接的第二电动调节阀(21),所述第二管道(7)分别设置第三支管(71)、第四支管(72)和第五支管(73),所述第三支管(71)上设置第一电动调节阀(11),所述第四支管(72)上设置第二电动调节阀(21),所述第五支管(73)与所述冷渣器组件连接。

7.根据权利要求1所述的背压机组轴封加热器及冷渣器冷却水系统,其特征在于,所述冷渣器组件中冷渣器(5)的数量至少为4个。

8.根据权利要求6所述的背压机组轴封加热器及冷渣器冷却水系统,其特征在于,所述冷渣器(5)的进水口管道与所述第五支管(73)连通,所述冷渣器(5)的出水口管道与所述第三管道(8)连通,所述第三管道(8)分别设置第六支管(81)和第七支管(82)均经过第四管道(9)与所述第一除氧器(1)和第二除氧器(2)连接,所述第六支管(81)和第七支管(82)上分别设置第二手动截止阀(13)和第四手动截止阀(23)。

9.根据权利要求8所述的背压机组轴封加热器及冷渣器冷却水系统,其特征在于,所述第四管道(9)分别设置第八支管(91)和第九支管(92)与所述第一除氧器(1)和第二除氧器(2)连接,所述第八支管(91)和第九支管(92)上分别设置第一手动截止阀(12)和第三手动截止阀(22)。

10.根据权利要求9所述的背压机组轴封加热器及冷渣器冷却水系统,其特征在于,所述第九支管(92)上还设置第十支管(93)与所述第五支管(73)连通,第七支管(82)与第十支管(93)之间设置第五手动截止阀(94),所述第十支管(93)上设置止回阀(95)和第六手动截止阀(96)。

技术总结

本技术公开了一种背压机组轴封加热器及冷渣器冷却水系统,包括轴封加热器组件、冷渣器组件和除氧器组件,轴封加热器组件和冷渣器组件分别经管道连接除氧器组件;轴封加热器组件包括依次连接的第一轴封加热器和第二轴封加热器,第一轴封加热器和第二轴封加热器之间通过第一管道连接,第一管道连通第二管道,第一轴封加热器和第二轴封加热器之间设置切换阀组,切换阀组实现第一轴封加热器和第二轴封加热器的串并联运行。本技术提供的背压机组轴封加热器及冷渣器冷却水系统,通过切换阀组可实现两台机组轴封加热器的串并联运行;通过生产返回水补水管路保证冷渣器冷却水量需求;同时设置的电动调节阀组件实现除氧器水位自动调节。

技术研发人员:王博一,王杰,岳小洁,刘志杰,郭相敏

受保护的技术使用者:西安陕鼓动力股份有限公司

技术研发日:20230330

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!