一种自润滑高效混合冷型氢喷射器及直喷氢内燃机

本技术属于氢内燃机领域,更具体地,涉及一种自润滑高效混合冷型氢喷射器及直喷氢内燃机。

背景技术:

1、近年来,车船用内燃机迎来了多种替代能源的应用。氢能的利用是替代能源中重要的一环。氢内燃机具有近零碳排放、高热效率、低成本、可沿用传统内燃机生产技术等优势;缸内高压直喷具有规避回火、提高升功率、提高热效率等优势。因此,高压直喷氢内燃机成为了研究机构与企业的关注对象,而与之相适应的喷氢器也就成为了氢内燃机的一大关键技术。

2、然后,采用高压直喷氢会带来一些重要问题,具体来说,氢气无法润滑零件,阻尼作用弱,同时喷氢器超高速运转,对抗磨损设计提出更高要求,例如,现用的某款喷氢器每次使用前需人工向内部配合面注射润滑油,其使用寿命仍只有48小时;此外,氢气分子量小,且可燃极限宽,点火能量低,对密封设计与冷却设计提出更高要求,需要避免喷氢器成为燃烧室热点,以免发生早燃。

3、氢气的上述容易着火特点还带来爆震问题。基于分层稀薄燃烧技术,可以减少爆震,提高热效率。但由于氢气易扩散,因此需要专门设计喷氢器喷孔,实现聚焦旋流喷射,一方面使氢气聚集在火花塞附近,避免氢气接近高温壁面,一方面通过旋流,实现氢气浓区的氢气-空气混合,提高燃烧速度。

4、申请号202220450571.5相应专利提供了一种氢内燃机喷射器,其利用了多股分氢束形成总氢束旋流促进氢-空混合的思想。然而其旋流产生于预混合腔,轴向速度过小,且喷嘴处流阻大,容易造成旋流强度衰减、喷嘴处早燃和喷氢流量不足,并且不能满足分层燃烧抑制爆震的需求;另一方面,其针阀与阀体的端部配合面间采用垫圈结构,而垫圈未得到有效固定,容易离开其工作位置造成失效,同时并不能减少磨损强度而仅仅将磨损转移到了垫圈上。

5、申请号202220448673.3相应专利提供了一种氢内燃机喷氢器,其利用空气流对喷嘴降温以抑制早燃。然而此做法在喷嘴处形成了易燃气,且空气的制冷效果较差,综合看来未必能降低甚至可能提高早燃等异常燃烧发生率;同时该结构亦不能缓解磨损,也不适用于分层燃烧系统。

6、申请号201510077494.8相应专利提供了一种带有自润滑功能的天然气-柴油双燃料喷射器。然而其结构容易造成气路堵塞、早燃、上油控制不稳定等问题;并且,柴油在此处作为引燃剂,损耗较快,而氢内燃机可不使用引燃剂,存在油耗更低的润滑方案;此外,该结构若改为喷氢亦不能起到分层燃烧抑制爆震的效果。

7、申请号201711002268.9相应专利提供了一种改善了润滑特性的气体燃料汽车用喷射器,其利用了凹槽结构储存润滑油润滑配合面的思想。然而首先,该结构中润滑油易损耗且损耗后得不到便捷的补充;其次,该结构中排出含磨粒的润滑油的通路与燃料气共用同一空间,而未解决燃料气从此路径损耗的问题;再者,其中的润滑油连接槽结构朝同一旋向倾斜设置易造成针阀转动微动磨损;再次,喷嘴结构未针对抑制早燃和促进高混合分层燃烧的需求做出设计。

8、申请号us11739867相应专利提供了一种持续自润滑喷油器,涉及了用储油网格增强润滑的思想。然而,该装置依赖喷油器的持续供油,若改为压电喷氢,则储油网格中的油将迅速耗尽,无法实现持续自润滑与液封,同时未充分考虑磨粒转运到喷嘴处造成的额外磨损;同样的,该结构无法满足高效混合分层燃烧的需求,亦不能预防喷嘴处的早燃。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本实用新型提供了一种自润滑高效混合冷型氢喷射器及直喷氢内燃机,其目的在于,实现喷氢器阀与阀体的全方位润滑及密封,并减少磨损。

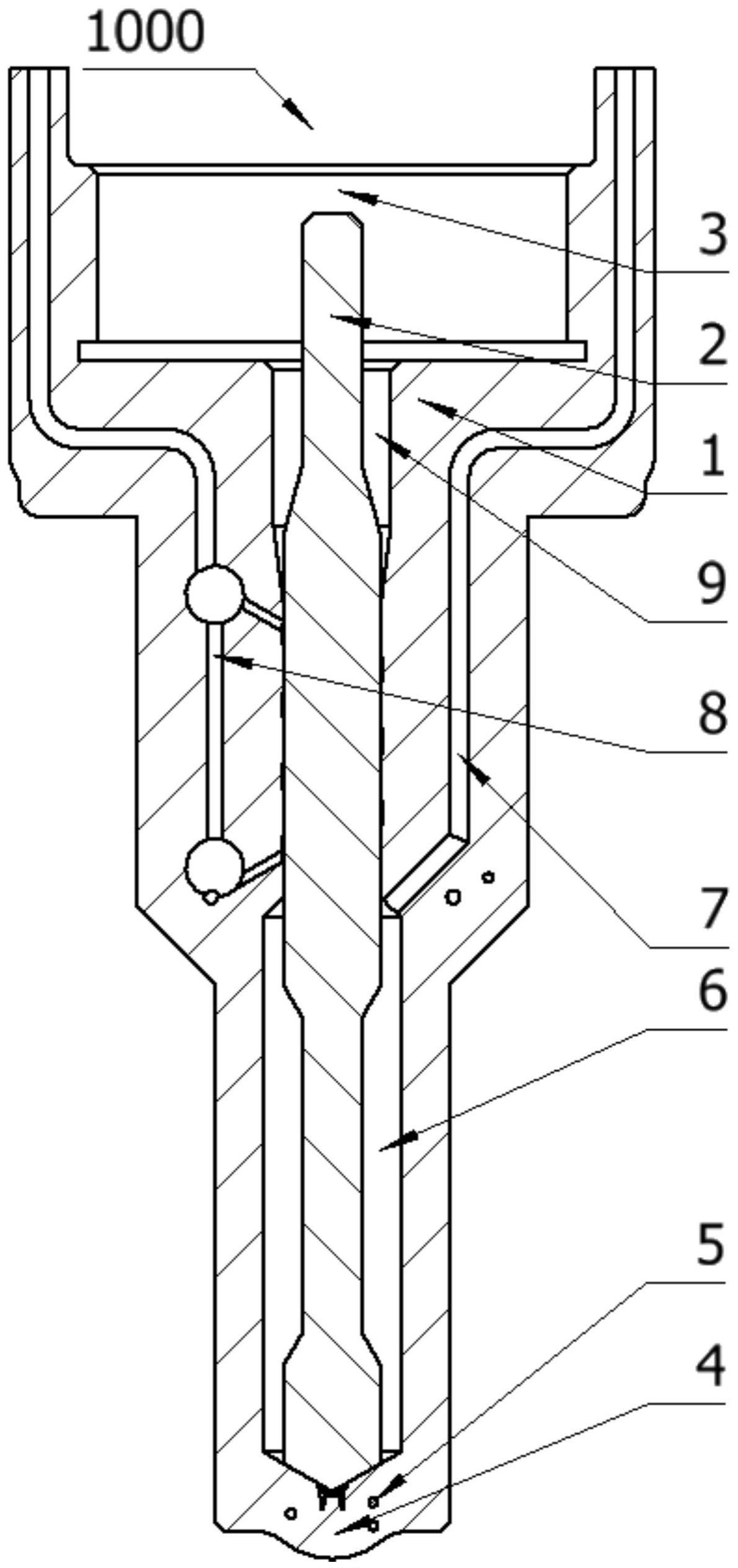

2、为实现上述目的,按照本实用新型的一方面,提出了一种自润滑高效混合冷型氢喷射器,包括阀体、针阀、喷嘴和油路,其中:

3、所述针阀设置在所述阀体内,且针阀可轴向上下往复运动;所述阀体内部下侧设有氢腔,所述喷嘴设置在所述氢腔下端;

4、所述油路包括油管组件、大网纹和小网纹,所述油管组件设置在所述阀体内,并与所述大网纹连通;所述针阀与所述阀体中部存在配合面,所述大网纹开设在所述阀体的配合面处,所述小网纹开设在所述针阀的配合面处。

5、作为进一步优选的,所述油管组件包括数个循环油路,该循环油路包括注油管、油囊和连接油管,其中,所述注油管与所述油囊连通;上下相邻油囊之间,上侧油囊和大网纹上端之间,下侧油囊和大网纹下端之间均通过所述连接油管连接,从而构成循环油路。

6、作为进一步优选的,通过连通油管连通周向相邻的循环油路,可平衡、稳定各循环油路的油压,亦可沉淀、蓄积油路长期工作产生的磨粒,进一步减少磨损。

7、作为进一步优选的,所述小网纹的网纹密度大于大网纹的网纹密度。

8、作为进一步优选的,所述注油管上设置有单向压力阀,用于保证单向注油和稳定油压。

9、作为进一步优选的,所述针阀与所述阀体的配合面公差采用基轴制,且配合面的配合间隙h满足:γ/h>p,配合面的粗糙度ra满足:ra<h/(λ√2);其中,γ为油路中润滑油的表面张力系数,p为配合面间润滑油在泄流量为0时的自由表面压力峰值,λ为膜厚比。

10、具体的,自润滑原理为:由于针阀配合面间隙很小不会漏油,针阀上行时,油路中的润滑油在针阀的往复运动拖曳作用下,配合面内润滑油亦上行,上部油囊升压,下部油囊降压,润滑油沿配合面→上油囊→下油囊→配合面方向形成环流;针阀下行时同理,形成反向的环流,由此实现了润滑油自循环,使得针阀偶件周向配合面得到全方位持久润滑与密封。

11、作为进一步优选的,喷氢器内还包括冷却管道,该冷却管道内部装有可实现气液转化的相变介质;所述冷却管道的吸热段铺设在所述喷嘴周围,冷却管道的放热段铺设在所述油路周围。

12、作为进一步优选的,所述冷却管道中的介质为钠。

13、具体的,冷却原理为:喷氢器工作时,喷氢器喷嘴处受热,冷却管道中的液态工质吸热气化,能维持喷氢器喷嘴处的温度不至于过高,避免喷嘴处早燃;在重力和(或)表面张力作用下,气化的工质上行到放热段,放热液化后冷却回流到吸热段完成循环,放出的热量部分用于保持润滑油温,提高润滑油流动性,提升润滑效果。

14、作为进一步优选的,所述喷嘴一体化设置在所述阀体内,该喷嘴包括压力室和数个喷孔,所述喷孔通过其上的压力室与所述氢腔连通;所述喷孔为管状,喷孔轴线与氢喷射器轴线有一锥角和偏心距,形成聚焦旋流喷嘴。

15、作为进一步优选的,锥角和偏心距的设计应依据希望在燃烧室内产生高浓氢氛围的区域,即“靶区”的位置和大小,以及希望产生的旋流强度和喷嘴的负载能力综合设计。

16、具体的,聚焦旋流原理为:各喷孔出口轴线近似位于一个单叶双曲面上,所述双曲面的旋转对称轴方向即为总氢束的喷射方向,垂直于该方向的平面与所述双曲面的交线(圆)给出了总氢束的集中范围,利于实现分层燃烧设计需求;同时喷孔出口轴线与所述旋转对称轴存在的锥角使得总氢束具有沿旋转对称轴方向的角动量,利于实现氢气浓区的氢气-空气高效混合。

17、作为进一步优选的,所述针阀上端与所述阀体之间设有缓冲室。

18、作为进一步优选的,还包括压电驱动机构,该压电驱动机构用于控制所述针阀运动。

19、按照本实用新型的另一方面,提供了一种直喷氢内燃机,其包括上述自润滑高效混合冷型氢喷射器。

20、总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

21、1.本实用新型喷氢器针阀与阀体的侧向配合面具有网格状凹槽,针阀往复运动时可自动将润滑油导入凹槽,润滑该配合面,并将氢气隔绝提升装置气密性,同时亦能对针阀运动起阻尼作用,减少有害振动。网状结构一方面可以保证配合面得到全方位润滑及密封,另一方面可以防止针阀发生转动,以防针阀两端产生额外磨损。

22、2.在大网纹的引导及合理的尺寸公差及粗糙度设计下,润滑油的表面张力可以阻止润滑油从配合面端部泄漏,润滑油得以实现自循环,同时使得该配合面达到良好的润滑状态。

23、3.喷氢器内部铺设有自循环冷却管路,在高负荷工况下,其可以有效改善喷氢器喷嘴处的散热条件,依据“薄壁强背”原理提高喷嘴对热应力和机械应力的综合负载能力,同时能够减少燃烧室热点(尤其喷嘴处),降低异常燃烧概率(尤其早燃),提高供氢系统和氢燃烧系统的稳定性;自循环冷却管路放热段配置在油囊附近以升高油温,在促进润滑油循环的同时提升润滑油性能。

24、4.通过对喷嘴结构的具体设计使其可产生氢聚焦旋流,在喷氢器与燃烧室结构相适应的条件下有助于氢气、空气在特定范围即“靶区”(例如火花塞附近)进行快速混合,实现可靠而高效的稀薄分层燃烧,减少异常燃烧(尤其例如爆震)。同时,喷氢器喷嘴与阀体一体化设计,可减少微动磨损,延长使用寿命。

25、5.喷氢器中设计有缓冲室,可起到减小冲击的作用。

- 还没有人留言评论。精彩留言会获得点赞!