一种立轴式涡轮增压器

本技术涉及一种用于内燃发动机的立轴式涡轮增压器,尤其涉及一种立轴式涡轮增压器。

背景技术:

1、涡轮增压器是一种强制进系统,与内燃发动机一起使用,主要由涡轮机、压缩机和中间体三部分组成。发动机在工作的工程中,发动机的涡轮增压器利用发动机排出的废气能量驱动涡轮带动同轴的压气机对空气做功,涡轮增压器将压缩过的空气传送到发动机,从而增加发动机的动力且没有明显增加发动机的重量,提高发动机输出功率、改善燃烧,达到强化发动机的目的。涡轮增压器工作状态导致对外做功,拥有较高的热量,发动机润滑油的作用是对增压器进行润滑和冷却。增压器设有进油口和回油口,润滑油从进油口流入,经过回油口流出,大部分润滑油是通过重力回油。

2、随着环保要求的提高,涡轮增压器的转速需求也逐渐提高。现有的涡轮增压器转子在工作状态下容易受到油膜力、气流激振力、重力等因素的影响,导致转子稳定性、可靠性降低。由于现有的技术很难调节涡轮增压器的刚度、阻尼等参数,因此从结构设计的角度实现对转子的动力学特性的调节成本很高,难度很大。

3、目前的涡轮增压器由于压气机和涡轮端的密封方式、止推轴承的供油量以及浮环轴承的润滑方式的影响,一般只能水平安装。由于转子自身重力的影响,转子的动力学特性也会受到影响,转子的临界转速会随着涡轮增压器的倾斜角度增加而降低,转子振动模式分为圆锥形涡动、圆柱形涡动和弯曲三种,在这三种振动模式中,圆柱形涡动的临界速度随倾角增加下降幅度最大,而弯曲的临界速度下降幅度最小。为了避免转子在工作状态下产生共振,转子转速应远离临界转速,因此立式涡轮增压器比卧式涡轮增压器的工作转速范围更大。

4、润滑油从入口流入到浮环轴承以及止推轴承,最终流入轴承壳体,如果油聚积在涡轮增压器中,润滑油会经过密封环泄露到涡轮壳和压气机壳之中,对于传统的卧式涡轮增压器,其排油口一般设置在轴承壳体的外壁靠中心位置,润滑油通过重力流出轴承壳体。但这种排油口应用到立式涡轮增压器时有一个缺点:当涡轮增压器处于工作状态,流入轴承壳体内部的润滑油越来越多,最终在轴承壳体底部形成积油,由于排油口高度过高,积油厚度逐渐增加最终超过密封装置可以承受的程度,部分积油会泄漏到涡轮端,导致回油不畅或积油倒灌入增压器,引起增压器窜油,此时,采用现有的涡轮增压器排油口设计方式,积油无法顺利排出。

5、授权公告号为cn104884763b的中国发明专利公开了一种用于涡轮增压器轴承壳体的排油口,该排油口具有位于该排油口内或下方的一个流动调节器该流动调节器允许排回油底壳的油沿排油口外部的一条路径流动,而同时排油口的中部保持开放并且允许通气孔来均衡油底壳与轴承壳体之间的压力。压力均衡允许油在重力作用下从轴承壳体流到油底壳。若将这类涡轮增压器放置方式设置为立式存在一方面缺陷:涡轮端由于侧面倾斜的设计,润滑油进入腔体会有大量润滑油存积底部导致底部密封环处窜油,排油口设计在轴承壳体侧边的中部,底部积油需积压到一定高度才能排出,一方面导致漏油情况的出现,另一方面底部润滑油不能及时排出,涡轮增压器散热不及时,温度过高,影响涡轮增压器器件寿命

技术实现思路

1、针对上述现有技术,本实用新型提供一种立轴式涡轮增压器,通过改进排油口,能够避免发动机在工作状态中,涡轮增压器轴承体底部润滑油积油不能及时排出,避免窜油进入涡轮箱内部;避免涡轮增压器内部温度过高,影响涡轮增压器器件寿命。

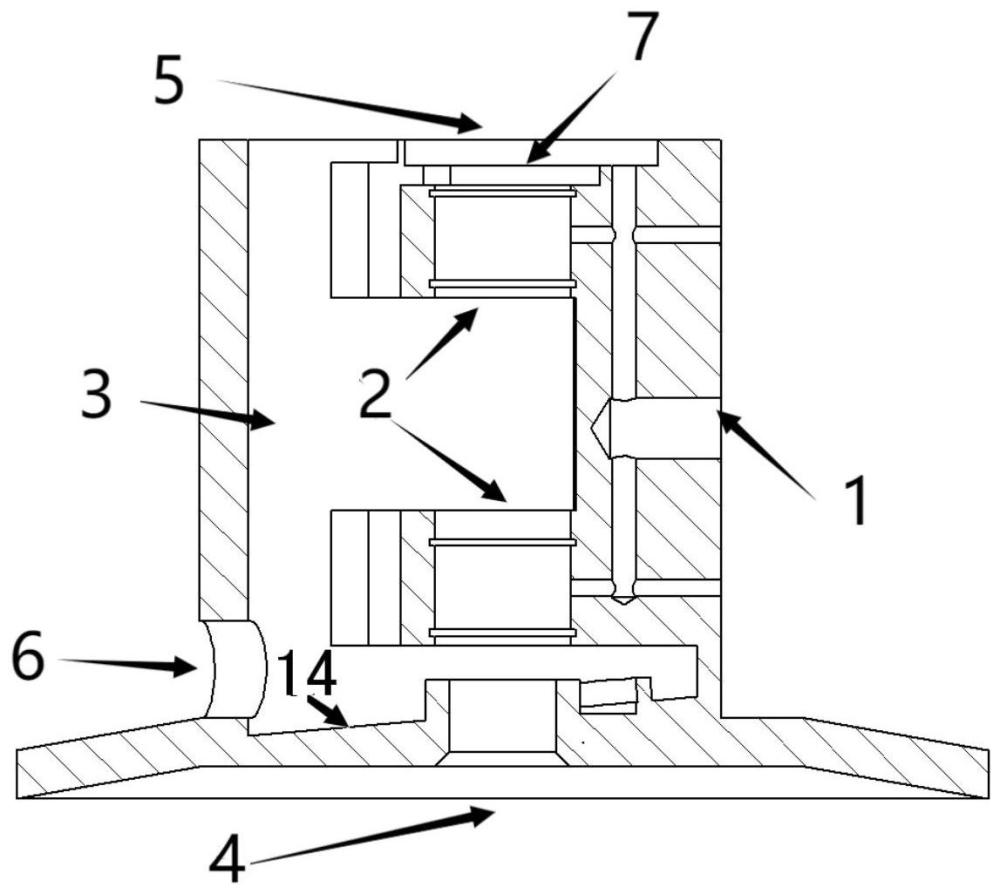

2、为了解决上述技术问题,本实用新型提出的一种立轴式涡轮增压器,包括自上而下同轴布置的转子气压机和转子涡轮机,所述转子气压机和转子涡轮机之间设有用于支撑转子轴的轴承部件,所述轴承部件包括轴承壳体和两个浮环轴承,所述轴承壳体的上下两端分别设有用于装配两个浮环轴承的中心支撑孔,所述转子轴通过两个浮环轴承支撑在所述轴承壳体内,所述轴承壳体上设有润滑油入口,所述润滑油入口通过润滑油通道连接至所述两个浮环轴承的表面,所述轴承壳体的底部设有排油口;在位于所述转子轴上端处的浮环轴承的上部设有止推轴承,所述润滑油通道还连接至所述止推轴承的端面;所述轴承壳体的底面在位于所述排油口的一侧为倾斜的导流面,该导流面的倾斜方向是自高向低至所述排油口。

3、进一步讲,本实用新型所述的立轴式涡轮增压器,其中:

4、所述排油口的下边缘低于所述导流面的最高位置。

5、所述轴承壳体的顶部与压气机背盘相连;所述轴承壳体的底部与转子涡轮机端相连。

6、所述转子轴的下端设有轴肩段,所述轴肩段的轴肩处设有端盖,所述轴肩段的回转表面与位于轴承壳体下端的中心支撑孔之间设有密封环。

7、所述导流面上设有指向排油口的导流槽。

8、与现有技术相比,本实用新型的有益效果是:

9、将涡轮增压器为立式(即轴向为竖直方向)放置,涡轮端处温度对积油温度影响很大。涡轮增压器在工作状态时涡轮端最高温度可达1050℃,这部分热量从涡轮机传导到轴承壳体,同时,涡轮端高速旋转产生的摩擦力和转子轴与润滑油和各部件之间的摩擦力也会进一步加热轴承壳体,如果油残留在轴承壳体内部,由于过热会形成积碳。涡轮增压器润滑油入口处进油流量达到2.5kg/min到4.5kg/min,如果多余的润滑油聚集在腔体底部,油就会经过密封件泄露到涡轮机的压缩机中,润滑油必须从排油口处排出,因此,对涡轮增压器进行冷却和润滑十分重要。本实用新型通过改进轴承壳体及其排油口的结构,可以通过重力作用将轴承壳体内的油沿着排油口的外壁靠近涡轮端的一侧流动,同时该排油口与外部空气相接触,因此会有部分空气保留在排油口内测,润滑油的流动带动空气在轴承壳体的底部与油面之间流动,空气流通导致压力均衡,因此润滑油更容易从轴承壳体排出。

技术特征:

1.一种立轴式涡轮增压器,包括自上而下同轴布置的转子气压机和转子涡轮机,所述转子气压机和转子涡轮机之间设有用于支撑转子轴(10)的轴承部件,所述轴承部件包括轴承壳体(3)和两个浮环轴承,所述轴承壳体(3)的上下两端分别设有用于装配两个浮环轴承的中心支撑孔,所述转子轴(10)通过两个浮环轴承支撑在所述轴承壳体(3)内,所述轴承壳体(3)上设有润滑油入口(1),所述润滑油入口(1)通过润滑油通道(13)连接至所述两个浮环轴承的表面,所述轴承壳体(3)的底部设有排油口(6);其特征在于:

2.根据权利要求1所述的立轴式涡轮增压器,其特征在于,所述排油口(6)的下边缘低于所述导流面(14)的最高位置。

3.根据权利要求1所述的立轴式涡轮增压器,其特征在于,所述轴承壳体(3)的顶部(5)与压气机背盘(12)相连;所述轴承壳体(3)的底部(4)与转子涡轮机端相连。

4.根据权利要求1所述的立轴式涡轮增压器,其特征在于,所述转子轴(10)的下端设有轴肩段,所述轴肩段的轴肩处设有端盖,所述轴肩段的回转表面与位于轴承壳体下端的中心支撑孔之间设有密封环(9)。

5.根据权利要求1所述的立轴式涡轮增压器,其特征在于,所述导流面(14)上设有指向排油口(6)的导流槽。

技术总结

本技术公开了一种立轴式涡轮增压器,包括自上而下同轴布置的转子气压机和转子涡轮机,转子气压机和转子涡轮机之间设有用于支撑转子轴的轴承部件,轴承部件包括轴承壳体和两个浮环轴承,轴承壳体的上下两端分别设有用于装配两个浮环轴承的中心支撑孔,轴承壳体上设有润滑油入口,润滑油入口通过润滑油油道连接至两个浮环轴承的表面,轴承壳体的底部设有排油口;在位于转子轴上端处的浮环轴承的上部设有止推轴承,润滑油通道还连接至止推轴承的端面;轴承壳体的底面在位于排油口的一侧为倾斜的导流面,该导流面的倾斜方向是自高向低至排油口。当立轴式涡轮增压器工作达到稳定状态时,底部的积油可以方便快速的排出。

技术研发人员:郭虎伦,李孟寒,欧阳旭,曹树谦,王天友

受保护的技术使用者:天津大学

技术研发日:20230712

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!