双类热泵耦合太阳能低温热电联产系统和方法与流程

本技术涉及清洁能源综合利用,尤其涉及一种双类热泵耦合太阳能低温热电联产系统和方法。

背景技术:

1、太阳能近年来作为最主要的可再生能源之一逐渐受到能源行业的重视与发展,各类太阳能利用技术使能源清洁化开始普及,其中,太阳能发电与供热技术是一种满足热电负荷的高效清洁化路线。相关技术中,太阳能供热多是采用太阳能发电产生的电能再对热网水进行加热,然后将加热后的热网水通至供暖处来实现供暖,但是由电能再转换为热能的方式会造成能量损失,另外,非聚光光热过程获得的温度常常难以满足发电,同时光照强度易受到天气因素及日夜周期影响,过低时甚至无法满足常规采暖需求,如何克服太阳能利用过程中存在的缺点,并在该条件下也能发电和供热,是目前太阳能发电和供暖发展过程中亟待解决的主要问题。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明一方面的实施例提出一种双类热泵耦合太阳能低温热电联产系统,该双类热泵耦合太阳能低温热电联产系统能够通过热泵回收太阳能发电循环的冷端余热对外供暖,实现热电联产,在满足用户侧热负荷需求,提高循环热效率的同时,可调节热电比范围,以响应用户侧实时多变的热电负荷,增加了系统运行灵活性。

3、本发明另一方面的实施例提出一种双类热泵耦合太阳能低温热电联产方法。

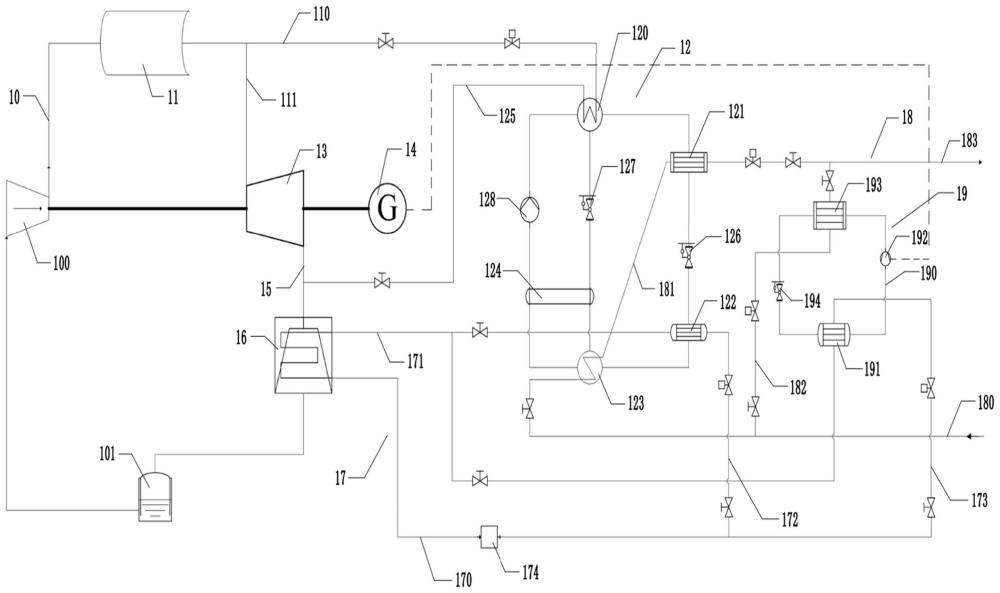

4、根据本发明实施例的一种双类热泵耦合太阳能低温热电联产系统,包括第一工质供给管、太阳能集热器、吸收式热泵单元、透平、发电机、第一工质回流管、凝汽器、循环水管和热网管。

5、其中,所述第一工质供给管的入口端与工质供给源连通,所述第一工质供给管的出口端和所述太阳能集热器的入口端连通,所述太阳能集热器的出口端设有第一支路管和第二支路管,所述第一支路管与所述吸收式热泵单元相连并形成所述吸收式热泵单元的驱动热源;

6、其中,所述透平的工质入口与所述第二支路管连通,所述透平与所述发电机相连并用于带动所述发电机旋转发电;

7、其中,所述第一工质回流管的入口端与所述透平的工质出口连通,所述凝汽器安装在所述第一工质回流管,所述循环水管具有低温侧和高温侧,所述循环水管的低温侧的至少部分在所述凝汽器内,所述循环水管的高温侧的至少部分在所述吸收式热泵单元并形成所述吸收式热泵单元的低温热源;

8、其中,所述热网管穿过所述吸收式热泵单元,所述吸收式热泵单元可加热所述热网管中的热网水,以便于所述热网管为用户供暖。

9、根据本发明实施例的双类热泵耦合太阳能低温热电联产系统,由第一工质供给管可将循环工质供给至太阳能集热器,吸收太阳能蒸发为过热蒸汽,过热蒸汽分为两路,其中一路过热蒸汽进入吸收式热泵单元形成其驱动热源,同时,第一工质回流管将经过透平后的乏汽(即太阳能发电循环的冷端余热)引入凝汽器凝结放热,而循环水管内的循环水可利用第一工质回流管在凝汽器处的凝结热量升温,为吸收式热泵单元提供低温热源,使得吸收式热泵单元在驱动热源和低温热源的作用下工作,加热热网管中的热网水对外供暖,从而提高了循环热效率和太阳能利用率,满足了用户侧的热负荷需求,另一路过热蒸汽则进入透平驱动发电机旋转发电,以满足用户供电需求,相较于相关技术的太阳能发电与供热不能联产,需由电能再转换为热能供暖会造成能量损失,本技术既能够直接实现热电联产,减少了能量损失,同时,又能通过调节热电比范围,响应用户侧实时多变的热电负荷,增加了系统运行灵活性。

10、在一些实施例中,所述第一支路管上还依次安装截止阀和调节阀。

11、在一些实施例中,所述双类热泵耦合太阳能低温热电联产系统还包括升压泵和缓冲罐,所述升压泵的工质入口和所述第一工质回流管的出口端均与所述缓冲罐连通,所述升压泵的工质出口与所述第一工质供给管的入口端连通。

12、在一些实施例中,所述升压泵与所述透平同轴相连并由所述透平带动所述升压泵工作。

13、在一些实施例中,所述循环水管包括至少部分在所述凝汽器内相连通的高温侧母管和低温侧母管,所述高温侧母管和所述低温侧母管位于所述凝汽器内的部分的循环水可由所述凝汽器内的所述第一工质回流管升温,所述高温侧母管和所述低温侧母管之间并联第三支路管和第四支路管,所述第三支路管的至少部分在所述吸收式热泵单元,所述高温侧母管位于所述凝汽器外的部分安装循环泵;

14、所述热网管包括热网回水母管、第五支路管、第六支路管和热网供水母管,所述热网回水母管和所述热网供水母管之间并联第五支路管和第六支路管,所述第五支路管穿过所述吸收式热泵单元;

15、所述双类热泵耦合太阳能低温热电联产系统还包括压缩式热泵单元,所述压缩式热泵单元包括通过第二工质循环管依次串联并形成闭环的第一蒸发器、第一压缩机、第一冷凝器和第一膨胀阀,所述第一蒸发器安装在所述第四支路管,所述第一蒸发器内的所述第二工质循环管内的第二工质可由所述第四支路管内的循环水提供低温热源并升温,所述第一冷凝器安装在所述第六支路管,所述第一冷凝器内的所述第二工质循环管可加热所述第六支路管中的热网水。

16、在一些实施例中,所述第一压缩机与所述发电机电连接。

17、在一些实施例中,所述吸收式热泵单元包括发生器、第二冷凝器、第二蒸发器、吸收器和热交换器。

18、其中,所述发生器具有工质入口侧、工质出口侧、第一出口、第二出口和入口,所述工质入口侧与所述第一支路管连通,所述工质出口侧通过旁路管与所述第一工质回流管的入口端连通;

19、其中,所述第一出口、所述第二冷凝器、所述第二蒸发器和所述吸收器通过水蒸气管路串联连通,所述第二出口和所述吸收器通过溴化锂浓溶液管路连通,所述入口和所述吸收器通过混合溶液管路连通,所述吸收器和所述第二冷凝器串联安装在所述第五支路管,所述第二蒸发器安装在所述第三支路管;

20、其中,所述热交换器安装在所述溴化锂浓溶液管路和所述混合溶液管路之间,所述溴化锂浓溶液管路内的溴化锂浓溶液在所述热交换器放热,所述混合溶液管路内的混合溶液在所述热交换器吸热。

21、在一些实施例中,所述吸收式热泵单元还包括第二膨胀阀、第三膨胀阀和第一输送泵,所述第二膨胀阀安装在所述水蒸气管路并位于所述第二冷凝器和所述第二蒸发器之间,所述第三膨胀阀安装在所述溴化锂浓溶液管路并位于所述第二出口和所述热交换器之间,所述第一输送泵安装在所述混合溶液管路并位于所述入口和所述热交换器之间。

22、在一些实施例中,所述旁路管安装截止阀。

23、在一些实施例中,所述第三支路管和所述第四支路管路中每一者与所述高温侧母管相连的部分、所述第五支路管与所述热网供水母管相连的部分、以及所述第六支路管与所述热网回水母管相连的部分均依次安装截止阀和调节阀;

24、所述第三支路管和所述第四支路管路中每一者与所述低温侧母管相连的部分、所述第五支路管与所述热网回水母管相连的部分、以及所述第六支路管与所述热网供水母管相连的部分均安装截止阀。

25、根据本发明实施例的一种双类热泵耦合太阳能低温热电联产方法,根据用户使用需求,确定双类热泵耦合太阳能低温热电联产系统的工作模式,其中,

26、在用户侧热负荷高、电负荷低时,第一工质由第一工质供给管进入太阳能集热器并吸收太阳能热量蒸发为过热蒸汽,所述过热蒸汽在所述太阳能集热器的出口端分为两路,大部分所述过热蒸汽进入第一支路管并形成吸收式热泵单元的驱动热源,驱动所述吸收式热泵单元供暖,其余所述过热蒸汽由第二支路管进入透平膨胀做功带动发电机发电;

27、在用户侧热负荷低、电负荷高时,大部分所述过热蒸汽由所述第二支路管进入所述透平膨胀做功带动所述发电机发电,其余所述过热蒸汽进入所述第一支路管并形成所述吸收式热泵单元的驱动热源,驱动所述吸收式热泵单元供暖;

28、在用户侧热负荷、电负荷的变化区间,相应调整进入所述第一支路管和所述第二支路管的所述过热蒸汽的分配量。

29、根据本发明实施例的双类热泵耦合太阳能低温热电联产方法的技术优势与上述双类热泵耦合太阳能低温热电联产系统的技术优势相同,此处不再赘述。

30、在一些实施例中,所述在用户侧热负荷高、电负荷低时,第一工质由第一工质供给管进入太阳能集热器并吸收太阳能热量蒸发为过热蒸汽,所述过热蒸汽在所述太阳能集热器的出口端分为两路,大部分所述过热蒸汽进入第一支路管并形成吸收式热泵单元的驱动热源,驱动所述吸收式热泵单元供暖,其余所述过热蒸汽由第二支路管进入透平膨胀做功带动发电机发电的工作模式,其中,

31、所述过热蒸汽经透平和发生器后均形成乏汽,所述乏汽由透平的工质出口和旁路管汇入第一工质回流管,循环水管内的循环水在凝汽器内吸收所述第一工质回流管内的所述乏汽的余热升温,升温后的所述循环水为所述吸收式热泵单元和压缩式热泵单元提供低温热源,发电机为第一压缩机供电,所述吸收式热泵单元和所述压缩式热泵单元同时为用户供暖。

32、在一些实施例中,所述在用户侧热负荷低、电负荷高时,大部分所述过热蒸汽由所述第二支路管进入所述透平膨胀做功带动所述发电机发电,其余所述过热蒸汽进入所述第一支路管并形成所述吸收式热泵单元的驱动热源,驱动所述吸收式热泵单元供暖的工作模式,其中,

33、所述过热蒸汽经透平和发生器后均形成乏汽,所述乏汽由透平的工质出口和旁路管汇入第一工质回流管,循环水管内的循环水在凝汽器内吸收所述第一工质回流管内的所述乏汽的余热升温,升温后的所述循环水为所述吸收式热泵单元和压缩式热泵单元提供低温热源,发电机停止对第一压缩机供电,所述压缩式热泵单元停止工作,所述吸收式热泵单元为用户供暖。

34、本技术的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!