一种旋流喷射装置

本发明涉及一种旋流喷射装置。

背景技术:

1、气体燃料发动机作为工业领域的重要组成部分,因其具有较低的废气排放量而备受关注。但其缺点在于,相比较于传统的柴油、汽油发动机,气体燃料发动机的燃料喷射动量相对较低。这往往会导致点火时刻缸内的掺混效果不够理想,进而对发动机的燃烧效率产生一定程度上的消极影响。为了解决这一难题,世界各地学者就如何进一步增强气体燃料发动机燃料掺混效果这一课题展开了各项研究。

2、掺混效果往往与喷射时间、喷射角度、喷射位置、射流结构等因素息息相关。其中,通过改变喷射时间、喷射角度以及喷射位置实现缸内掺混效果有效提升的技术方法屡见不鲜,但以改变射流结构为手段,加强缸内掺混效果的工程案例相对较少。就目前而言,气体燃料发动机中普遍使用的喷射装置,在高压条件下于缸内形成的射流结构均相对简单,且主要以单一的束状射流扩散至缸内。该情形下的气体燃料射流与缸内空气接触面积相对较小,从而导致其与空气混合不够充分,难以形成掺混均匀度较高的混合气。因此,对气体燃料射流结构进行改进,使其在缸内扩散范围最大化、与空气掺混面积最大化是未来有效提升气体燃料发动机缸内掺混效果的必要技术手段。

技术实现思路

1、本发明是为了解决上述现有技术存在的问题而提供一种旋流喷射装置。

2、本发明所采用的技术方案有:

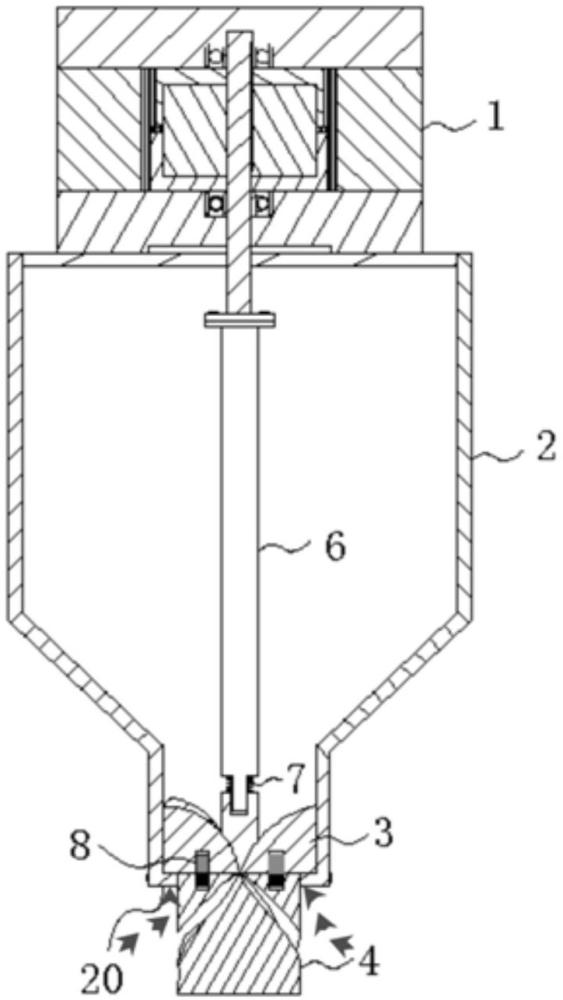

3、一种旋流喷射装置,包括电机、阀座、阀芯和旋流发生器,所述旋流发生器固定在阀座的出料口处,阀芯转动设于阀座内,且阀芯弹性抵触在旋流发生器上,在阀芯与旋流发生器的外圆周壁上对应设有均呈螺旋状分布的第一旋喷流道和第二旋喷流道,电机驱动阀芯转动,在第一旋喷流道与第二旋喷流道贯通时,阀座内的气体燃料通过第二旋喷流道喷出。

4、进一步地,所述阀芯的直径大于旋流发生器的直径。

5、进一步地,所述阀座上设有锥形腔,出料口位于锥形腔底部,出料口的檐口向内收缩并形成平台状的密封面,所述旋流发生器的上端面与密封面的上端面齐平,阀芯弹性抵触在旋流发生器的上端面与密封面的上端面上。

6、进一步地,所述阀芯与电机的转轴之间通过一阀杆相连,在阀芯与阀杆之间设有弹簧,所述阀芯通过弹簧的弹力抵触在旋流发生器上。

7、进一步地,所述阀芯的轴心方向上设有插接套,在插接套上设有矩形孔,在阀杆的底端设有与矩形孔适配的矩形插接头,所述弹簧套设在插接头上,且弹簧的上端抵触在阀杆上,下端抵触在插接套上。

8、进一步地,所述阀芯的下端面上以及旋流发生器的上端面上均设有永磁铁,第二旋喷流道的上端流道口被完全封闭时,阀芯与旋流发生器上的永磁铁相互吸合。

9、进一步地,所述阀座的外壁上设有燃料进气口,阀座内的气压保持恒定。

10、进一步地,所述电机为步进电机。

11、本发明具有如下有益效果:

12、1)本发明在阀座下端特别安装有旋流发生器,当阀门完全打开时,阀芯在弹簧力作用下,紧紧抵压在旋流发生器上表面,此时旋流发生器的第二旋喷流道完全打开,阀座内高压气体燃料进入第二旋喷流道,随后以环绕旋流发生器且向下延伸的旋流形式扩散至燃烧室内。此种旋流结构可最大化气体燃料与空气的接触面积,强化点火时刻缸内掺混效果,提高发动机燃烧效率。

13、2)本发明环绕旋流发生器且向下延伸的旋流方向与进气流在缸内产生的涡流方向相反时,燃料与空气的混合过程会加剧,掺混效果会得到进一步提升。

14、3)阀芯的直径设置大于旋流发生器的直径,阀芯出料口的檐口向内收缩并形成平台状的密封面,这保证了阀门完全关闭时,缸内燃烧做功所产生的火焰不会回火至阀座内,导致安全隐患。

技术特征:

1.一种旋流喷射装置,其特征在于:包括电机(1)、阀座(2)、阀芯(3)和旋流发生器(4),所述旋流发生器(4)固定在阀座(2)的出料口处,阀芯(3)转动设于阀座(2)内,且阀芯(3)弹性抵触在旋流发生器(4)上,在阀芯(3)与旋流发生器(4)的外圆周壁上对应设有均呈螺旋状分布的第一旋喷流道(30)和第二旋喷流道(40),电机(1)驱动阀芯(3)转动,在第一旋喷流道(30)与第二旋喷流道(40)贯通时,阀座(2)内的气体燃料通过第二旋喷流道(40)喷出。

2.如权利要求1所述的旋流喷射装置,其特征在于:所述阀芯(3)的直径大于旋流发生器(4)的直径。

3.如权利要求2所述的旋流喷射装置,其特征在于:所述阀座(2)上设有锥形腔,出料口位于锥形腔底部,出料口的檐口向内收缩并形成平台状的密封面(20),所述旋流发生器(4)的上端面与密封面(20)的上端面齐平,阀芯(3)弹性抵触在旋流发生器(4)的上端面与密封面(20)的上端面上。

4.如权利要求1所述的旋流喷射装置,其特征在于:所述阀芯(3)与电机(1)的转轴之间通过一阀杆(6)相连,在阀芯(3)与阀杆(6)之间设有弹簧(7),所述阀芯(3)通过弹簧的弹力抵触在旋流发生器(4)上。

5.如权利要求4所述的旋流喷射装置,其特征在于:所述阀芯(3)的轴心方向上设有插接套(31),在插接套(31)上设有矩形孔,在阀杆(6)的底端设有与矩形孔适配的矩形插接头,所述弹簧(7)套设在插接头上,且弹簧(7)的上端抵触在阀杆(6)上,下端抵触在插接套(31)上。

6.如权利要求4所述的旋流喷射装置,其特征在于:所述阀芯(3)的下端面上以及旋流发生器(4)的上端面上均设有永磁铁(8),第二旋喷流道(40)的上端流道口被完全封闭时,阀芯(3)与旋流发生器(4)上的永磁铁(8)相互吸合。

7.如权利要求1所述的旋流喷射装置,其特征在于:所述阀座(2)的外壁上设有燃料进气口(21),阀座(2)内的气压保持恒定。

8.如权利要求1所述的旋流喷射装置,其特征在于:所述电机(1)为步进电机。

技术总结

本发明公开了一种旋流喷射装置,旋流发生器固定在阀座的出料口处,阀芯转动设于阀座内,且阀芯弹性抵触在旋流发生器上,在阀芯与旋流发生器的外圆周壁上对应设有均呈螺旋状分布的第一旋喷流道和第二旋喷流道,电机驱动阀芯转动,在第一旋喷流道与第二旋喷流道贯通时,阀座内的气体燃料通过第二旋喷流道喷出。本发明在阀座下端特别安装有旋流发生器,当阀门完全打开时,阀芯在弹簧力作用下,紧紧抵压在旋流发生器上表面,此时旋流发生器的第二旋喷流道完全打开,阀座内高压气体燃料进入第二旋喷流道,随后以环绕旋流发生器且向下延伸的旋流形式扩散至燃烧室内。此种旋流结构可最大化气体燃料与空气的接触面积,强化点火时刻缸内掺混效果,提高发动机燃烧效率。

技术研发人员:王天波,杨鑫贺,王煜,盛振宇,顾琰,嵇苏豪,吴先帅

受保护的技术使用者:江苏理工学院

技术研发日:

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!