封装结构及其制作方法与流程

1.本发明涉及半导体器件制造领域,尤其涉及一种封装结构及其制作方法。

背景技术:

2.随着物联网技术的发展,人们生活质量的提升,传感器的应用前景越来越广泛,其集成封装主要通过将滤波器、加速度计等mems芯片、热电堆芯片或其他半导体芯片与其他功能器件或cmos电路集成封装起来,使得形成的传感器具有尺寸小、重量轻、无需致冷、灵敏度高等优点,在安全监视、医学治疗、生命探测和消费产品等方面有广泛应用,并且其发展也更为迅速。

3.对于滤波器、加速度计等mems元件的封装结构,大都在封装过程中在元件制作出空腔结构以保护功能区正常工作,而通过这种方式制作出的封装器件的性能有待提高。

技术实现要素:

4.本发明的目的在于提供一种封装结构及其制作方法,能够提高空腔结构的承压能力,从而提高空腔结构的气密性、防水性和可靠性,以满足高性能的器件的制造需求。

5.为了实现上述目的,本发明提供了一种封装结构,包括:

6.衬底;

7.位于衬底第一表面的功能组件;

8.封盖基板,封盖基板设置于功能组件上,并与功能组件的上表面形成空腔;

9.保护层,保护层设置于封盖基板上并至少覆盖空腔上方的封盖基板的外表面。

10.本发明提供了一种封装结构的制作方法,包括:

11.提供衬底;

12.在所述衬底上形成功能组件;

13.在所述功能组件上形成封盖基板,所述封盖基板与所述功能组件的上表面连接形成空腔;

14.在所述封盖基板表面形成保护层,保护层至少覆盖所述空腔上的所述封盖基板的外表面。

15.本发明的封装结构及其制作方法的有益效果在于:

16.通过在位于空腔上方的封盖基板的表面上设置保护层,以保护封盖基板的结构强度,增强空腔的抗压性,从而提高封盖层的承压能力,避免封盖层受压迫造成破损以致破坏空腔结构,保护层可以进一步提高空腔的气密性和防水性能;另外,保护层还可以隔离电连接结构和第一围堰、封盖层,以避免电连接结构与第一围堰和封盖层电连。

17.进一步地,通过沉积的方式形成保护层,保护封盖层结构,以增加空腔结构的抗压性,进而再通过刻蚀的方式去除位于电性引出端表面的保护层,以便于电性引出端与后续形成的电连接电连,从而将功能组件电性引出至外部电路。

18.进一步地,通过对干法刻蚀工艺参数的选择,以降低封盖层表面的保护层与电性

引出端表面的保护层的刻蚀速率差异,另外使位于封盖层表面的保护层的厚度大于位于电性引出端表面的保护层的厚度,以便于将电性引出端表面的保护层完全去除时,封盖层表面仍有保护层对封盖层的结构进行保护。

19.进一步地,通过对封盖膜层的光刻、固化,以形成封盖层,使得封盖层的承压能力较好,进而便于避免封盖层破损的情况,另外,通过固化,还可以提高封盖层和第一围堰的结合能力,从而进一步提高空腔的气密性。

20.进一步地,通过采用有机材料形成第一围堰,可以采用与封盖层相同形成步骤制成,以便于同时对第一围堰和封盖层进行固化,节省工艺步骤,提高工作效率。

21.进一步地,通过采用无机材料形成第一围堰,可以提高第一围堰和封盖层的结合能力,进而提高空腔的气密性,从而避免空腔功能区失效。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

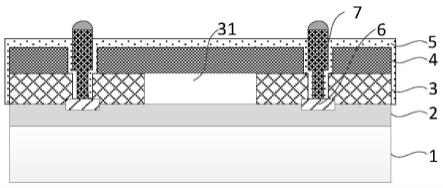

23.图1示出了本发明实施例提供的一种封装结构的剖视图;

24.图2示出了本发明实施例提供的一种封装结构的制作方法的流程图;

25.图3-图8示出了本发明实施例的封装结构及封装结构的制作方法不同步骤对应的结构示意图。

26.附图标记说明:

27.1、衬底;2、功能组件;3、第一围堰;31、空腔;31’、第一开口;4、封盖层;5、保护层;5’、保护膜层;6、电性引出端;7、插塞;8、通孔;81、第一通孔;82、第二通孔。

具体实施方式

28.现有的封装结构,大都在封装过程中在元件制作出空腔结构以保护功能区正常工作。然而在后续模组组装以及使用过程中,由于形成空腔结构的材料需要承受较大的外力挤压,若外力超过其承受能力,这会因为产品顶盖压迫功能区、顶盖破裂、渗水、功能区破损等原因导致元件失效。另外,在空腔结构封装制程中常用的高分子有机物材料,其气密性和防水性能并不好,难以使用在气密性和防水要求高的元件封装中。

29.以下结合附图和具体实施例对本发明的封装结构及其制作方法作进一步详细说明。根据下面的说明和附图,本发明的优点和特征将更清楚,然而,需说明的是,本发明技术方案的构思可按照多种不同的形式实施,并不局限于在此阐述的特定实施例。附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

30.在说明书和权利要求书中的术语“第一”“第二”等用于在类似要素之间进行区分,且未必是用于描述特定次序或时间顺序。要理解,在适当情况下,如此使用的这些术语可替换,例如可使得本文所述的本发明实施例能够以不同于本文所述的或所示的其他顺序来操作。类似的,如果本文所述的方法包括一系列步骤,且本文所呈现的这些步骤的顺序并非必

须是可执行这些步骤的唯一顺序,且一些所述的步骤可被省略和/或一些本文未描述的其他步骤可被添加至该方法。若某附图中的构件与其他附图中的构件相同,虽然在所有附图中都可轻易辨认出这些构件,但为了使附图的说明更为清楚,本说明书不会将所有相同构件的标号标于每一图中。

31.实施例1

32.实施例1提供了一种封装结构,图1为本发明实施例1提供的一种封装结构的剖面结构示意图,请参考图1,该封装结构包括:

33.衬底1;

34.位于衬底1第一表面的功能组件2;

35.封盖基板,封盖基板设置于功能组件2上,并与功能组件2的上表面形成空腔31;

36.保护层5,保护层5设置于封盖基板上并至少覆盖空腔31上方的封盖基板的外表面。

37.在本实施例中,封盖基板包括环绕功能组件2的第一围堰3以及设置于第一围堰3上的封盖层4。具体的,保护层5位于封盖层4上表面;或者,保护层5位于封盖层4上表面及其外围侧壁;或者,保护层5位于封盖层4表面及其外侧壁和第一围堰3外围侧壁。通过在位于封盖层4的上表面,以保护空腔31结构,从而增加空腔31的抗压性,以避免空腔31受外力压迫造成破裂,提高空腔31的可靠性和密封性。应当注意,当保护层5位于封盖层4表面及其外侧壁和第一围堰3外围侧壁时,空腔31的抗压性较好。

38.位于封盖层4上表面的保护层5的厚度范围为0.5微米至20微米,位于封盖层4上表面范围以外的保护层5的厚度范围为0.5微米至10微米。保护层5的材料包括sio2、sin、psg等绝缘材料,或者是由以上绝缘材料主城的复合层,使得形成的保护层5具有较好的刚性,从而便于提高封盖层4的抗压性以及空腔31的气密性和防水性。

39.第一围堰3与功能组件2的键合面面积与功能组件2键合面所在面面积之比大于10%,以提高第一围堰3对功能组件2的支撑度,从而提高空腔31的密封度。第一围堰3的高度范围包括1-30微米,如5微米,10微米,15微米,该范围内的第一围堰3可实现对衬底1的支撑,减少温度损失,还可以防止第一围堰3在环境中腐蚀或氧化,提高产品的可靠性。第一围堰3位于至少部分功能组件2的外侧,包围至少部分功能组件2。举例来讲,以热电堆为例,热电堆具有热端和冷端,第一围堰3包围热电堆的热端,另外,当热电堆阵列时,第一围堰3包围部分热电堆。

40.在本实施例中,第一围堰3包括有机材料或无机材料。在本实施例中,第一围堰3包括有机材料,有机材料包括光刻胶和干膜等光刻材料,通过采用有机材料形成第一围堰3,可以快速在功能组件2上形成第一围堰3,进而提高封装效率。在其他实施例中,第一围堰3包括无机材料,无机材料包括sio2、sin和psg的一种或多种材料。

41.另外,封盖层4的材料为有机材料,具体材料可参照上述形成第一围堰3的有机材料,此处不再赘述。应当注意,当封盖层3采用有机材料形成时,保护层4的材料包括sio2、sin、psg中的至少一种,以使保护层4具有较好的刚性,从而提高封盖层3的抗压性,并使得空腔31具备较好的气密性及防水性。

42.为了便于器件与外部电路电连,功能组件2临近封盖基板的表面上还设有电性引出端6,电性引出端6用于连接外部电路,封盖基板上设有暴露至少部分电性引出端6的通

孔,保护层5覆盖通孔的侧壁表面。更进一步地说,通孔内设有插塞7,插塞7与电性引出端6电连接。具体地,通孔包括第一通孔和第二通孔,第一围堰3上开设有第一开口31’和第一通孔,第一通孔位于第一开口31’的外围,且第一通孔贯穿第一围堰3并暴露部分电信引出端6,第一开口31’贯穿第一围堰3并暴露部分功能组件2。封盖层4上开设有第二通孔,第二通孔与第一通孔连通设置,且封盖层4覆盖第一开口31’以形成空腔31。

43.综上所述,本发明实施例通过在位于空腔上方的封盖基板的表面上设置保护层,以保护封盖基板的结构强度,增强空腔的抗压性,从而提高封盖层的承压能力,避免封盖层受压迫造成破损以致破坏空腔结构,保护层可以进一步提高空腔的气密性和防水性能;另外,保护层还可以隔离电连接结构和第一围堰、封盖层,以避免电连接结构与第一围堰和封盖层电连。

44.进一步地,通过设置保护层相对于封盖层的位置,以提高保护层对封盖层的保护效果,进而提高器件的结构强度,避免封盖层受压破损以致破坏空腔的气密性。

45.进一步地,通过在功能组件上设置电性引出端,以便于通过插塞将功能组件电性引出至外部电路。

46.实施例2

47.本发明实施例提供了一种封装结构的制作方法,图2为本发明实施例1提供的一种封装结构的制作方法的流程图,请参考图2,该封装结构的制作方法包括:

48.s01:提供衬底;

49.s02:在衬底上形成功能组件;

50.s03:在功能组件上形成封盖基板,封盖基板与功能组件的上表面连接形成空腔;

51.s04:在封盖基板表面形成保护层,保护层至少覆盖空腔上的封盖基板的外表面。

52.步骤s0n不代表先后顺序。

53.图3至图8为本实施例的一种封装结构的制作方法相应步骤对应的结构示意图,参考图3至8详细说明本实施例提供的封装结构的制作方法。

54.参考图2,执行步骤s01,提供衬底1。

55.在本实施例中,衬底1可以是本领域技术人员熟知的任意合适的衬底1材料,例如硅、锗、硅锗、砷化镓、磷化铟等体半导体衬底材料。另外,在提供衬底1之后,在衬底1上形成功能组件2之前,还可以在衬底1上形成介质层,以隔离后续形成的功能组件2和衬底1,同时作为介质层的支撑层。介质层的材料包括氧化硅、氮化硅、氮氧化硅中的至少一种。采用化学气相沉积工艺或者物理磁控溅射工艺形成介质层。

56.继续参考图3,执行步骤s02,在衬底1上形成功能组件2。

57.在本实施例中,功能组件可以为滤波器、加速度计等mems芯片、热电堆芯片或其他半导体芯片。需要说明的是,可根据需要形成的功能组件2采用相应的形成方式,对应形成方式可参照现有方式,此处不再赘述。

58.在衬底1上形成功能组件2之后、在功能组件2上形成封盖基板3之前,在功能组件2上形成电性引出端6,以便于后续将功能组件2电性引出至外部电路。

59.参考图4-图5,执行步骤s03,在功能组件2上形成封盖基板,封盖基板与功能组件2的上表面连接形成空腔31。

60.在本实施例中,封盖基板包括第一围堰3和封盖层4,先在功能组件2上形成第一围

堰3,第一围堰3具有贯穿第一围堰3的第一开口31’,再在第一围堰3上形成封盖层4,封盖层4,封盖层4覆盖第一开口31’,以形成空腔31。

61.具体地,第一围堰3的材料包括有机材料和无机材料,有机材料包括光刻胶、干膜中的至少一种,无机材料包括sio2、sin、psg中的至少一种。

62.参照图4,当第一围堰3的材料为有机材料时,在功能组件2上形成第一围堰3的方法包括:提供第一围堰材料层;将第一围堰材料层粘接于功能组件2上;对第一围堰材料层进行显影、光刻,形成第一开口31’;对第一开口31’外围的第一围堰材料层进行固化,形成第一围堰3。

63.当第一围堰3的材料为无机材料时,在功能组件2上形成第一围堰3的方法包括:沉积形成第一围堰材料层,覆盖功能组件2;图形化第一围堰材料层,形成第一开口31’,第一开口31’外围的第一围堰材料层形成第一围堰3。要说明的是,图形化的具体步骤包括:对第一围堰材料层的表面涂光刻胶形成光刻胶层,根据所需形成的空腔的形状定义光照图形,再对其进行曝光,以将光照图形结构转移至光刻胶层上,再对光刻胶层进行显影,并以显影后的光刻胶层作为掩膜,通过干法刻蚀工艺刻蚀第一围堰材料层,形成第一开口31’,第一开口外围的第一围堰材料层形成第一围堰3。

64.参照图5,在本实施例中,封盖层4的材料包括有机材料,有机材料包括光刻胶、干膜中的至少一种。在功能组件2上形成封盖层4的方法包括:提供封盖膜层;将封盖膜层粘接于第一围堰3上,以覆盖第一开口以围成空腔31;对封盖膜层进行固化,形成封盖层4。应当注意,固化的工艺参数包括:工艺温度范围为150℃至350℃,固化的工艺时间为30分钟至10小时,以提高封盖层4和第一围堰3的结合能力,从而进一步提高空腔31的气密性。

65.当功能组件2上还形成有电性引出端6时,在功能组件2上形成封盖基板后,封盖基板上形成有暴露至少部分电性引出端6的通孔8。通孔8包括第一通孔81和第二通孔82。更进一步地说,在形成第一围堰3时,还形成第一通孔81,具体包括:在形成第一开口31’时,还形成第一通孔81,第一通孔81位于第一开口31’的外围并贯穿第一围堰3,以暴露至少部分电性引出端6,从而便于后续将电性引出端6与外部电连。在形成封盖层4时,还形成第二通孔82,具体包括:在对封盖膜层进行固化之前,对封盖膜层进行显影、光刻,以形成贯穿封盖膜层的第二通孔82,第二通孔82与第一通孔81连通。

66.在本实施例中,第二通孔82的孔径大于第一通孔81的孔径,以避免被第一通孔81暴露的电性引出端6表面被第二通孔82遮蔽,从而避免影响后续形成的插塞与电性引出端6的电连效果。在其他实施例中,第二通孔82和第一通孔81可以同步形成,比如,当第一围堰3采用有机材料时,在将封盖膜层粘接于第一围堰3上之后、对封盖膜层进行固化之前,对封盖膜层和第一围堰3进行光刻,以形成贯穿第一围堰3的第一通孔81和贯穿封盖膜层的第二通孔82;当第一围堰3采用无机材料时,在形成封盖层4之后,对封盖层4进行光刻,形成贯穿封盖层4的第二通孔82,第二通孔82暴露部分第一围堰3表面;再根据第二通孔82对第一围堰3进行刻蚀,形成贯穿第一围堰3的第一通孔81。

67.参考图6-图7,执行步骤s04,在封盖基板表面形成保护层5,保护层5至少覆盖空腔31上的封盖基板的外表面。

68.形成保护层5的方法包括:沉积形成保护膜层5’,以覆盖封盖基板的外表面并覆盖通孔8的侧壁表面;刻蚀保护膜层5’以去除位于电性引出端6表面的保护膜层5’,形成保护

层5。在本实施例中,封盖基板具有第一表面和第二表面,封盖基板的第一表面为封盖基板3与功能组件2围成空腔5的表面,第二表面与第一表面相对,形成的保护层5覆盖封盖基板的外表面包括:形成的保护层5覆盖封盖基板的第二表面;或者,形成的保护层5覆盖封盖基板的第二表面及其外围侧壁。

69.需要说明的是,衬底1包括功能区和切割道区,功能组件2位于功能区,在封盖基板表面形成保护层5之前,在封盖基板内形成沟槽,沟槽暴露出切割道区的衬底1表面;保护层5还覆盖沟槽侧壁。具体地,在前文所述形成封盖层4的过程中,若第一围堰3采用有机材料,则在对封盖膜层进行显影、光刻以形成第二通孔82时,还形成沟槽,以贯穿封盖膜层及其下方的第一围堰3;若第一围堰3采用无机材料,则在对封盖膜层进行显影、光刻以形成第二通孔82时,还形成贯穿封盖膜层的第一沟槽,再根据第一沟槽对第一围堰3进行刻蚀,形成贯穿第一围堰3的第二沟槽,第一沟槽和第二沟槽构成暴露出切割道区衬底1表面的沟槽。通过形成沟槽,以便于暴露切割道区,从而便于后续形成保护层5覆盖沟槽的侧壁,以进一步提高封盖层的结构强度,提高空腔31的抗压性,另外,还可以便于将封装的多个芯片切割分离。

70.另外,采用沉积的工艺形成保护膜层5’,当保护膜层5’采用sio2材料沉积形成时,沉积的工艺参数包括:采用包含sih4气体和n2o气体的混合气体,其中sih4气体流量为240sccm至300sccm,n2o气体流量为3000sccm至5000sccm,射频功率为250w至350w,工艺温度为150℃至400℃;当保护膜层5’采用sin材料沉积形成时,沉积的工艺参数包括:采用包含sih4气体、nh3气体和n2气体的混合气体,其中sih4气体流量为500sccm至700sccm,nh3气体流量为200sccm至350sccm,n2气体流量为6000sccm至10000sccm,射频功率为600w至1000w,工艺温度范围为250℃至400℃。以使形成的位于封盖层表面的保护膜层5’的厚度大于位于电性引出端6表面的保护膜层5’的厚度。

71.采用各向异性刻蚀工艺刻蚀保护膜层5’以去除位于电性引出端6表面的保护膜层5’,当刻蚀由sio2材料形成的保护膜层5’时,干法刻蚀的工艺参数包括:采用包含c4f8气体和o2的混合气体,其中c4f8气体流量为10sccm至30sccm,o2气体流量为5sccm至15sccm,射频功率为1000w至1500w;当刻蚀由sin材料形成的保护膜层5’时,干法刻蚀的工艺参数包括:采用包含cf4气体、chf3气体、ar气体、n2气体和o2气体的混合气体,其中cf4气体流量为30sccm至80sccm,chf3气体流量为5sccm至10sccm,ar气体流量为80sccm至120sccm,n2气体流量为5sccm至15sccm,o2气体流量为5sccm至15sccm,射频功率为400w至800w。以降低封盖层4表面的保护膜层5’的刻蚀速率与电性引出端6表面的保护膜层5’的刻蚀速率之间差异,从而在保留位于空腔31上方的封盖层4表面的保护膜层5’的同时,将位于电性引出端6表面的保护膜层5’完全刻蚀掉,以暴露电性引出端6的表面,从而便于电性引出端6与外部电连接,且避免多余的图形化步骤,节省工序。

72.在本实施例中,保护膜层5’及保护层5的材料可以参照前文结构实施例所述,此处不再赘述。保护层5还覆盖第一通孔81和第二通孔82的侧壁表面,以隔离后续形成的插塞和第一围堰3、封盖层4,以避免电连。

73.参照图7,由于保护层覆盖了第一通孔和第二通孔的侧壁表面,因此位于第一通孔和第二通孔内的保护层还可以作为绝缘层,在第一通孔和第二通孔内形成插塞7时,可直接通过沉积导电材料形成,形成的插塞7与电性引出端6电性相连;在形成插塞7之后,在插塞7

上形成焊球,以与外部电路电连。

74.综上,本发明实施例通过在位于空腔上方的封盖基板的表面上形成保护层,以保护封盖基板的结构强度,增强空腔的抗压性,从而提高封盖层的承压能力,避免封盖层受压迫造成破损以致破坏空腔结构,保护层可以进一步提高空腔的气密性和防水性能;另外,保护层还可以隔离电连接结构和第一围堰、封盖层,以避免电连接结构与第一围堰和封盖层电连。

75.进一步地,通过沉积的方式形成保护层,保护封盖层结构,以增加空腔结构的抗压性,进而再通过刻蚀的方式去除位于电性引出端表面的保护层,以便于电性引出端与后续形成的电连接电连,从而将功能组件电性引出至外部电路。

76.进一步地,通过对保护层的沉积和刻蚀的选择比的控制,以及对干法刻蚀工艺参数的选择,以降低封盖层表面的保护层与电性引出端表面的保护层的刻蚀速率差异,另外使位于封盖层表面的保护层的厚度大于位于电性引出端表面的保护层的厚度,以便于将电性引出端表面的保护层完全去除时,封盖层表面仍有保护层对封盖层的结构进行保护。

77.进一步地,通过对封盖膜层的光刻、固化,以形成封盖层,使得封盖层的承压能力较好,进而便于避免封盖层破损的情况,另外,通过固化,还可以提高封盖层和第一围堰的结合能力,从而进一步提高空腔的气密性。

78.进一步地,通过采用有机材料形成第一围堰,可以采用与封盖层相同形成步骤制成,以便于同时对第一围堰和封盖层进行固化,节省工艺步骤,提高工作效率。

79.进一步地,通过采用无机材料形成第一围堰,可以提高第一围堰和封盖层的结合能力,进而提高空腔的气密性,从而避免空腔功能区失效。

80.需要说明的是,本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于结构实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

81.上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1