超薄MEMS封装载板及其制作工艺的制作方法

超薄mems封装载板及其制作工艺

技术领域

1.本发明涉及电路板制作技术领域,具体提供一种超薄mems封装载板及其制作工艺。

背景技术:

2.随着5g商业化的不断推进和人工智能、物联网技术的高速发展,可穿戴设备、智能家居、无人驾驶、智慧城市、智慧医疗等新兴应用领域不断涌现,对不同类型传感器的要求越来越多,其中语音交互作为智能设备接收信息和指令必不可少的通道,为了实现更远、更清晰的指令接收,单个应用终端的mems麦克风个数在不断增加。然而,智能交互终端也在不断要求更轻薄、更便携,给到各模组件的空间越来越局促,所以迫切的需一种能够大幅降低mems麦克风厚度、实现超薄化的mems封装载板制造工艺的出现。

3.现有工艺中,因声电转换芯片需要经打线实现芯片顶部的连接点与载板上金手指的电气连通,故只能通过点胶平置在载板上的金手指区域。而mems麦克风总体厚度为各层的累加值,且整体厚度又受限于声电转换芯片的厚度,所以亟需一种可以实现芯片内埋且可在盲槽内打线的mems封装载板制造工艺。

4.有鉴于此,特提出本发明。

技术实现要素:

5.为了克服上述缺陷,本发明提供了一种超薄mems封装载板及其制作工艺,该制作工艺不仅新颖、合理、易操作,且可很好的实现mems封装载板超薄化,节省了封装成本,提升了封装产品品质。

6.本发明为了解决其技术问题所采用的技术方案是:一种超薄mems封装载板的制作工艺,包括以下步骤:

7.s1)、提供一双面覆铜基板,所述双面覆铜基板具有一辅助基材和两个分别压合于所述辅助基材正反两面上的铜箔层a;

8.s2)、先根据线路布局要求,分别在两个所述铜箔层a上制作出金手指图形,且位于两个所述铜箔层a上的所述金手指图形呈错位配合;然后在其中一个所述铜箔层a上间隔加工出两个均能裸露出所述辅助基材局部表面的第一窗口,同时位于所述铜箔层a上的所述金手指图形还分布在所述第一窗口中;此时得到第一基板;

9.s3)、分别在所述第一基板的正反两面上依次叠置半固化片和铜箔层b,叠放排版后进行层压压合,得到多层板;

10.s4)、对所述多层板进行镭射钻孔及填孔电镀加工,得到层间图形相互导通的第二基板;

11.s5)、先在所述第二基板的两个所述铜箔层b上分别制作出外层图形;然后在与所述第一窗口相靠近的一所述铜箔层b上间隔加工出两个第二窗口,两个所述第二窗口均能裸露出与所述第一窗口相靠近的所述半固化片的局部表面,且两个所述第二窗口还与两个

所述第一窗口一一对应配合;紧接着再采用控深镭射工艺对两个所述第二窗口及两个所述第一窗口区域进行镭射烧蚀开槽作业,加工出两个能露出位于两个所述铜箔层a上的所述金手指图形的盲槽;即此时得到形成有金手指阶梯式布线结构的第三基板;

12.s6)、对所述第三基板依次进行常规的防焊、表面处理、成品测试工艺,完成后续所需的超薄mems封装载板的制作。

13.作为本发明的进一步改进,所述金手指图形和所述外层图形均采用影像转移蚀刻工艺制成。

14.作为本发明的进一步改进,所述第一窗口和所述第二窗口均通过蚀刻工艺加工制得。

15.本发明还提供了一种超薄mems封装载板,包括第一基板、两个半固化片和两个铜箔层b,所述第一基板具有一辅助基材和两个分别压合于所述辅助基材正反两面上的铜箔层a,两个所述铜箔层a上分别制作有金手指图形,且位于两个所述铜箔层a上的所述金手指图形呈错位配合,还在其中一所述铜箔层a上间隔加工出两个第一窗口,且位于一所述铜箔层a上的所述金手指图形还分布在所述第一窗口中;

16.两个所述半固化片分别压合于两个所述铜箔层a上,两个所述铜箔层b分别压合于两个所述半固化片上,并在两个所述铜箔层b上分别制作有外层图形,以及在与所述第一窗口相靠近的一所述铜箔层b上间隔加工出两个第二窗口,且两个所述第二窗口还与两个所述第一窗口及所述辅助基材对应导通,以形成两个能露出位于两个所述铜箔层a上的所述金手指图形的盲槽。

17.作为本发明的进一步改进,所述辅助基材局部裸露于两个所述第一窗口外;与所述第一窗口相靠近的所述半固化片局部裸露于两个所述第二窗口外;且两个所述第二窗口还与两个所述第一窗口一一对应配合。

18.作为本发明的进一步改进,两个所述铜箔层a和两个所述铜箔层b相互导通。

19.本发明的有益效果是:

①

本发明通过对mems封装载板的制作工艺进行优化创新,制作出位于盲槽内不同层间的金手指图形阶梯式布线结构,借此结构可很好的实现声学芯片与声电转换芯片同时内埋,并通过mems封装载板内部线路实现芯片间的电气互联;这样一方面可省去传统封装时用到的u形半包围金属壳,利用成本更低的双面载板作为盖子即可满足封盖要求(因为声学芯片与声电转换芯片同时内埋,可实现芯片与mems封装载板同水平封盖),从而既极大的降低了mems封装载板的总厚度,实现了mems封装载板的超薄化,又节省了封装成本;另一方面可有效解决传统芯片贴装点胶时会溢胶至金边框的问题,提升了mems封装载板的品质。

②

本发明所述超薄mems封装载板的制作工艺新颖、合理、易加工,且加工效率高、产品性能好。

附图说明

20.图1为本发明所述双面覆铜基板的剖面结构示意图;

21.图2为本发明所述第一基板处于第一视角下的剖面结构示意图;

22.图3为本发明所述第一基板处于第二视角下的剖面结构示意图;

23.图4为本发明所述多层板的剖面结构示意图;

24.图5为本发明所述多层板进行过外层图形制作、及蚀刻开窗后的剖面结构示意图;

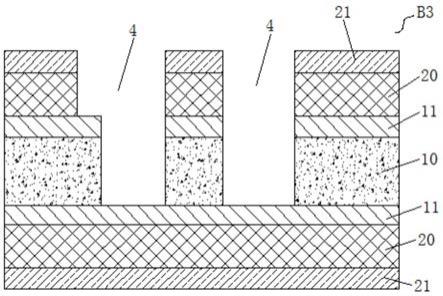

25.图6为本发明所述第三基板的剖面结构示意图。

26.结合附图,作以下说明:

27.b0—双面覆铜基板;10—辅助基材;11—铜箔层a;12—金手指图形;13—第一窗口;b1—第一基板;20—半固化片;21—铜箔层b;b2—多层板;3—第二窗口;4—盲槽;b3—第三基板。

具体实施方式

28.以下藉由特定的具体实施例说明本发明的实施方式,熟悉此技艺的人士可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。

29.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技艺的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。于本说明书中所述的“第一”、“第二”、“第三”、“a”、“b”等等仅为便于叙述明了,而非用以限定本发明可实施的范围。

30.实施例1:

31.本实施例1提供了一种超薄mems封装载板的制作工艺,包括以下步骤:

32.s1)、请参阅附图1所示,提供一双面覆铜基板b0,所述双面覆铜基板b0具有一辅助基材10和两个分别压合于所述辅助基材10正反两面上的铜箔层a11;

33.s2)、先根据线路布局要求,分别在两个所述铜箔层a11上制作出供与芯片打线连接的金手指图形12,且位于两个所述铜箔层a11上的所述金手指图形12呈错位配合,即位于其中一所述铜箔层a11上的所述金手指图形12正投影至另一所述铜箔层a11上的位置处必须是有铜的、不镂空的,这样可确保后续镭射烧蚀开槽作业的良好进行;然后在其中一个所述铜箔层a11上间隔加工出两个均能裸露出所述辅助基材10局部表面的第一窗口13,同时位于所述铜箔层a11上的所述金手指图形12还分布在所述第一窗口13中;此时得到第一基板b1,具体可参阅附图2和3所示;补充说明:余下的另一所述铜箔层a11上虽未加工有第一窗口13,但在其上制作所述金手指图形12时,借由所述金手指图形12的形状可在所述铜箔层a11上形成有能够裸露出所述辅助基材10局部表面的镂空部(见附图3所示),进而满足后续镭射烧蚀开槽作业的需求;

34.s3)、分别在所述第一基板b1的正反两面上依次叠置半固化片20和铜箔层b21,叠放排版后进行层压压合,得到多层板b2,具体可参阅附图4所示;说明:根据产品需求,所述多层板可设计为至少四层板;

35.s4)、对所述多层板b2进行镭射钻孔及填孔电镀加工,即为电路板领域常用的层间图形导通作业,得到层间图形相互导通的第二基板;

36.s5)、先在所述第二基板的两个所述铜箔层b21上分别制作出外层图形;然后在与所述第一窗口13相靠近的一所述铜箔层b21上间隔加工出两个第二窗口3,两个所述第二窗口3均能裸露出与所述第一窗口13相靠近的所述半固化片20的局部表面,且两个所述第二窗口3还与两个所述第一窗口13一一对应配合,具体可参阅附图5所示;紧接着再采用控深镭射工艺对两个所述第二窗口3及两个所述第一窗口13区域进行镭射烧蚀开槽作业,加工

出两个能露出位于两个所述铜箔层a11上的所述金手指图形12的盲槽4;即此时得到形成有金手指阶梯式布线结构的第三基板b3,具体可参阅附图6所示;

37.s6)、对所述第三基板b3依次进行常规的防焊、表面处理、外型处理、成品测试等工艺,完成后续所需的超薄mems封装载板的制作。

38.在本实施例中,优选的,所述金手指图形12和所述外层图形均采用影像转移蚀刻工艺制成。所述影像转移蚀刻工艺包括曝光、显影和蚀刻工艺步骤,属于电路板领域常用的加工工艺。

39.优选的,所述第一窗口13和所述第二窗口3均通过蚀刻工艺加工制得。

40.实施例2:

41.本实施例2提供了一种根据实施例1所述制作工艺制成的超薄mems封装载板,其包括第一基板b1、两个半固化片20和两个铜箔层b21,所述第一基板b1具有一辅助基材10和两个分别压合于所述辅助基材10正反两面上的铜箔层a11,两个所述铜箔层a11上分别制作有金手指图形12,且位于两个所述铜箔层a11上的所述金手指图形12呈错位配合,还在其中一所述铜箔层a11上间隔加工出两个第一窗口13,且位于一所述铜箔层a11上的所述金手指图形12还分布在所述第一窗口13中;

42.两个所述半固化片20分别压合于两个所述铜箔层a11上,两个所述铜箔层b21分别压合于两个所述半固化片20上,并在两个所述铜箔层b21上分别制作有外层图形,以及在与所述第一窗口13相靠近的一所述铜箔层b21上间隔加工出两个第二窗口3,且两个所述第二窗口3还与两个所述第一窗口13及所述辅助基材10对应导通,以形成两个能露出位于两个所述铜箔层a11上的所述金手指图形12的盲槽4。

43.在本实施例中,优选的,所述辅助基材10局部裸露于两个所述第一窗口13外;与所述第一窗口13相靠近的所述半固化片20局部裸露于两个所述第二窗口3外;且两个所述第二窗口3还与两个所述第一窗口13一一对应配合。

44.优选的,两个所述铜箔层a11和两个所述铜箔层b21相互导通。

45.综上所述,本发明通过对mems封装载板的制作工艺进行优化创新,制作出位于盲槽内不同层间的金手指图形阶梯式布线结构,借此结构可很好的实现声学芯片与声电转换芯片同时内埋,并通过mems封装载板内部线路实现芯片间的电气互联;这样一方面可省去传统封装时用到的u形半包围金属壳,利用成本更低的双面载板作为盖子即可满足封盖要求(因为声学芯片与声电转换芯片同时内埋,可实现芯片与mems封装载板同水平封盖),从而既极大的降低了mems封装载板的总厚度,实现了mems封装载板的超薄化,又节省了封装成本;另一方面可有效解决传统芯片贴装点胶时会溢胶至金边框的问题,提升了mems封装载板的品质。

46.上述实施方式仅例示性说明本发明的功效,而非用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1