一种防串扰自限制的超细密排晶硅纳米线制备方法

1.本发明涉及一种防串扰自限制的超细密排晶硅纳米线制备方法,更具体的说是利用沟道引导和限制技术获得超细密排晶硅纳米线 (nanowire) 的方法,尤其涉及利用hsq和ebl来制备出自限制密排沟道的方法。

背景技术:

2.半导体晶硅纳米线(nanowire)由于其具有较高的载流子迁移率,并且高效稳定同时具有可靠的掺杂工艺等优势,是现代微电子技术的核心材料,在这里本技术发明人最早提出了一种平面固液固(ip sls)生长模式:其中,采用非晶硅作为前驱体,由低熔点金属铟、锡纳米颗粒吸收非晶硅进而生长出晶硅纳米线结构。同时,利用hsq和ebl可制备出具有自限制形貌的密排三维沟道,并以此沟道台阶作为引导,金属液滴被沟道台阶边缘覆盖的非晶硅吸引,同时被两侧的沟道侧壁所限制进而沿着沟道设计的方向运动,从而控制纳米线的间距、生长方向及直径大小,提高晶格质量,实现超细密排的晶硅纳米线阵列。

3.本技术人科研小组已经提出过若干纳米线将沿三维台阶生长的技术。如cn2018100068322。硅工艺较为成熟并与现代工艺相兼容,同时ipsls能够实现低温下的定位生长。但本技术发明人在实现在前三维纳米线制备技术方案的过程中,发现上述技术至少存在如下技术问题:1)受到光刻精度的限制,纳米线的密排程度不高。

4.2)在单边引导模式下,金属颗粒容易偏离侧壁,无法稳定引导以及无法实现100%的长线率。

5.3)催化金属淀积在密排沟道之上时,不同沟道侧壁上的催化金属在还原及激活过程中会相互影响,同时不同沟道间会出现串扰,从而导致长线率较低。比如:将催化金属淀积在密排窄沟道上,侧壁上方存在的催化金属表面会接触更多非晶层,从而阻碍沟道内催化金属的还原以及对于非晶层的吸收,导致侧壁上方的催化金属更容易被激活;同时由于侧壁上方的催化金属激活后会跨沟道随意移动,有很大可能会进入其他沟道生长(不可控),使得其原本所在位置的沟道内不长线,同时阻碍了其他沟道内催化金属的激活生长,长线情况不可控同时长线率没法达到100%。

6.因此,如何控制金属颗粒的运动路径,同时缩小纳米线之间的间距和直径,提高其晶格质量并实现100%的沟道长线率显得尤为重要,也是本科研小组亟需解决的技术难题。

技术实现要素:

7.本技术通过提供一种防串扰自限制的超细密排晶硅纳米线制备方法,解决了现有技术中长线率没法达到100%的技术问题,实现了在密排沟道内长线率达到100%的技术效果。

8.本技术实施例提供了一种防串扰自限制的超细密排晶硅纳米线制备方法,其特征在于,包括如下步骤:

1)采用旋涂的方法在衬底上旋涂一层电刻胶;2)利用电子束直写对预设形状的无掩膜图案进行曝光,电刻胶变性成为二氧化硅,曝光后形成由宽激活生长区域沟道和窄密排沟道构成的闭合沟道; 3)以步骤2)所形成的闭合沟道为衬底,再次利用光刻电子束直写或者掩膜板技术在所述宽激活生长区域定义横向于沟道的图案并进行显影,以定义催化剂区域;4)在定义的催化剂区域淀积一层带状的催化金属层;5)升高温度至催化金属熔点以上,通入还原性气体进行等离子体处理,去除催化金属表面的氧化层,同时使催化金属转变为分离的金属纳米颗粒;6)将温度降低到催化金属颗粒熔点以下,采用pecvd技术或者其他淀积薄膜的技术在整个样品表面淀积覆盖非晶半导体前驱体薄膜层;然后将温度升高至催化金属和非晶硅的共熔点之上,使得催化金属颗粒重新熔化,在其前端开始吸收非晶半导体前驱体薄膜层,并在后端淀积出晶态的纳米线;7)样品表面剩余的非晶半导体前驱体薄膜层由氢气等离子体、rie或者湿法刻蚀工艺去除;电刻胶形成的二氧化硅侧壁由hf去除,宽激活生长区域由icp刻蚀掉,即可制备成自限制的超细密排晶态纳米线。

9.本发明进一步限定的技术方案为:步骤2)中所述的闭合密排沟道的制备步骤如下:2.1)沿一组平行的密排沟道两端分别向上经过半圆形的折弯后水平相向延伸并预留激活生长区域;2.2)激活生长区域两侧的延伸密排沟道经过不同夹角、不同弧度的延伸偏转后,每条沟道的两端在激活生长区域中间汇合构成宽激活生长区域;利用夹角的延伸获得较宽的区域,在较宽的区域平面内的催化金属较多更容易激活,从而进行自由生长或者单边引导;避免侧壁上方的催化金属阻碍沟道内催化金属对于非晶层的吸收,提高激活的催化金属数量,同时每个沟道内的催化金属相互独立,通过激活生长逐渐进入限制引导的方式来避免跨沟道生长。

10.通过形貌设计,将电刻胶所形成的侧壁逐渐汇聚形成密排沟道,只要有一颗催化金属颗粒进入沟道内,就会变成双侧限制引导生长,从而沿着设定好的路径生长并使得其他颗粒无法进入沟道内;由于双侧限制较窄,从而能得到预期设计的较细直径纳米线,同时间距较小,形成密排晶态纳米线;由于是从自由/单边生长逐渐进入双侧限制生长,避免了将催化金属蒸镀在密排沟道上时所出现的跨沟道生长,即串扰现象,也避免了沟道侧壁上方吸收非晶层较多阻碍了沟道内部催化金属的生长,同时激活生长区域在中间,两侧都是密排沟道并且呈闭合性质,无论催化金属左右同时生长或者只有一侧激活生长,都能将整个沟道填满,从而使得该设计的长线率能达到100%。

11.进一步的,所述宽激活生长区域内的不同弧度的沟道侧壁间距大于所述密排沟道的间距,所述沟道侧壁宽20nm,所述密排沟道的间距为30nm。

12.进一步的,在步骤6)中,所述催化金属在宽激活生长区域的一侧前端不断的吸收非晶半导体前驱体薄膜层,并在后端淀积出晶态的纳米线,直至晶态的纳米线生长至宽激活生长区域的另一侧并填满整个闭合沟道;或,所述催化金属同时在宽激活生长区域的两侧前端分别吸收非晶半导体前驱体

薄膜层,并分别在后端淀积出晶态的纳米线,直至两侧晶态的纳米线在密排沟道相遇填满整个闭合沟道。

13.进一步的,步骤1中所述的电刻胶不限于hsq,也可以是其他电刻胶。目的是能够形成窄沟道,沟道可以是任何可以形成光滑沟道的绝缘材料。也可以利用高精度的光刻加刻蚀技术来实现。

14.进一步的,步骤1)中所述衬底采用的材料为晶硅、玻璃、铝箔、氮化硅、氧化硅、碳化硅、蓝宝石、聚酰亚胺或者聚对苯二甲酸类塑料。

15.进一步的,步骤4)中在宽激活生长区域,通过光刻、蒸发或者溅射工艺,淀积一层带状的催化金属层,所述催化金属层为in, sn, bi或ga金属及其金属合金。

16.进一步的,步骤6)中,所述的非晶半导体前驱体薄膜层为非晶硅a-si、非晶锗a-ge、非晶碳a-c或a-ge/a-si异质叠层结构。

17.有益效果:本技术实施例中提供的技术方案,至少具有如下技术效果或优点:1)采用现代微加工技术制备出密排窄间距沟道,并利用ip-sls等方法在pecvd中在低温下生长出沟道引导的具有超细密排晶态纳米线;2)通过电子束直写或光刻及刻蚀技术形成的引导沟道和定位的催化金属区域后可实现纳米线生长的自定位、自定向;3)通过激活生长逐渐转变为限制引导,能够实现100%长线率,同时更为严格地控制纳米线的直径及生长路径并具有更高地晶格质量,因而本发明制备超细密排晶态纳米线的方法可以应用于需要精确定位及高集成度高性能的电子器件领域。

18.4)通过宽区域的激活生长,能够提高激活的催化金属数量,由自由生长或单边引导生长逐渐进入双侧限制生长,保证一定有催化金属能够进入窄沟道生长。

19.5)由于中间区域较宽,催化金属的激活和生长几乎不会相互影响,从而保证每个沟道生长的独立性,避免串扰,实现100%长线率,理论上能设计足够多的密排沟道。

20.6)双侧限制生长能够严格控制纳米线的直径以及保证其晶格质量,同时双侧限制能严格规划纳米线的生长路径,使得在编码任意形貌的同时得到100%的纳米线阵列。

附图说明

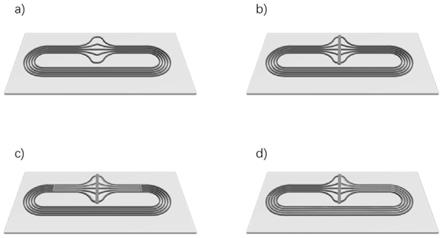

21.图1是本发明实施例1中超细密排晶硅纳米线的制备流程示图。

22.图2是本发明实施例1中密排沟道的设计图以及长线后的中间宽激活生长区域的sem图。

23.图3是本发明实施例1中右侧密排限制沟道及左侧密排限制沟道的sem图。

24.图4和图5是实施例2非闭合密排沟道催化金属淀积在密排沟道上并生长的sem图。

具体实施方式

25.本发明通过电刻胶和电子束直写(ebl)制备密排沟道以及利用平面固液固(ipsls)的纳米线生长方法,制备出超细的密排晶态纳米线结构,通过沟道引导技术将其定位并阵列化,并通过沟道设计来避免催化金属的跨沟道生长,通过先激活引导后限制定向从而实现100%的长线率,最后通过干法/湿法刻蚀去除非晶硅,再用氢氟酸(hf)刻蚀掉hsq所形成的二氧化硅侧壁,以便于后续制备成fet器件。由于此沟道设计间距较小,能在低温

下生长出超细晶态纳米线,并且采用了宽区域激活生长,窄沟道限制引导的沟道设计,使得引导率及长线率达到100%,实现密排结构。本发明有望在提高长线率的同时进一步降低平面生长硅纳米线的直径,并提高电子器件的集成度,在低温下制备出具有自限制的超细密排晶态纳米线的fet器件。

26.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

27.实施例1本实施例提供一种防串扰自限制的超细密排晶硅纳米线制备方法,制备流程如图1所示,具体包括如下步骤:1)采用硅片、玻璃、铝箔、化合物如氮化硅、氧化硅、氮氧化硅、聚合物或者其它金属材料作为衬底,用4000r的转速在衬底上旋涂一层hsq电刻胶,厚度为30nm;2)利用电子束直写ebl,100kv,结合设计好的无掩膜图案进行曝光,将hsq电刻胶变性成为二氧化硅,形成具有一定激活生长区域的闭合密排沟道,如图1中的a)图所示。

28.本步骤中的闭合密排沟道的制备步骤如下:2.1)沿一组平行的密排沟道两端分别向上经过半圆形的折弯后水平相向延伸并预留激活生长区域;2.2)激活生长区域两侧的延伸密排沟道经过不同夹角、不同弧度的延伸偏转后,每条沟道的两端在激活生长区域中间汇合构成宽激活生长区域;利用夹角的延伸获得较宽的区域,在较宽的区域平面内的催化金属较多更容易激活,从而进行自由生长或者单边引导;避免侧壁上方的催化金属阻碍沟道内催化金属对于非晶层的吸收,提高激活的催化金属数量,同时每个沟道内的催化金属相互独立,通过激活生长逐渐进入限制引导的方式来避免跨沟道生长。

29.不同弧度的沟道侧壁间距大于密排沟道的间距,沟道台阶宽和高均为30nm,密排沟道间距为20~30nm;也可以使用精度较高的光刻加掩模版技术,在曝光之后通过icp或者rie采用sf6、cf4等气体刻蚀出这种密排闭合沟道结构;本步骤中设置宽激活生长区域的目的是便于激活,能够避免出现催化金属的跨沟道生长,否则催化金属在密排沟道上方的话容易出现跨沟道生长并且上方的催化金属会阻碍密排沟道内催化金属对于非晶半导体前驱体薄膜层的吸收。同时沟道密排并且形成闭合回路的设计方式,无论是左右同时生长还是单边生长后形成闭环,都能使得沟道内长线率达到100%。

30.3)以步骤2)所形成的密排闭合沟道为衬底,再次利用光刻电子束直写或者掩膜板技术在激活生长区域定义垂直于沟道侧壁的图案并进行显影,图案宽度为200nm,易于激活生长。

31.4)在宽激活生长区域的中间位置,通过蒸发或者溅射工艺,局部淀积一层带状的催化金属层如in,sn,bi或ga;如图1中的b)图所示。

32.5)在pecvd中升高温度至催化金属熔点以上,通入还原性气体等离子体进行处理,使催化金属层转变为分离的金属纳米颗粒;6)再次用pecvd系统将温度降低到催化金属颗粒熔点以下,采用pecvd技术或者其他淀积薄膜的技术在整个结构表面淀积覆盖与所需生长纳米线相应的非晶半导体前驱体

薄膜层;然后将温度升高至催化金属和非晶半导体前驱体薄膜层中的非晶硅共熔点以上,使得纳米金属颗粒重新熔化,在其前端开始吸收非晶半导体前驱体薄膜层,而在后端淀积出晶态的纳米线;由于中间是宽区域两侧是窄沟道,催化金属激活生长后,将会从自由生长/单侧引导逐渐进入双侧限制生长,由于催化金属激活数量多,只要有催化金属进入窄沟道内生长,其他催化金属就会由于没有非晶层供给从而停止生长;并且由于催化金属不在窄沟道上方,相互之间生长独立,不发生串扰;如图2-3所示。

33.本步骤中催化金属可能会在宽激活生长区域的一侧前端不断的吸收非晶半导体前驱体薄膜层,并在后端淀积出晶态的纳米线,直至晶态的纳米线生长至宽激活生长区域的另一侧并填满整个闭合沟道;如图1中的d)图所示;本步骤中催化金属也可能会同时在宽激活生长区域的两侧前端分别吸收非晶半导体前驱体薄膜层,并分别在后端淀积出晶态的纳米线,直至两侧晶态的纳米线在密排沟道相遇填满整个闭合沟道;如图1中的c)图所示。

34.但是由于密排沟道本身闭合,以上两种情况都能使得沟道内长线率达到100%。

35.7)剩余的非晶半导体前驱体薄膜层由氢气等离子体、rie干法刻蚀或者湿法刻蚀等刻蚀工艺去除;hsq所形成的二氧化硅侧壁由hf去除,中间较宽的激活生长区域由光刻及icp刻蚀掉,即可制备成自限制的超细密排晶态纳米线。只要沟道内被某个金属纳米颗粒占据,其他催化颗粒就会由于没有非晶硅供给而停止生长,同时沟道最外侧有时也会出现单侧引导生长的纳米线,这对于器件制备是有利的。如果不需要最外侧的单侧引导生长纳米线,可以控制催化金属的长度,使其完全限制于宽激活生长区域的内测。理论上可以设计更多的沟道数量并调整沟道侧壁及间距来控制纳米线直径。

36.本步骤中的湿法刻蚀溶液为氢氧化钾(koh)、氨水(nh4oh)、四甲基氢氧化氨(tmah)等碱性腐蚀体系,rie干法刻蚀气体为四氟化碳(cf4)、八氟化四碳(c4f8)等含氟气体。

37.8)最后利用光刻蒸发制备sd电极,再淀积栅介质并制备栅电极,即可做出具有高集成度高性能的fet器件。

38.实施例2本实施例提供的非闭合密排沟道超细密排晶硅纳米线制备方法,如图4-图5所示。由于催化金属淀积在密排窄沟道侧壁上方存在的催化金属表面会接触更多非晶层,从而阻碍沟道内催化金属的还原以及对于非晶层的吸收,导致侧壁上方的催化金属更容易被激活;同时侧壁上方的催化金属激活后会跨沟道生长,使得其原本所在位置的沟道内不长线,同时阻碍了其他沟道内催化金属的激活生长,导致长线率较低无法达到100%。

39.因此,由实施例1和实施例2对比实验可以看出,实施例1是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1