MEMS传感器的制作方法

mems传感器

技术领域

1.本实用新型涉及半导体器件技术领域,尤其涉及一种mems传感器。

背景技术:

2.气密性封装是mems领域常见的封装需求形式。mems器件如加速度传感器、压力传感器、角速度传感器等内部有可动部件,需要为可动部件提供气密性空腔,以保证可动部件在空腔内部有较小的阻尼和静摩擦力。mems器件如非制冷红外焦平面探测器内部有微测辐射热计,需要降低器件内部真空度,以保证较小的热辐射热量损耗。当空腔内部气压升高到真空度超过设定标准时,器件灵敏度将降低到标准值以下,造成器件失效。因此,气密封是决定器件寿命的关键性因素。

技术实现要素:

3.本实用新型的实用新型目的是提供一种mems传感器,以解决相关技术中的不足。

4.为实现上述目的,本实用新型提供一种mems传感器,包括:

5.基板,包括mems结构、围绕所述mems结构设置的第一焊接区,以及位于所述第一焊接区的第一焊接环;

6.盖板,包括第二焊接区,以及位于所述第二焊接区的第二焊接环;所述基板与所述盖板通过所述第一焊接环与所述第二焊接环焊接在一起形成密封结构,以将所述mems结构限定在真空腔体内;所述第一焊接区与所述第二焊接区中的至少一个具有沿周向分布的环状凹槽或环状凸起,所述第一焊接环保形地位于所述第一焊接区上,所述第二焊接环保形地位于所述第二焊接区上。

7.可选地,所述第一焊接区具有沿周向分布的环状凹槽,所述第二焊接区具有沿周向分布的环状凸起,所述环状凹槽与所述环状凸起使所述第一焊接环与所述第二焊接环相啮合;或所述第一焊接区具有沿周向分布的环状凸起,所述第二焊接区具有沿周向分布的环状凹槽,所述环状凸起与所述环状凹槽使所述第一焊接环与所述第二焊接环相啮合;或所述第一焊接区具有沿周向分布的环状凹槽或环状凸起,所述第二焊接区为平面;或所述第一焊接区为平面,所述第二焊接区具有沿周向分布的环状凹槽或环状凸起。

8.可选地,所述环状凹槽或所述环状凸起包括两圈或两圈以上。

9.可选地,各圈所述环状凹槽或各圈所述环状凸起的尺寸相同或不同。

10.可选地,所述环状凹槽或所述环状凸起沿垂直所述周向的剖面为三角形、正方形、长方形、正梯形或倒梯形。

11.可选地,所述环状凹槽的深度与所述环状凹槽的宽度之间的比值大于1/10;或所述环状凸起的高度与所述环状凸起的宽度之间的比值大于1/10。

12.可选地,所述第一焊接环朝向所述盖板方向依次包括:第一粘附层、第一阻挡层以及第一润湿层;和/或所述第二焊接环朝向所述基板方向依次包括:第二粘附层、第二阻挡层以及第二润湿层。

13.可选地,所述第一粘附层和/或所述第二粘附层的材料为钛或铬,所述第一阻挡层和/或所述第二阻挡层的材料为镍,所述第一润湿层和/或所述第二润湿层的材料为金。

14.可选地,所述第一焊接区具有第一介电层、第一钝化层或第一半导体层中的至少一层,所述环状凹槽位于所述第一介电层、所述第一钝化层或所述第一半导体层内,或所述环状凸起的材料为所述第一介电层、所述第一钝化层或所述第一半导体层;或所述第二焊接区具有第二介电层、第二钝化层或第二半导体层中的至少一层,所述环状凹槽位于所述第二介电层、所述第二钝化层或所述第二半导体层内,或所述环状凸起的材料为所述第二介电层、所述第二钝化层或所述第二半导体层。

15.可选地,所述第一焊接环与所述第二焊接环通过铟基焊料或锡基焊料焊接在一起。

16.如背景技术中所述,当空腔内部气压升高到真空度超过设定标准时,器件将失效。本发明人通过对空腔内部气压升高过程进行分析,发现:由于焊料及界面本身存在缺陷,真空腔体无法做到绝对密封,根据分子气体传导理论,泄漏率取决于气体通道的长度。

17.基于上述分析,本实用新型提供一种mems传感器,包括:基板与盖板;基板包括mems结构、围绕mems结构设置的第一焊接区,以及位于第一焊接区的第一焊接环;盖板包括第二焊接区,以及位于第二焊接区的第二焊接环;基板与盖板通过第一焊接环与第二焊接环焊接在一起形成密封结构,以将mems结构限定在真空腔体内;第一焊接区与第二焊接区中的至少一个具有沿周向分布的环状凹槽或环状凸起,第一焊接环保形地位于第一焊接区上,第二焊接环保形地位于第二焊接区上。

18.与现有技术相比,本实用新型的有益效果在于:

19.一则,在相同焊接环宽度情况下,通过环状凹槽和/或环状凸起制造凹凸不平结构使气体泄漏通道的有效长度增加,从而可以降低气体的漏率,提高mems传感器的可靠性和寿命。

20.二则,非平面的凹凸不平结构可提高mems传感器的剪切强度,从而提高抗冲击可靠性。

附图说明

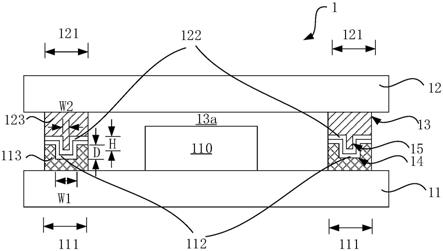

21.图1是本实用新型第一实施例的mems传感器的截面结构示意图;

22.图2是去除第一焊接环的基板的俯视结构示意图;

23.图3是去除第二焊接环的盖板的仰视结构示意图;

24.图4是本实用新型第一实施例的mems传感器的制作方法的流程图;

25.图5至图10是图4中的流程对应的中间结构示意图;

26.图11是本实用新型第二实施例的mems传感器的局部结构的截面结构示意图;

27.图12是本实用新型第三实施例的mems传感器的局部结构的截面结构示意图;

28.图13是本实用新型第四实施例的mems传感器的截面结构示意图;

29.图14是本实用新型第五实施例的mems传感器的截面结构示意图。

30.为方便理解本实用新型,以下列出本实用新型中出现的所有附图标记:

31.mems传感器1、2、3、4、5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基板11

32.mems结构110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一焊接区111

33.第一焊接环112

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

盖板12

34.第二焊接区121

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二焊接环122

35.密封结构13

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

真空腔体13a

36.环状凹槽14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

环状凸起15

37.第一钝化层113

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二介电层123

38.第一粘附层112a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一阻挡层112b

39.第一润湿层112c

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二粘附层122a

40.第二阻挡层122b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二润湿层122c

41.预制作基板11'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

预制作盖板12'

42.焊料层16

具体实施方式

43.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

44.图1是本实用新型第一实施例的mems传感器的截面结构示意图。图2是去除第一焊接环的基板的俯视结构示意图;图3是去除第二焊接环的盖板的仰视结构示意图。

45.参照图1至图3所示,本实施例一的mems传感器1包括:

46.基板11,包括mems结构110、围绕mems结构110设置的第一焊接区111,以及位于第一焊接区111的第一焊接环112;

47.盖板12,包括第二焊接区121,以及位于第二焊接区121的第二焊接环122;基板11与盖板12通过第一焊接环112与第二焊接环122焊接在一起形成密封结构13,以将mems结构110限定在真空腔体13a内;第一焊接区111具有沿周向分布的环状凹槽14,第二焊接区121具有沿周向分布的环状凸起15,第一焊接环112保形地位于第一焊接区111上,第二焊接环122保形地位于第二焊接区121上。

48.基板11可以包括第一半导体衬底,mems结构110设置在第一半导体衬底上。mems结构110可根据mems传感器1的类型而定。例如mems传感器1为加速度传感器、压力传感器或角速度传感器时,mems结构110可包括固定电极与可动电极。可动电极可以为一端支撑的悬梁,或两端支撑的悬梁。又例如mems传感器1为非制冷红外焦平面探测器时,mems结构110包括上表面无覆盖的感光结构。本实施例对mems结构110不加以限定,仅需设置在真空环境即可。

49.本实施例中,参照图1与图2所示,第一焊接区111具有第一钝化层113。环状凹槽14位于第一钝化层113内。第一钝化层113的材料可以为氮化硅。其它实施例中,第一焊接区111可以具有第一介电层,环状凹槽14位于第一介电层内。第一介电层的材料可以为二氧化硅。或,第一焊接区111可以具有第一半导体层,环状凹槽14位于第一半导体层内。第一半导体层的材料可以为掺杂多晶硅,也可以为单晶硅衬底。或,环状凹槽14位于第一介电层、第一钝化层以及第一半导体层中的至少两层的叠层结构内。本实施例不限定第一焊接区111的材料种类。

50.盖板12可以包括第二半导体衬底。

51.本实施例中,参照图1与图3所示,第二焊接区121具有第二介电层123。环状凸起15

的材料为第二介电层123。第二介电层123的材料可以为二氧化硅。其它实施例中,第二焊接区121可以具有第二钝化层,环状凸起15的材料为第二钝化层。第二钝化层的材料可以为氮化硅。或,第二焊接区121可以具有第二半导体层,环状凸起15的材料为第二半导体层。第二半导体层的材料可以为掺杂多晶硅,也可以为单晶硅衬底。或,环状凸起15的材料为第二介电层、第二钝化层以及第二半导体层中的至少两层的叠层结构内。本实施例不限定第二焊接区121的材料种类。

52.第一焊接环112与第二焊接环122的材料为金属,例如铜或铝。第一焊接环112保形地位于第一焊接区111上是指:第一焊接环112的厚度较薄,第一焊接环112远离第一焊接区111的表面围合的环状凹陷区沿垂直周向的剖面与环状凹槽14沿垂直周向的剖面的形状一致。

53.换言之,当环状凹槽14沿垂直周向的剖面为三角形时,第一焊接环112远离第一焊接区111的表面围合的环状凹陷区沿垂直周向的剖面为三角形。当环状凹槽14沿垂直周向的剖面为正方形时,第一焊接环112远离第一焊接区111的表面围合的环状凹陷区沿垂直周向的剖面为正方形。当环状凹槽14沿垂直周向的剖面为长方形时,第一焊接环112远离第一焊接区111的表面围合的环状凹陷区沿垂直周向的剖面为长方形(参照图1所示)。当环状凹槽14沿垂直周向的剖面为正梯形时,第一焊接环112远离第一焊接区111的表面围合的环状凹陷区沿垂直周向的剖面为正梯形。当环状凹槽14沿垂直周向的剖面为倒梯形时,第一焊接环112远离第一焊接区111的表面围合的环状凹陷区沿垂直周向的剖面为倒梯形。

54.第二焊接环122保形地位于第二焊接区121上是指:第二焊接环122的厚度较薄,第二焊接环122远离第二焊接区121的表面形成的环状凸起区沿垂直周向的剖面与环状凸起15沿垂直周向的剖面形状一致。

55.换言之,当环状凸起15沿垂直周向的剖面为三角形时,第二焊接环122远离第二焊接区121的表面形成的环状凸起区沿垂直周向的剖面为三角形。当环状凸起15沿垂直周向的剖面为正方形时,第二焊接环122远离第二焊接区121的表面形成的环状凸起区沿垂直周向的剖面为正方形。当环状凸起15沿垂直周向的剖面为长方形时,第二焊接环122远离第二焊接区121的表面形成的环状凸起区沿垂直周向的剖面为长方形(参照图1所示)。当环状凸起15沿垂直周向的剖面为正梯形时,第二焊接环122远离第二焊接区121的表面形成的环状凸起区沿垂直周向的剖面为正梯形。当环状凸起15沿垂直周向的剖面为倒梯形时,第二焊接环122远离第二焊接区121的表面形成的环状凸起区沿垂直周向的剖面为倒梯形。

56.参照图1所示,环状凹槽14与环状凸起15可使第一焊接环112与第二焊接环122相啮合。焊料层(未图示)的形状与尺寸匹配于第一焊接环112与第二焊接环122的啮合面。第一焊接环112与第二焊接环122通过焊料焊接后,一则,在相同焊接环宽度情况下,相对于第一焊接环112与第二焊接环122的焊接面都为平面的方案,本方案可制造凹凸不平结构,好处在于:可增加外界气体进入真空腔室13a的泄漏通道的有效长度,从而可以降低气体的漏率,提高mems传感器1的可靠性和寿命。尤其针对红外探测器,mems结构110接收目标红外辐射后的温度变化很微弱,为了尽量避免空气对流造成的桥面热损失,真空腔室13a内的真空度要求在e

‑

3torr以下。通过第一焊接环112与第二焊接环122的凹凸不平结构,降低了真空腔室13a的封装漏率、腔室内的真空度维持时间变长,直接保证了红外探测器的可靠性。

57.二则,第一焊接环112与第二焊接环122的焊接面为非平面的凹凸不平结构,可提

高mems传感器1的剪切强度,从而提高抗冲击可靠性。

58.三则,对于抗震性能要求高的mems结构110,环状凹槽14与环状凸起15使厚度较薄的第一焊接环112与第二焊接环122相啮合,可进一步可提高mems传感器1的剪切强度,从而提高抗冲击可靠性。

59.为进一步增大气体泄漏通道的长度,参照图1所示,环状凹槽14的深度d与环状凹槽14的宽度w1之间的比值大于1/10;环状凸起15的高度h与环状凸起15的宽度w2之间的比值大于1/10。

60.此外,第一焊接环112与第二焊接环122优选通过铟基焊料焊接在一起。一些实施例中,也可以采用锡基焊料焊接。在mems传感器1的某些使用环境中,例如高温下,锡膏焊料中的有机助焊剂会挥发释放气体,导致真空腔体13a内的压强增大。相对于锡膏焊料,铟基焊料或锡基焊料由于无有机助焊剂,因而在高温下不会释放气体,不会影响真空腔体13a内的真空度。铟基焊料与锡基焊料分别是以铟、锡为主要成分,掺杂金、银、铜等其它金属的合金。铟基焊料例如为in

97

ag3或in

95

ag5。

61.本实用新型第一实施例还提供了图1至图3中的mems传感器的制作方法。图4是制作方法的流程图。图5至图10是图4中的流程对应的中间结构示意图。

62.首先,参照图4中的步骤s1、图5与图6所示,分别提供预制作基板11'与预制作盖板12',预制作基板11'包括mems结构110,与围绕mems结构110设置的第一焊接区111;预制作盖板12'包括第二焊接区121。

63.预制作基板11'可以包括第一半导体衬底,mems结构110设置在第一半导体衬底上。mems结构110可根据mems传感器1的类型而定。例如mems传感器1为加速度传感器、压力传感器或角速度传感器时,mems结构110可包括固定电极与可动电极。可动电极可以为一端支撑的悬梁,或两端支撑的悬梁。又例如mems传感器1为非制冷红外焦平面探测器时,mems结构110包括上表面无覆盖的感光结构。本实施例对mems结构110不加以限定,仅需设置在真空环境即可。

64.本实施例中,参照图5所示,第一焊接区111具有第一钝化层113。第一钝化层113的材料可以为氮化硅。其它实施例中,第一焊接区111可以具有第一介电层或第一半导体层。第一介电层的材料可以为二氧化硅。第一半导体层的材料可以为掺杂多晶硅,也可以为单晶硅衬底。或第一焊接区111具有包括第一介电层、第一钝化层以及第一半导体层中的至少两层的叠层结构。本实施例不限定第一焊接区111的材料种类。

65.预制作盖板12'可以包括第二半导体衬底。

66.本实施例中,参照图6所示,第二焊接区121具有第二介电层123。第二介电层123的材料可以为二氧化硅。其它实施例中,第二焊接区121可以具有第二钝化层或第二半导体层。第二钝化层的材料可以为氮化硅。第二半导体层的材料可以为掺杂多晶硅,也可以为单晶硅衬底。或,第二焊接区121具有包括第二介电层、第二钝化层以及第二半导体层中的至少两层的叠层结构。本实施例不限定第二焊接区121的材料种类。

67.接着,参照图4中的步骤s2、图7与图8所示,在第一焊接区111形成沿周向分布的环状凹槽14;在第二焊接区121形成沿周向分布的环状凸起15。

68.环状凹槽14与环状凸起15可以采用干法刻蚀实现。具体地,步骤s2可以包括:

69.步骤s21,在预制作基板11'与图预制作盖板12'上分别形成光刻胶层;后采用对应

掩模版对该光刻胶层进行曝光;通过显影,形成各自的图形化的光刻胶层。

70.步骤s22,以对应的图形化的光刻胶层为掩膜,干法刻蚀第一钝化层113,以在第一钝化层113内形成环状凹槽14;以对应的图形化的光刻胶层为掩膜,干法刻蚀第二介电层123,以在第二介电层123内形成环状凸起15。

71.步骤s23,灰化去除剩余的光刻胶层。

72.再接着,参照图4中的步骤s3、图9与图10所示,在第一焊接区111形成第一焊接环112,以使预制作基板11'形成基板11,第一焊接环112保形地位于第一焊接区111上;在第二焊接区121形成第二焊接环122,以使预制作盖板12'形成盖板12,第二焊接环122保形地位于第二焊接区121上。

73.第一焊接环112与第二焊接环122的材料为金属,例如铜或铝。第一焊接环112可以通过电子束蒸发或者溅射工艺形成。第二焊接环122也可以通过电子束蒸发或者溅射工艺形成。

74.电子束蒸发或者溅射工艺可以整面形成金属层,第一焊接区111与第二焊接区121之外区域的金属层可通过干法刻蚀工艺或湿法刻蚀工艺去除。

75.金属层的厚度较薄,对于基板11,金属层的厚度满足:金属层远离第一焊接区111的表面围合的环状凹陷区沿垂直周向的剖面与环状凹槽14沿垂直周向的剖面形状一致。对于盖板12,金属层的厚度满足:金属层远离第二焊接区121的表面围合的环状凸起区沿垂直周向的剖面与环状凸起15沿垂直周向的剖面形状一致。

76.电子束蒸发或者溅射工艺形成金属层前,可将预制作基板11'与预制作盖板12'浸泡在有机溶剂中超声波震荡,以清洗残留物。有机溶剂可以为丙酮、乙醇、乙醚、异丙醇中的至少一种。

77.之后,参照图4中的步骤s4与图1所示,将第一焊接环112与第二焊接环122焊接在一起,使基板11与盖板12形成密封结构13,以将mems结构110限定在真空腔体13a内。

78.本步骤优选在真空环境下焊接,具体地,可使用真空键合机进行焊接。在真空键合机内,焊料达到熔点开始融化,焊料在第一焊接环112与第二焊接环122的润湿层快速铺展、充盈凹凸不平结构,降温后焊料凝固与第一焊接环112、第二焊接环122形成在径向上延伸的链状啮齿结构。

79.第一焊接环112与第二焊接环122优选通过铟基焊料焊接在一起。一些实施例中,也可以采用锡基焊料焊接。相对于锡膏焊料,铟基焊料与锡基焊料由于无有机助焊剂,因而在高温下不会释放气体,不会影响真空腔体13a内的真空度。

80.图11是本实用新型第二实施例的mems传感器的局部结构的截面结构示意图。参照图11所示,本实施例二的mems传感器2与实施例一的mems传感器1大致相同,区别仅在于:环状凹槽14与环状凸起15包括两圈。

81.环状凹槽14与环状凸起15的圈数一致。本实施例中,各圈环状凹槽14的尺寸相同,上述尺寸包括宽度与深度;各圈环状凸起15的尺寸也相同,上述尺寸包括宽度与高度。其它实施例中,各圈环状凹槽14的尺寸也可以不同,例如宽度和/或深度不同;各圈环状凸起15的尺寸也可以不相同,例如宽度和/或高度不同。

82.其它实施例中,环状凹槽14与环状凸起15还可以包括两圈以上。

83.环状凹槽14与环状凸起15的数目越多,越能增加气体泄漏通道的有效长度。

84.图12是本实用新型第三实施例的mems传感器的局部结构的截面结构示意图。参照图12所示,本实施例三的mems传感器3与实施例一、二的mems传感器1、2大致相同,区别仅在于:第一焊接环112朝向盖板12方向依次包括:第一粘附层112a、第一阻挡层112b以及第一润湿层112c;第二焊接环122朝向基板11方向依次包括:第二粘附层122a、第二阻挡层122b以及第二润湿层122c。

85.本实施例中,第一粘附层112a选择与第一钝化层113的粘附性好、热膨胀系数匹配的金属,上述金属例如为钛或铬。第一阻挡层112b选择与第一润湿层112c、第一粘附层112a两层粘附性好,热膨胀系数介于两层之间,焊接性能居中的金属,上述金属例如为镍。第一润湿层112c同时也是防氧化层,选择性能稳定、润湿性好、难氧化、钎焊性能好的金属,上述金属例如为金。第二粘附层122a选择与第二介电层123的粘附性好、热膨胀系数匹配的金属,上述金属例如为钛或铬。第二阻挡层122b选择与第二润湿层122c、第二粘附层122a两层粘附性好,热膨胀系数介于两层之间,焊接性能居中的金属,上述金属例如为镍。第二润湿层122c同时也是防氧化层,选择性能稳定、润湿性好、难氧化、钎焊性能好的金属,上述金属例如为金。

86.其它实施例中,可以仅第一焊接环112朝向盖板12方向依次包括:第一粘附层112a、第一阻挡层112b以及第一润湿层121c;或仅第二焊接环122朝向基板11方向依次包括:第二粘附层122a、第二阻挡层122b以及第二润湿层122c。

87.图13是本实用新型第四实施例的mems传感器的截面结构示意图。参照图13所示,本实施例四的mems传感器4与实施例一、二、三的mems传感器1、2、3大致相同,区别仅在于:第一焊接区111具有沿周向分布的环状凸起15,第二焊接区121具有沿周向分布的环状凹槽14。

88.参照图13所示,环状凸起15与环状凹槽14可使第一焊接环112与第二焊接环122相啮合。

89.图14是本实用新型第五实施例的mems传感器的截面结构示意图。参照图14所示,本实施例五的mems传感器5与实施例一、二、三、四的mems传感器1、2、3、4大致相同,区别仅在于:第一焊接区111具有沿周向分布的环状凹槽14,第二焊接区121为平面。

90.第一焊接环112保形地位于第一焊接区111上,因而,第一焊接环112远离第一焊接区111的表面围合一环状凹陷区,且该环状凹陷区沿垂直周向的剖面与环状凹槽14沿垂直周向的剖面形状一致。第二焊接环122保形地位于第二焊接区121上,因而,第二焊接环122远离第二焊接区121的表面为平面。

91.参照图14所示,焊料层16包括相对的第一表面与第二表面,第一表面的形状与尺寸匹配于第一焊接环112的形状与尺寸,第二表面的形状与尺寸匹配于第二焊接环122的形状与尺寸。

92.其它实施例中,也可以第一焊接区111具有沿周向分布的环状凸起15,第二焊接区121为平面;或第一焊接区111为平面,第二焊接区121具有沿周向分布的环状凹槽14;或第一焊接区111为平面,第二焊接区121具有沿周向分布的环状凸起15。

93.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1