一种球型分层确定氮化镓湿法刻蚀全速率的方法

1.本发明属于mems微机电系统制造技术领域,具体来说,涉及一种球型分层确定氮化镓湿法刻蚀全速率的方法。

背景技术:

2.氮化镓(gan)作为第三代半导体材料,具有优良的热传导性,可靠的电绝缘性,低的介电常数和介电损耗,无毒以及与硅相匹配的热膨胀系数等一系列优良特性,被认为是新一代高集程度半导体基片和电子器件封装的理想材料。近年来,该材料受到了国内外研究者的广泛重视。目前,商业化gan基led的光提取效率和内部量子效率较低,其性能低于理论预期。究其原因,是因为gan没有完整的湿法腐蚀和预测模型。这不利于其湿法刻蚀研究的展开。而构建gan的湿法腐蚀和预测模型的核心就是获取gan腐蚀全速率。

3.获得晶体的湿法刻蚀各向异性刻蚀速率,目前已知的方法有腐蚀半球法和掩膜测试法,球试件拥有可以一次测量所有晶向速率的优势,掩膜测试法则需要选取合适的几个晶面组合数学插值全部刻蚀速率。因此,因此本发明基于腐蚀半球法去获取gan湿法刻蚀全速率。但是,相较于石英、蓝宝石等晶体,gan的刻蚀速率相对较低,并且gan晶体材料都比较小。因此,不能使用传统的腐蚀半球法获取gan晶体的全速率。

技术实现要素:

4.技术问题:本发明提供了一种球型分层确定氮化镓湿法刻蚀全速率的方法,通过借助灰度图利用聚焦离子束(fib)技术在gan晶片上加工出凸半球冠及凸半球底以及轮幅结构。并且腐蚀前后借助原子力显微镜(afm)获得腐蚀前后半球冠和半球底坐标点,从而得到刻蚀速率。

5.技术方案:为解决上述技术问题,本发明采用以下技术方案:

6.一种球型分层确定氮化镓湿法刻蚀全速率的方法,包括如下步骤:

7.步骤10)获得氮化镓半球以及氮化镓轮幅结构;

8.步骤20)利用afm测量步骤10)的氮化镓半球,获得刻蚀前的氮化镓半球坐标,并利用sem拍摄步骤10)的轮幅结构;

9.步骤30)刻蚀步骤10)的氮化镓半球以及轮幅结构;

10.步骤40)利用afm测量刻蚀后的氮化镓半球,获得刻蚀后的氮化镓半球坐标,并利用sem拍摄刻蚀后的轮幅结构;

11.步骤50)对所述步骤20和步骤40获得的数据进行处理,获得氮化镓湿法刻蚀全速率。

12.作为优选例,所述步骤10)包括:采用多灰度图叠加的方式,利用fib方法在氮化镓晶片上通过去除氮化镓材料获得凹槽里面放置一个半球的三维结构;所述半球包括半球冠和半球底。

13.作为优选例,所述半球使用多张灰度图叠加,利用fib进行加工,设赤道的纬度设

定为90度,球顶纬度为0度,球冠的纬度范围是0-60度,球底的纬度范围是30-90度。

14.作为优选例,所述步骤10)还包括:利用fib技术在氮化镓晶片上加工轮幅结构:首先,基于氮化镓腐蚀的六对称性,加工180度的轮幅结构,有三个对称循环;其次,在0-90度,90-180度每隔10度加工一个楔形结构,然后从5-95度,95-175度每隔10度加工一个楔形结构,从而拼接起来相当于从0-180度每隔5度的一个轮幅结构。

15.作为优选例,所述步骤20)中,采用原子力显微镜扫描半球冠以及半球底,得到半球冠和半球底的三维坐标,顶部朝向均为c[0 0 0 1],作为半球纬度的起始方向;在做一个标记,作为半球经度θ的起始方向;利用场发射扫描电镜拍摄加工后的轮幅结构。

[0016]

作为优选例,所述步骤30)中,刻蚀t时间后,球面任意一晶面沿径向方向向内刻蚀平移,刻蚀深度为ε1;邻近晶面向内刻蚀平移,刻蚀深度为ε2;为防止两晶面发生干涉,则刻蚀深度ε1、ε2满足式(1):

[0017]

|ε

1-ε2|≤r(1-cosγ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(1)

[0018]

根据式(1),获得允许最大刻蚀深度ε

max

满足式(2):

[0019]

ε

max

=μ

·

r(1-cosγ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(2)

[0020]

其中,r表示半球半径;γ表示三坐标测量时的最小间距角度,μ表示经验系数;

[0021]

刻蚀时间和最大刻蚀深度之间的关系,如式(3)所示:

[0022][0023]

其中,δt表示刻蚀时间,v

max

表示氮化镓晶面的最大刻蚀速率。

[0024]

作为优选例,所述步骤30)包括如下步骤:

[0025]

步骤301)对氮化镓晶片进行清洗;

[0026]

步骤302)对清洗后的氮化镓晶片进行刻蚀:先将氮化镓晶片放置在夹具的格子中,然后将az400k溶液放入容器中,并将夹具半浸没在溶液中,使得夹具的主体一半浸没在溶液中,另一半位于空气中,氮化镓晶片不接触溶液;对az400k溶液升温,提高夹具温度,随着夹具温度的提高而提高晶片温度;待az400k溶液温度达到80℃时,将夹具完全放入溶液中刻蚀,对氮化镓晶片进行刻蚀。

[0027]

作为优选例,所述步骤302)中,根据刻蚀时间控制氮化镓晶片刻蚀的时间。

[0028]

作为优选例,所述步骤301)具体包括:先使用丙酮清洗氮化镓晶片,去除残留的有机杂质;再使用异丙酮清洗,使得晶圆具有亲水性;接着再以去离子水清洗,将残留的异丙酮去除;最后用超声波震荡器去除晶圆上的小颗粒,并进行烘干。

[0029]

作为优选例,所述步骤50)包括如下步骤:

[0030]

步骤501)计算半球冠速率矩阵:首先从步骤20)中获得的刻蚀前的氮化镓半球坐标和步骤40)获得刻蚀后的氮化镓半球坐标中,提取球冠的数据点,随后利用nlinfit函数拟合得到球心,接着将球冠的数据根据拟合的球心进行插值,最后将刻蚀前后处理插值过的数据做差,并且除以刻蚀的时间,从而得到半球冠刻蚀速率矩阵,其过程如下式(4)所示;

[0031][0032]

其中,v表示刻蚀速率,δb表示刻蚀前球面各点到球心的距离,δa表示刻蚀后球面

各点到球心的距离,δt表示刻蚀时间。

[0033]

步骤502)计算半球底速率矩阵:首先从步骤20)中获得的刻蚀前的氮化镓半球坐标和步骤40)获得刻蚀后的氮化镓半球坐标中,提取半球底侧面的数据点作为待处理数据,随后利用nlinfit函数拟合得到球心,接着将待处理数据根据拟合的球心进行插值,最后将刻蚀前后处理插值过的数据做差,并且除以刻蚀的时间,从而得到半球底刻蚀速率矩阵;

[0034]

步骤503)计算赤道刻蚀速率:设轮辐实验中每个楔形结构的尖端为起始刻蚀点,腐蚀一段时间后,刻蚀点出现回缩现象,此时的刻蚀点是一个圆角;由于侧壁的刻蚀深度δw非常小,将对刻蚀深度δw的测量转换为对回缩长度δl的测量,其中,楔形结构尖点的位置决定了回缩长度δl;根据楔形结构几何尺寸及与顶角α之间的关系,回缩长度δl表示为下式(5):

[0035][0036]

刻蚀时间δt的情况下,利用式(6)计算得到赤道刻蚀速率v:

[0037][0038]

步骤504)将步骤501)获得的半球冠速率矩阵、将步骤502)获得的半球底速率矩阵和步骤503)获得的赤道刻蚀速率进行拼接,得到氮化镓刻蚀全速率。

[0039]

有益效果:本发明所提供的方法能够解决gan的刻蚀速率相对较低,以及gan晶体材料都比较小的问题,而获得氮化镓湿法腐蚀的湿法腐蚀全速率。由于afm测量的局限性,赤道周围的数据无法测得,因此本发明利用轮幅结构得到赤道一周的刻蚀速率,解决了上述所提到的gan的刻蚀速率相对较低,以及gan晶体材料比较小的问题。

附图说明

[0040]

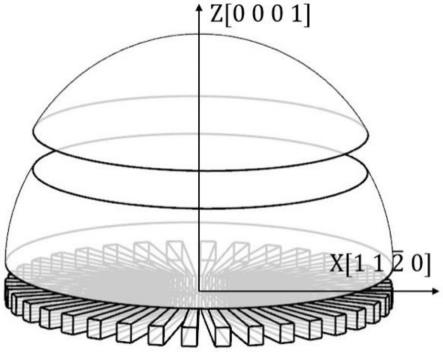

图1(a)是本实施例中采用的氮化镓半球中半球冠结构示意图;

[0041]

图1(b)是本实施例中采用的氮化镓半球中半球底结构示意图;

[0042]

图2是本实施例中,氮化镓半球经纬度定义示意图;

[0043]

图3是本实施例中,球形晶体刻蚀速率测量示意图;

[0044]

图4是本实施例中,腐蚀前未处理的氮化镓球冠afm扫描点图;

[0045]

图5是本实施例中,腐蚀前未处理的氮化镓球底afm扫描点图;

[0046]

图6是本实施例中,腐蚀前处理后的氮化镓球冠afm扫描点图;

[0047]

图7是本实施例中,腐蚀前处理后的氮化镓球底afm扫描点图;

[0048]

图8(a)是本实施例中,未进行刻蚀的轮幅楔形结构的俯视图;

[0049]

图8(b)是本实施例中,未进行刻蚀的轮幅楔形结构的俯视图;

[0050]

图8(c)是本实施例中,刻蚀过的轮幅楔形结构的立体图;

[0051]

图9是本实施例的原理图。

具体实施方式

[0052]

下面结合附图,对本发明的技术方案进行详细的说明。

[0053]

本发明实施例的一种球型分层确定氮化镓湿法刻蚀全速率的方法,其基本原理原

理如图9所示,包括如下步骤:

[0054]

步骤10)获得氮化镓半球以及氮化镓轮幅结构;

[0055]

步骤20)利用afm测量步骤10)的氮化镓半球,获得刻蚀前的氮化镓半球坐标,并利用sem拍摄步骤10)的轮幅结构;

[0056]

步骤30)刻蚀步骤10)的氮化镓半球以及轮幅结构;

[0057]

步骤40)利用afm测量刻蚀后的氮化镓半球,获得刻蚀后的氮化镓半球坐标,并利用sem拍摄刻蚀后的轮幅结构;

[0058]

步骤50)对所述步骤20和步骤40获得的数据进行处理,获得氮化镓湿法刻蚀全速率。

[0059]

优选的,所述步骤10)包括:采用多灰度图叠加的方式,利用fib方法在氮化镓晶片上通过去除氮化镓材料获得凹槽里面放置一个半球的三维结构;所述半球包括半球冠和半球底。所述半球使用多张灰度图叠加,利用fib进行加工,设赤道的纬度设定为90度,球顶纬度为0度,球冠的纬度范围是0-60度,球底的纬度范围是30-90度。

[0060]

优选的,所述步骤10)还包括:利用fib技术在氮化镓晶片上加工轮幅结构:首先,基于氮化镓腐蚀的六对称性,加工180度的轮幅结构,有三个对称循环;其次,在0-90度,90-180度每隔10度加工一个楔形结构,然后从5-95度,95-175度每隔10度加工一个楔形结构,从而拼接起来相当于从0-180度每隔5度的一个轮幅结构。

[0061]

腐蚀扫描过的氮化镓半球以及轮幅结构:

[0062]

由于半球法刻蚀过程中邻近晶面间存在竞争关系,为了防止刻蚀过程中速率大的晶面侵蚀掉速率小的晶面以保证全晶面刻蚀速率的准确需要严格控制刻蚀反应时间。如图3所示,刻蚀t时间后,球面任意晶面a沿着径向方向向内刻蚀平移至a'位置,刻蚀深度为ε1;其邻近晶面b向内刻蚀平移至b'位置,刻蚀深度为ε2。为防止两晶面发生干涉,则刻蚀深度ε1、ε2需满足下式1:

[0063]

|ε

1-ε2|≤r(1-cosγ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0064]

则可推得允许最大刻蚀深度为式2:

[0065]

ε

max

=μ

·

r(1-cosγ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0066]

其中,γ为三坐标测量时的最小间距角度,μ为经验系数。

[0067]

优选的,所述步骤20)中,采用原子力显微镜扫描半球冠以及半球底,得到半球冠和半球底的三维坐标,顶部朝向均为c[0 0 0 1],作为半球纬度的起始方向;在做一个标记,作为半球经度θ的起始方向;利用场发射扫描电镜拍摄加工后的轮幅结构。

[0068]

优选的,所述步骤30)中,由于半球法刻蚀过程中邻近晶面间存在竞争关系,为了防止刻蚀过程中速率大的晶面侵蚀掉速率小的晶面以保证全晶面刻蚀速率的准确需要严格控制刻蚀反应时间。如图3所示,刻蚀t时间后,球面任意一晶面沿径向方向向内刻蚀平移,刻蚀深度为ε1;邻近晶面向内刻蚀平移,刻蚀深度为ε2;为防止两晶面发生干涉,则刻蚀深度ε1、ε2满足式(1):

[0069]

|ε

1-ε2|≤r(1-cosγ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(1)

[0070]

根据式(1),获得允许最大刻蚀深度εmax满足式(2):

[0071]

ε

max

=μ

·

r(1-cosγ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(2)

[0072]

其中,r表示半球半径;γ表示三坐标测量时的最小间距角度,μ表示经验系数;

[0073]

刻蚀时间和最大刻蚀深度之间的关系,如式(3)所示:

[0074][0075]

其中,δt表示刻蚀时间,v

max

表示氮化镓晶面的最大刻蚀速率。

[0076]

优选的,所述步骤30)包括如下步骤:

[0077]

步骤301)对氮化镓晶片进行清洗。具体包括:在晶片进行湿法刻蚀前第一步就是对其进行清洗,主要目的有两个:一是去除晶片表面可能沾染的杂质,比如有机杂质:头皮屑、刻蚀反应污染物,以及使用存储容器或者在环境中沾染的无机杂质;二是清洗能够使得晶圆表面粘附能力增强。标准清洗流程为:先使用丙酮清洗,去除可能残留的有机杂质;再使用异丙酮清洗,使得晶圆具有亲水性;其次再以去离子水清洗,将残留的异丙酮去除;最后用超声波震荡器去除晶圆上的小颗粒,并进行烘干。

[0078]

步骤302)对清洗后的氮化镓晶片进行刻蚀:先将氮化镓晶片放置在夹具的格子中,然后将az400k溶液放入容器中,并将夹具半浸没在溶液中,使得夹具的主体一半浸没在溶液中,另一半位于空气中,氮化镓晶片不接触溶液;对az400k溶液升温,提高夹具温度,随着夹具温度的提高而提高晶片温度;待az400k溶液温度达到80℃时,将夹具完全放入溶液中刻蚀,对氮化镓晶片进行刻蚀。

[0079]

优选的,所述步骤302)中,根据刻蚀时间控制氮化镓晶片刻蚀的时间。

[0080]

优选的,所述步骤301)具体包括:先使用丙酮清洗氮化镓晶片,去除残留的有机杂质;再使用异丙酮清洗,使得晶圆具有亲水性;接着再以去离子水清洗,将残留的异丙酮去除;最后用超声波震荡器去除晶圆上的小颗粒,并进行烘干。

[0081]

本发明中,由于氮化镓晶体六方晶系结构的对称特性,其刻蚀速率绕z轴60

°

六次对称,即相应的对称点为具有相同的原子结构和刻蚀速率的同一晶面,因此实验数据提取时,利用该对称特性减少测量数据和校正误差数据。将球冠与球底分开计算,并且依据他们的纬度将速率数据拼接起来,最后再由轮幅结构得到赤道一周的速率。优选的,所述步骤50)包括如下步骤:

[0082]

步骤501)计算半球冠速率矩阵:首先从步骤20)中获得的刻蚀前的氮化镓半球坐标和步骤40)获得刻蚀后的氮化镓半球坐标中,提取球冠的数据点,得到如图6数据点集,随后利用nlinfit函数拟合得到球心,接着将球冠的数据根据拟合的球心进行插值,最后将刻蚀前后处理插值过的数据做差,并且除以刻蚀的时间,从而得到半球冠刻蚀速率矩阵,其过程如下式(4)所示;

[0083][0084]

其中,v表示刻蚀速率,δb表示刻蚀前球面各点到球心的距离,δa表示刻蚀后球面各点到球心的距离,δt表示刻蚀时间。

[0085]

步骤502)计算半球底速率矩阵:首先从步骤20)中获得的刻蚀前的氮化镓半球坐标和步骤40)获得刻蚀后的氮化镓半球坐标中,提取半球底侧面的数据点作为待处理数据,得到如图7数据点集,随后利用nlinfit函数拟合得到球心,接着将待处理数据根据拟合的球心进行插值,最后将刻蚀前后处理插值过的数据做差,并且除以刻蚀的时间,从而得到半球底刻蚀速率矩阵;

[0086]

步骤503)计算赤道刻蚀速率:设轮辐实验中每个楔形结构的尖端为起始刻蚀点,腐蚀一段时间后,刻蚀点出现回缩现象,此时的刻蚀点是一个圆角;由于侧壁的刻蚀深度δw非常小,将对刻蚀深度δw的测量转换为对回缩长度δl的测量,其中,楔形结构尖点的位置决定了回缩长度δl;根据楔形结构几何尺寸及与顶角α之间的关系,回缩长度δl表示为下式(5):

[0087][0088]

刻蚀时间δt的情况下,利用式(6)计算得到赤道刻蚀速率v:

[0089][0090]

步骤503)中,轮辐实验速率测定原理主要基于图8(a)至图8(c)概述的楔形刻蚀的几何放大原理,它假设轮辐实验中每个楔形结构的尖端为起始刻蚀点,腐蚀一段时间后刻蚀点出现了回缩现象,此时的刻蚀点可能不是一个尖点而是一个圆角,由于侧壁的刻蚀深度δw非常小,难以测量,就将对刻蚀深度δw的测量转换为对回缩长度δl的测量,其中,楔形结构尖点的位置决定了回缩长度δl。

[0091]

步骤504)将步骤501)获得的半球冠速率矩阵、将步骤502)获得的半球底速率矩阵和步骤503)获得的赤道刻蚀速率进行拼接,得到氮化镓刻蚀全速率。

[0092]

上述方法中,所述步骤10)中,fib设备中,常常使用灰度图(bmp文件格式,每个像素点具有0-255之间的灰度值)实现溅射时间控制法,通过定义灰度图中每个像素点的灰度值确定该点的驻留时间,具有通俗易懂、操作简便的优势。本方法通过使用多灰度图叠加的方式,利用fib通过去除氮化镓材料获得凹槽里面放置一个半球的三维结构。考虑到afm测量深度大于5um测量精度就会降低,所以将一个半球分成两个部分制作:半球冠(半球顶部)和半球底。

[0093]

利用fib技术在gan晶片上加工出轮幅结构,首先,考虑到氮化镓腐蚀的六对称性,所以加工180度的轮幅结构,这样有三个对称循环出现,一方面减少了加工工序,另一方面可以提升准确度。其次,考虑到fib加工过程中,如果轮幅结构的楔形结构靠的太近,会导致在楔形结构小端处产生深宽比较大的情况,从而使得会出现镓滴,并且小端处距离小也会导致束流在加工过程中会使得小端塌陷,所以0-90度,90-180度每隔10度加工一个楔形结构,然后从5-95度,95-175度每隔10度加工一个楔形结构,从而拼接起来相当于从0-180度每隔5度的一个轮幅结构。

[0094]

利用afm测量腐蚀前的氮化镓半球并且利用sem拍摄加工好的轮幅结构,具体包括:采用bruker的原子力显微镜扫描制作完成的半径为10um的半球冠以及半球底,得到制作完成的半球冠和半球底的三维坐标,顶部朝向均为c[0 0 0 1]作为半球纬度的起始方向,并在做一个标记,作为半球经度θ的起始方向,其经纬度定义如图2所示。

[0095]

利用helios nanolab显微镜拍摄加工后的轮幅结构。

[0096]

利用afm测量腐蚀后的氮化镓半球并且利用sem拍摄腐蚀过的轮幅结构,具体包括:采用bruker的原子力显微镜扫描腐蚀后的半径为10um的半球冠以及半球底,得到制作完成的半球冠和半球底的三维坐标,顶部朝向均为c[0 0 0 1]作为半球纬度的起始方向,并在做一个标记,作为半球经度θ的起始方向,其经纬度定义如图2所示。

[0097]

利用helios nanolab显微镜拍摄腐蚀后的轮幅结构。

[0098]

本发明的方法利用多灰度图叠加的方式结合fib技术制作氮化镓半球;利用原子力显微镜afm轻敲模式扫描氮化镓半球,获取表面点的坐标;将球冠与球底刻蚀前后数据分开处理,最后将得到的速率进行拼接整合,并利用轮幅结构修正赤道一周的速率。

[0099]

本发明所提供的方法能够解决gan的刻蚀速率相对较低,以及gan晶体材料都比较小的问题,而获得氮化镓湿法腐蚀的湿法腐蚀全速率。其中,利用多灰度图叠加的方式结合fib技术制作氮化镓半球,可以制作微米级的氮化镓半球,解决了氮化镓晶体材料比较小的问题。利用原子力显微镜afm轻敲模式扫描氮化镓半球,获取表面点的坐标,可以获得微米级尺寸氮化镓半球的点的坐标,并且可以捕捉到纳米级的腐蚀深度。将球冠与球底刻蚀前后数据分开处理,最后将得到的速率进行拼接整合,并利用轮幅结构修正赤道一周的速率,使得球的制作误差得到修正,避免球冠球底的直径不一样带来的误差,并且轮幅结构有助于修正赤道一周的速率,增强了数据的准确率,减少了误差。

[0100]

下面例举一实施例。

[0101]

氮化镓n面和ga面的腐蚀速率是不一样的,所以需要n面和ga面都需要使用半球法测量速率,两个面测试方法一致,下面具体阐述ga面的测试过程:

[0102]

步骤10)获得氮化镓半球以及轮幅结构:

[0103]

fib设备中,常常使用灰度图(bmp文件格式,每个像素点具有0-255之间的灰度值)实现溅射时间控制法,定义灰度图中每个像素点的灰度值确定该点的驻留时间。本方法,通过使用多灰度图叠加的方式,利用fib通过去除氮化镓材料获得凹槽里面放置一个半球的三维结构,考虑到afm测量深度大于5um测量精度就会降低,所以将一个半径为10um的半球分成两个部分制作:半球冠(半球顶部)+半球底,如图1所示。

[0104]

利用fib技术在gan晶片上加工出轮幅结构,首先,考虑到氮化镓腐蚀的六对称性,所以加工180度的轮幅结构,这样有三个对称循环出现。其次,考虑到fib加工过程中,如果轮幅结构的楔形结构靠的太近,会导致在楔形结构小端处产生深宽比较大的情况,从而使得会出现镓滴,并且小端处距离小也会导致束流在加工过程中会使得小端塌陷,所以0-90度,90-180度每隔10度加工一个楔形结构,然后从5-95度,95-175度每隔10度加工一个楔形结构,从而拼接起来相当于从0-180度每隔5度的一个轮幅结构。

[0105]

步骤20)利用afm测量腐蚀前的氮化镓半球并且利用sem拍摄加工好的轮幅结构:

[0106]

采用bruker的原子力显微镜扫描制作完成的半径为10um的半球冠(如图1(a))以及半球底(如图1(b)),得到制作完成的半球冠和半球底的三维坐标数据点(如图4和图5所示),顶部朝向均为c[0 0 0 1]作为半球纬度的90度,并在做一个标记,作为半球经度θ的起始方向,为经度0度,其经纬度定义如图2所示。从半球俯视方向看,方向起始作为经度0度,经度逆时针方向递增。

[0107]

利用helios nanolab显微镜拍摄加工好的轮幅结构。

[0108]

步骤30)腐蚀扫描过的氮化镓半球以及轮幅结构:

[0109]

由于半球法刻蚀过程中邻近晶面间存在竞争关系,为了防止刻蚀过程中速率大的晶面侵蚀掉速率小的晶面以保证全晶面刻蚀速率的准确需要严格控制刻蚀反应时间。如图3所示,刻蚀t时间后,球面任意晶面a沿着径向方向向内刻蚀平移至a'位置,刻蚀深度为ε1;其邻近晶面b向内刻蚀平移至b'位置,刻蚀深度为ε2。为防止两晶面发生干涉,则刻蚀深度

ε1、ε2需满足下式(1):

[0110]

|ε

1-ε2|≤r(1-cosγ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(1)

[0111]

则得到允许最大刻蚀深度ε

max

为式(2):

[0112]

ε

max

=μ

·

r(1-cosγ)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

式(2)

[0113]

其中,r表示半球半径,γ为三坐标测量时的最小间距角度,μ为经验系数。

[0114]

本实施例中晶圆的湿法刻蚀步骤包括清洗、烘烤、刻蚀,具体流程如下:

[0115]

301)晶片清洗

[0116]

先使用丙酮清洗,去除可能残留的有机杂质;再使用异丙酮清洗,使得晶圆具有亲水性;其次再以去离子水清洗,将残留的异丙酮去除;最后用超声波震荡器去除晶圆上的小颗粒,并进行烘干。

[0117]

302)晶片刻蚀

[0118]

先将氮化镓晶片放置在设计的特氟龙夹具的格子中,然后将az400k溶液放入容器中,并将夹具半浸没在溶液中,使得夹具的主体(除去上方的把手部分)的一半在溶液中,另外一半在空气中,进而使得晶片暂时不接触溶液,但能随着夹具的温度提高而晶片温度提高,待溶液温度达到80℃的时候,将夹具完全放入溶液中腐蚀。

[0119]

步骤40)利用afm测量腐蚀后的氮化镓半球并且利用sem拍摄腐蚀过的轮幅结构:

[0120]

采用bruker的原子力显微镜扫描腐蚀后的半径为10um的半球冠以及半球底,得到制作完成的半球冠和半球底的三维坐标,顶部朝向均为c[0 0 0 1]作为半球纬度的起始方向,并在做一个标记,作为半球经度θ的起始方向,其经纬度定义如图2所示。

[0121]

利用helios nanolab显微镜拍摄腐蚀过的轮幅结构。

[0122]

步骤50)数据处理,具体包括以下步骤:

[0123]

步骤501)计算球冠速率

[0124]

首先将腐蚀前后的三维数据删除掉平面及凹槽部分的点,仅保留腐蚀前后球冠部分的数据点,随后利用nlinfit函数拟合得到球心,接着将处理后的数据根据拟合的球心进行插值,最后将腐蚀前后处理插值过的数据做差并且除以腐蚀的时间,从而得到191*46的腐蚀速率矩阵。

[0125]

步骤502)计算球底速率

[0126]

首先将腐蚀前后的三维数据删除掉平面及凹槽部分的点,仅保留球底侧面部分的数据点,随后利用nlinfit函数拟合得到球心,接着将处理后的数据根据拟合的球心进行插值,最后将腐蚀前后处理插值过的数据做差并且除以腐蚀的时间,从而得到191*46的腐蚀速率矩阵。

[0127]

步骤503)计算赤道速率

[0128]

轮辐实验速率测定原理主要基于图8(a)至图8(c)概述的楔形刻蚀的几何放大原理,它假设轮辐实验中每个楔形结构的尖端为起始刻蚀点,腐蚀一段时间后刻蚀点出现了回缩现象,此时的刻蚀点可能不是一个尖点而是一个圆角,由于侧壁的刻蚀深度δw非常小,难以测量,就将对刻蚀深度δw的测量转换为对回缩长度δl的测量,其中,楔形结构尖点的位置决定了回缩长度δl。将楔形微结构的几何图放大,根据楔形结构几何尺寸及与顶角α之间的关系,回缩长度δl可以具体表示为下式:

[0129][0130]

腐蚀时间δt的情况下,利用下式计算得到赤道刻蚀速率:

[0131][0132]

步骤504)将步骤501)获得的半球冠速率矩阵、将步骤502)获得的半球底速率矩阵和步骤503)获得的赤道刻蚀速率进行拼接,得到氮化镓刻蚀全速率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1