一种大面积微纳结构加工方法

1.本发明属于微纳制造技术领域,具体涉及一种大面积微纳结构加工方法。

背景技术:

2.微纳结构因其较大的有效表面积和特殊的功能,被广泛用于微流控芯片、传感器和能量存储器件等领域。随着传感器和芯片性能要求的不断提高,常规的平面结构和聚合物材料种类已经无法满足实际工作需要。对于具有更大表面积和更复杂形貌的微纳结构以及更多可使用材料的需求越来越多。

3.微纳结构的加工工艺目前主要有:光刻技术,刻蚀技术,3d打印技术,超精密机械制造,热纳米压印技术,晶体自组装制造技术和能场驻场辅助技术等等。光刻技术需要特制掩模版模具,加工工艺流程繁琐,并且加工设备昂贵且维护成本高。刻蚀技术包括干法刻蚀和湿法刻蚀,干法刻蚀的各向异性比较差,会对材料进行刻蚀的同时对基底造成损害,影响后续工作,湿法刻蚀则需要大量化学试剂,存在一定的安全隐患。3d打印技术设备成本高,可供3d打印设备使用的材料有限,导致加工成本提高同时加工时间长,加工效率不高。超精密微机械制造对于设备的要求很高,需要特殊工具辅助,使用成本高。热纳米压印技术精度较高,但在加工过程中需要加热和冷却,等待时间长,制备效率低。晶体自组装制造技术有真空热蒸镀法,水热法等,利用结晶作用,已经可以实现控制分子集中堆积,但控制误差会比较大,一般无法单独使用。

4.利用声波成形,可在一定程度上摆脱模板的限制,同时使可加工材料的种类有更多的选择,目前的声波成形方法主要是利用超声驻波场辅助技术。超声驻波场辅助技术包括声表面波辅助和体声波辅助两种形式,主要是通过一对声波换能器的作用产生声波驻场波使压电材料发生屈曲变形,配合紫外光固化的形式进行微纳结构制造,用这种方法可以实现高效率的制造一维或者二维的微纳结构,同时可以通过改变输入电压或者换能器叉指电极间距改变产生超声声波的波长在一定程度上来调节生成微纳结构的形貌。但是现有的超声波驻场辅助技术,受限于换能器的叉指电极结构,电极结构间隙不可能一直减小,超声声波可调节频率范围有限,生成结构形貌比较简单,无法满足器件性能要求。如果利用这种技术来制备复杂三维形貌结构,又需要多组声波换能器相互作用,整体装置比较复杂,生产效率就会降低。利用超声驻波场辅助技术,无法实现大面积有效微纳结构的制备。

5.综上所述,加工一种低成本大面积微纳结构进一步提高传感器、能量存储器和微流控芯片等器件的性能成为亟待解决的问题。

技术实现要素:

6.本发明目的在于提供一种低成本大面积微纳结构加工方法,通过调节固化系统参数,利用固化过程的延迟作用性和液体界面图案的简谐运动规律,来形成复杂的微纳分级结构,以此达到低成本制备大面积复杂微纳结构的目的。

7.为达到上述目的,采用技术方案如下:

8.一种大面积微纳结构加工方法,包括以下步骤:

9.(1)将聚合物材料加入到加工容器中,去除气泡后备用;

10.(2)将加工容器固定在振动平台上;

11.(3)调节振动驱动系统输入信号,使加工容器中的聚合物材料表面生成微纳结构图案;

12.(4)开启固化设备固化聚合物材料的表面结构。

13.按上述方案,步骤1中所述聚合物材料为光敏固化聚合物、热敏固化聚合物或同时兼具光敏和热敏固化功能的聚合物材料。

14.按上述方案,步骤1中采用真空、振动或者加入助剂的方式除泡。

15.按上述方案,步骤2中将加工容器通过粘接剂或夹具的方式固定在振动平台上。

16.按上述方案,步骤3中振动驱动系统输入信号为上下垂直振动或横向振动或二者同时输入。

17.按上述方案,步骤3中还包括使用观测系统观测表面生成的微纳结构图案,得到目标图案后开启固化设备。

18.按上述方案,步骤4中所述固化设备是为聚合物材料提供光源和热源的设备。

19.优化的方案中,提前调整固化设备达到工作状态并用隔板阻断固化;撤销隔板使聚合物材料的表面结构快速固化。

20.按上述方案,通过调节加工容器形状和尺寸、振动驱动系统的振幅、频率和方向、固化条件、聚合物材料的粘度和体积来调节生成目标微纳结构。

21.发明人通过研究发现通过振动驱动流体可形成微结构图案,制约微结构图案的参数有很多,包括驱动条件(振动频率、加速度、方向)、边界条件(容器形状)以及工作流体性质等。通过调节参数,容器内液体界面可以呈现出一系列高度对称的复杂规则图案。若利用光或热固化材料,引入光场以及热场等辅助场对微结构图案进行固化成型,那么在振动和辅助场共同作用下能够形成复杂的微纳分级结构。

22.本发明利用振动驱动系统产生振动,经过振动驱动系统调控,作用于加工容器内的液态或半固态聚合物材料。通过同时调节加工容器形状、尺寸、振幅、频率、方向、流体粘度、体积等参数,来调节生成目标三维微结构。同时引入光场和温度场作为辅助场,利用强光照射或者高温,或者光热同时作用,极速固化形成微纳结构。通过调节固化系统参数,利用固化过程的延迟作用性和液体界面图案的简谐运动规律,来形成复杂的微纳分级结构,以此达到制备复杂微纳结构的目的。

23.相对于现有技术,本发明有益效果如下:

24.(1)本发明大大降低了对辅助场添加以及加工容器的要求,不受声表面波,体声波辅助技术装置的限制,利用振动成形,微纳结构加工更为简便。

25.(2)本发明能够高效率的制备出可调节的具有更复杂形貌的微纳结构,由于振动平台振动方向上的作用一致性,以及外加光场和温度场的可独立作用性,增加了材料尺寸和种类的可选择性。

26.(3)本发明中微纳结构的形貌图案可以通过改变振动驱动系统输入信号和固化系统参数以及加工容器和流体粘度来进行调节,并且生成的微纳结构更为复杂,可以一定程度上满足更多领域内的需求。

27.(4)本发明可以同时进行更多种类,更多数量的样品加工,普适性强,应用潜力巨大。

附图说明

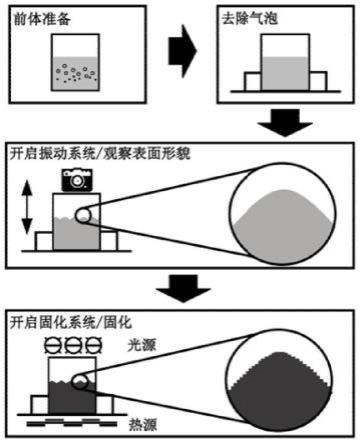

28.图1:本发明具体实施方式的工艺流程图。

具体实施方式

29.以下实施例进一步阐释本发明的技术方案,但不作为对本发明保护范围的限制。

30.具体实施方式提供了一种大面积微纳结构加工方法,参照附图1所示:

31.(1)将聚合物材料加入到加工容器中,去除起泡后备用;

32.(2)将加工容器固定在振动平台上;

33.(3)调节振动驱动系统输入信号,使加工容器中的聚合物材料表面生成微纳结构图案;

34.(4)开启固化设备固化聚合物材料的表面结构。

35.具体地,步骤1中所述聚合物材料为光敏固化聚合物、热敏固化聚合物或同时兼具光敏和热敏固化功能的聚合物材料。

36.具体地,步骤1中采用真空,振动,或者加入助剂的方式除泡。

37.具体地,步骤2中将加工容器通过粘接剂或夹具的方式固定在振动平台上。

38.具体地,步骤3中振动驱动系统输入信号为上下垂直振动或横向振动或二者同时输入。

39.具体地,步骤3中还包括使用观测系统观测表面生成的微纳结构图案,得到目标图案后开启固化设备。

40.具体地,步骤4中所述固化设备是为聚合物材料提供光源和热源的设备。

41.优化的方案中,提前调整固化设备达到工作状态并用隔板阻断固化;撤销隔板使聚合物材料的表面结构快速固化。

42.具体地,通过调节加工容器形状和尺寸、振动驱动系统的振幅、频率和方向、固化条件、聚合物材料的粘度和体积来调节生成目标微纳结构。

43.实施例1

44.准备一只内径5cm,高5cm的透明圆柱型聚丙烯容器。

45.固化准备:在无紫外光环境中,准备20ml紫外光固化树脂聚(乙二醇)二丙烯酸酯(pegda,平均分子量250),在保证材料不变质的前提下,转移到容器中,容器内材料液面高度为10mm,加入光引发剂混合,质量占比3%,对材料抽真空除去气泡。

46.容器固定:将加工容器用顶部按压夹持的方式固定在声频振动驱动振动台上,保证容器在振动过程中保持稳定,。

47.光固化系统准备:采用2.5w/cm2强度的紫外光源,提前开启紫外光源,用不透光隔板先行隔断光源与光固化材料前体的作用。

48.开启观测系统:打开光学显微镜以及显示屏,调整对焦,实时观察材料表面微观形貌结构。

49.开启振动驱动系统:开启振动驱动系统,振动方向为上下振动,调节振动频率为

30hz,振动幅度为5mm。

50.观测系统中出现预期峰形图案,撤销光源隔板,调节曝光时间为20s,固化表面结构。

51.实施例2

52.准备一只内径5cm,高5cm的透明圆柱型聚丙烯容器。

53.固化前体准备:在室温条件下,准备50ml双酚a环氧树脂(25℃/mpa.s15000),在保证材料不变质的前提下,转移到容器中,容器内材料液面高度为25mm,加入固化剂混合,质量占比15%,对材料抽真空除气泡。

54.容器固定:将加工容器用顶部按压夹持的方式固定在声频振动驱动振动台上,保证容器在振动过程中保持稳定,。

55.热固化系统准备:开启热源,加热到80℃,用热绝缘隔板阻隔加热作用。

56.开启观测系统:打开光学显微镜以及显示屏,调整对焦,实时观察材料表面微观形貌结构。

57.开启振动驱动系统:开启振动驱动系统,振动方向为上下振动,调节振动频率为60hz,振动幅度为5mm。

58.观测系统中出现预期峰形图案,打开热绝缘隔板,调节加热时间10s,固化表面结构。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1