一种带隔离槽的晶圆级MEMS惯性传感器及其制备方法与流程

一种带隔离槽的晶圆级mems惯性传感器及其制备方法

技术领域

1.本发明涉及微机电系统加工和惯性导航领域,特别是涉及一种带隔离槽的晶圆级mems惯性传感器及其制备方法。

背景技术:

2.mems(micro-electro-mechanical system,微机电系统)工艺中通过真空封装技术可以降低诸多微机械部件运动时的气体阻尼,提升mems器件的品质因数,进而提升mems惯性传感器芯片的器件性能。而具有批量生产成本低,器件尺寸小等优点的晶圆级封装技术拥有巨大的商业价值。因此如何实现mems惯性传感器芯片的晶圆级封装成为一个亟待解决的技术问题。

技术实现要素:

3.本发明的目的是提供一种带隔离槽的晶圆级mems惯性传感器及其制备方法,以实现级mems惯性传感器的晶圆级封装。

4.为实现上述目的,本发明提供了如下方案:

5.本发明提供一种带隔离槽的晶圆级mems惯性传感器,其特征在于,所述mems惯性传感器包括从下到上依次设置的衬底层、mems惯性传感器结构层和盖板;

6.所述衬底层的上表面开设有多个第一凹槽;所述第一凹槽的位置开设有贯穿所述衬底层的隔离槽,所述隔离槽内填充有隔离材料;

7.所述mems惯性传感器结构层上开设有贯穿所述mems惯性传感器结构层的多个通孔,作为悬动结构;

8.所述盖板的下表面开设有第二凹槽,所述第二凹槽内吸附有吸气剂材料;

9.所述衬底层的上表面与所述mems惯性传感器结构层的下表面采用键合工艺连接,连接后,每个所述第一凹槽与不同的所述通孔正对;

10.所述mems惯性传感器结构层的上表面与所述盖板的下表面通过键合工艺连接,连接后,所述第二凹槽覆盖所述mems惯性传感器结构层上的所有通孔。

11.可选的,所述衬底层的下表面设有电隔离层和电极;

12.所述电极在所述衬底层的下表面没有开设隔离槽的位置引出。

13.可选的,所述隔离槽的直径为2μm~8μm,所述隔离槽的深度为80μm~120μm,所述第一凹槽的深度为10μm~50μm;所述mems惯性传感器结构层的厚度为40μm~120μm;所示第二凹槽的深度10μm~50μm。

14.一种带隔离槽的晶圆级mems惯性传感器的制备方法,所述制备方法包括如下步骤:

15.制备上述的衬底层;

16.采用键合工艺在所述衬底层的上表面键合中间结构层;

17.对所述中间结构层进行加工形成mems惯性传感器结构层;

18.制备盖板;

19.采用键合工艺将所述盖板键合在所述mems惯性传感器结构层的上部。

20.可选的,制备衬底层的具体步骤包括:

21.获取衬底基片;

22.采用光刻工艺在所述衬底基片的上表面上定义第一预设位置;所述第一预设位置为隔离槽在衬底层的上表面的位置;

23.采用刻蚀工艺在所述第一预设位置开设隔离槽;

24.采用cvd(chemical vapor evaporation,化学气象沉积)工艺在所述隔离槽内填充隔离材料;

25.采用光刻和/或刻蚀工艺在开设有隔离槽的衬底基片的上表面定义第二预设位置;所述第二预设位置为第一凹槽在衬底层的上表面的位置;

26.采用刻蚀工艺在所述第二预设位置开设第一凹槽,作为与中间结构层键合的锚点图形。

27.可选的,采用刻蚀工艺在所述第二预设位置开设第一凹槽,作为与中间结构层键合的锚点图形,之后还包括:

28.通过减薄工艺从所述衬底基片的下表面对衬底基片进行减薄,至暴露出所述隔离槽;

29.采用cvd工艺在减薄后的衬底基片的下表面制备电隔离层;

30.采用光刻和/或刻蚀工艺在电隔离层上定义电极引出孔;

31.采用pvd(physical vapor deposition,物理气相沉积)工艺在所述电隔离层的下表面和所述电极引出孔内沉积金属电极材料层;

32.采用光刻和/或刻蚀工艺对所述金属电极材料层进行刻蚀,形成电极。

33.可选的,对所述中间结构层进行加工形成权利要求1中的mems惯性传感器结构层,具体包括:

34.采用减薄工艺将中间结构层的厚度减薄至预设厚度;所述预设厚度为mems惯性传感器结构层的厚度;

35.采用pvd、光刻和/腐蚀工艺在减薄后的中间结构层上表面定义第一键合图形;

36.采用光刻和/或刻蚀工艺在减薄后的中间结构层上开设通孔,作为悬动结构。

37.可选的,制备盖板,具体包括:

38.采用pvd、光刻和/或腐蚀工艺在顶层材料的下表面定义第二键合图形;

39.采用光刻和/或刻蚀工艺在顶层材料的下表面开设第二凹槽。

40.可选的,采用键合工艺将所述盖板键合在所述mems惯性传感器结构层的上部,具体为:

41.采用键合材料根据所述第一键合图形和所述第二键合图形进行匹配键合。

42.根据本发明提供的具体实施例,本发明公开了以下技术效果:

43.本发明公开了一种带隔离槽的晶圆级mems惯性传感器及其制备方法,所述mems惯性传感器包括从下到上依次设置的衬底层、mems惯性传感器结构层和盖板;所述衬底层的上表面开设有多个第一凹槽;所述第一凹槽的位置开设有贯穿所述衬底层的隔离槽;所述mems惯性传感器结构层上开设有贯穿所述mems惯性传感器结构层的多个通孔,作为悬动结

构;所述盖板的下表面开设有第二凹槽,所述第二凹槽内吸附有吸气剂材料;所述衬底层的上表面与所述mems惯性传感器结构层的下表面采用键合工艺连接,连接后,每个所述第一凹槽与不同的所述通孔正对;所述mems惯性传感器结构层的上表面与所述盖板的下表面通过键合工艺连接,连接后,所述第二凹槽覆盖所述mems惯性传感器结构层上的所有通孔;本发明采用键合工艺进行mems惯性传感器的多层结构封装,实现mems惯性传感器的晶圆级封装。而且本发明基于密封腔体电极隔离及引出技术采用在衬底层上加工隔离槽,并进行填充,实现机械连接和电极隔离,再通过键合工艺形成多层垂直互连,实现电极引出。采用多层键合工艺和吸气剂制备及激活方案,实现器件的长期真空度保持。

附图说明

44.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

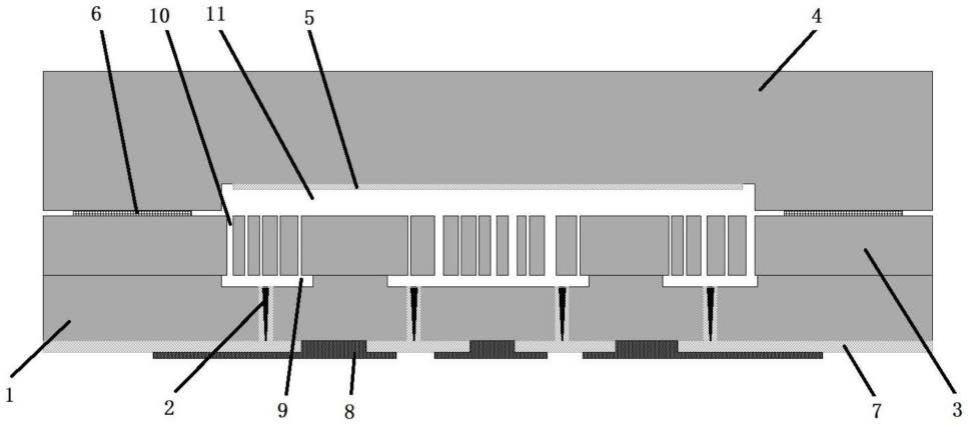

45.图1为本发明提供的一种带隔离槽的晶圆级mems惯性传感器的机构示意图;

46.图2为本发明提供的一种带隔离槽的晶圆级mems惯性传感器的制备方法的流程图;图2中的(a)、(b)、(c)、(d)、(e)、(f)和(g)分别为:填充有隔离材料的衬底基片的剖面正视图、开设有第一凹槽的衬底基片的剖面正视图、在衬底层的上表面键合中间结构层后得到的第一中间结构的剖面正视图、对第一中间结构的中间结构层加工后得到的第二中间结构的剖面正视图、盖板的剖面正视图、将盖板键合在mems惯性传感器结构层的上部后得到的第三中间结构的剖面正视图和带隔离槽的晶圆级mems惯性传感器的剖面正视图。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.本发明的目的是提供一种带隔离槽的晶圆级mems惯性传感器及其制备方法,以实现级mems惯性传感器的晶圆级封装。

49.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

50.实施例1

51.本发明实施例1提供一种带隔离槽的晶圆级mems惯性传感器,如图1所示,mems惯性传感器包括:衬底层1、mems惯性传感器结构层3和盖板4。

52.该衬底层1为带有隔离槽具备垂直互联的衬底晶圆片,具体结构为衬底层1的上表面开设有多个第一凹槽9;第一凹槽9的位置开设有贯穿所述衬底层的隔离槽2,隔离槽内填充有隔离材料。

53.衬底层1的下表面设有电隔离层7和电极8;电极8在衬底层1的下表面没有开设隔离槽2的位置引出。

54.mems惯性传感器结构层3为带有悬动结构的mems惯性传感器晶圆片,具体结构为在mems惯性传感器结构层3上开设有贯穿所述mems惯性传感器结构层的多个通孔10,作为悬动结构。

55.盖板4为带有空腔(在未与mems惯性传感器结构层3键合前为第二凹槽11)并在空腔内附着有吸气剂材料5的晶圆片,为实现晶圆级真空封装mems惯性传感器的盖帽。盖板4与mems惯性传感器结构层3采用键合材料6键合。

56.示例性的,隔离槽2的直径为2μm~8μm,隔离槽2的深度为80μm~120μm,第一凹槽9的深度为10μm~50μm;mems惯性传感器结构层3的厚度为40μm~120μm;第二凹槽11的深度为10μm~50μm。

57.实施例2

58.本发明实施例2提供一种带隔离槽的晶圆级mems惯性传感器的制备方法,该制备方法采用的在衬底层上加工隔离槽,并进行填充工艺,实现隔离技术;再通过键合工艺形成多层垂直互联的工艺技术。

59.如图2所示,该制备方法包括如下步骤:

60.1)如图2中(a)所示,衬底层的隔离槽制备。

61.对衬底基片进行光刻工艺定义隔离槽位置,同过深刻蚀工艺开槽,形成“v”型的隔离槽,再通过cvd(化学气相沉积)淀积隔离材料和填充材料进行填槽。

62.2)如图2中(b)所示,衬底层的第一凹槽制备。

63.通过光刻、刻蚀工艺对第一凹槽进行定位,采用刻蚀工艺形成第一凹槽。

64.3)如图2中(c)所示,中间结构层与衬底层的连接。

65.通过键合工艺将中间结构层与衬底层进行连接,实现稳定牢靠的键合片,此时获得如图2中(c)所示的第一中间结构。

66.4)如图2中(d)所示,第二中间结构的制备。

67.通过减薄工艺实现中间的mems惯性传感器层的厚度,pvd(物理气相淀积)、光刻、腐蚀工艺定义第一键合图形。通过光刻工艺实现mems惯性传感器图形的制备,再利用深刻蚀工艺形成mems惯性传感器层,最终形成第二中间结构,即带隔离槽的mems惯性传感器本体。

68.5)如图2中(e)所示,顶层的盖板的制备。

69.通过pvd(物理气相淀积)、光刻、腐蚀工艺定义第二键合图形。通过光刻、刻蚀工艺形成盖板的第二凹槽,再通过pvd工艺使第二凹槽内附着一层吸气剂材料,盖板制成。

70.6)如图2中(f)所示,形成多层结构连接。

71.利用键合工艺,将第二中间结构与盖板连接,形成“三明治”型的结构,即图2中(f)所示的第三中间结构。

72.7)如图2中(g)所示,多层垂直互联引出电极的制备。

73.通过减薄工艺对衬底基片进行减薄,露出隔离槽,再通过cvd、光刻工艺定义引线孔。通过pvd、光刻工艺实现电极的引出。最终制备出多层垂直互联、隔离和真空度的多层垂直互联的晶圆级真空封装的mems惯性传感器。

74.根据本发明提供的具体实施例,本发明公开了以下技术效果:

75.本发明利用微加工工艺的加工方法,实现高精度、小型化、低功耗、低成本、复杂环

境适应性以及长期稳定的惯性器件。

76.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

77.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1