一种微电极及其制备方法和应用

1.本发明涉及微电极制备技术领域,尤其涉及一种微电极及其制备方法和应用。

背景技术:

2.pdms(聚二甲基硅氧烷)具有透明度高、柔性好、价格低廉、化学稳定性高等优点,因此被作为一种很好的介电弹性体材料和柔性传感器材料,作为介电弹性体材料在pdms薄膜两端施加电压pdms薄膜会发生弹性变形,当电压变为零的时候pdms薄膜又会恢复到原状;pdms作为柔性传感器材料能够有效地实现将外力刺激通过压阻、电容和压电三种方式转化为电信号。pdms无论是作为介电弹性体材料还是柔性传感器材料,为了提高器件的灵敏性,都要在pdms基底上制备微米级别的微电极。

3.目前在pdms上制备微电极的方法有转印法、光刻-刻蚀法、丝网印刷和油墨打印的方法。对于转印法需要在其他基底上制备好电极,然后转印到pdms上,对于面积较小的电极转印的成功率会比较大,但是对于大面积的电极成功率低;光刻-刻蚀法是一种采用光刻和刻蚀的工艺实现镀电极的方法,由于pdms表面具有高疏水性和自洁性,使得光刻胶无法直接旋涂到pdms基底上,首先在pdms基底上镀上电极材料,然后再旋涂上光刻胶,进行曝光后显影,让保留的光刻胶作为掩膜刻蚀掉无光刻胶区域的电极,最后清洗掉光刻胶得到电极,这种方法虽然可以进行大面积的电极制备,但是存在工艺复杂,对设备的要求较高的缺点;丝网印刷和油墨打印可直接在pdms基底上制备电极,但是分别受制于丝网尺寸和油墨喷嘴尺寸,无法实现间隔和线宽都在微米级别的微电极。

4.因此,现有的在pdms基底上制备电极的方法无法实现快速、高效地直接在pdms基底上制备大面积线宽和间隔都在微米级别的微电极。

技术实现要素:

5.有鉴于此,本发明提供了一种微电极及其制备方法和应用,以解决现有技术中无法快速获得大面积高质量的微电极问题。

6.第一方面,本发明提供了一种微电极的制备方法,包括以下步骤:

7.在pdms基体上首先旋涂聚二甲基戊二酰亚胺,然后再旋涂光刻胶,然后于60~80℃下加热1~2min;

8.根据需要的电极图案,对旋涂有光刻胶的pdms基体进行曝光、显影;

9.在显影后的pdms基体上制备电极,然后剥离未曝光的光刻胶和聚二甲基戊二酰亚胺,即制备得到微电极。

10.优选的是,所述的微电极的制备方法,所述pdms基体的制备方法为:将pdms预聚物与交联剂混合均匀,固化后即得pdms基体。

11.优选的是,所述的微电极的制备方法,pdms预聚物与交联剂的质量比为(10~50):1;

12.固化温度为60~70℃、固化时间为1~3h。

13.优选的是,所述的微电极的制备方法,所述根据需要的电极图案,对旋涂有光刻胶的pdms基体进行曝光、显影的步骤中,曝光的波长为400~410nm,显影所用的显影液为体积比为(0.5~2):(3~5)的az400k显影液和去离子水的混合物。

14.优选的是,所述的微电极的制备方法,所述光刻胶包括s1805光刻胶、s1813光刻胶、az5214光刻胶中的至少一种。

15.优选的是,所述的微电极的制备方法,所述电极图案包括线栅图案、网格图案、六边形图案、不规则图案中的任一种。

16.优选的是,所述的微电极的制备方法,所述在显影后的pdms基体上制备电极的步骤中,所述电极包括金属电极或氧化物电极;

17.在显影后的pdms基体上制备电极具体为:通过电子束蒸镀以的速率蒸镀50~100nm厚的电极。

18.优选的是,所述的微电极的制备方法,在pdms基体上首先旋涂聚二甲基戊二酰亚胺,然后再旋涂光刻胶,以4000-6000rpm旋转30~60s后于60~80℃下加热1~2min。

19.第二方面,本发明还提供了一种微电极,采用所述的制备方法制备得到。

20.第三方面,本发明还提供了一种所述的制备方法制备得到的微电极或所述的微电极在制备智能玻璃和透明显示器件中的应用。

21.本发明的微电极的制备方法相对于现有技术具有以下有益效果:

22.本发明的微电极的制备方法,利用聚二甲基戊二酰亚胺(pmgi)能够很好地旋涂在高疏水的pdms基体上的特性,可以在不破坏pdms基体结构的情况下旋涂上光刻胶,这样既避免了使用刻蚀和转印的复杂工艺,同时也可以快速制备大面积微米级别的微电极;本发明利用的是光刻技术来制备电极图案,可以快速实现制备微米级别的线栅电极、网格电极、六边形电极或不规则电极。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

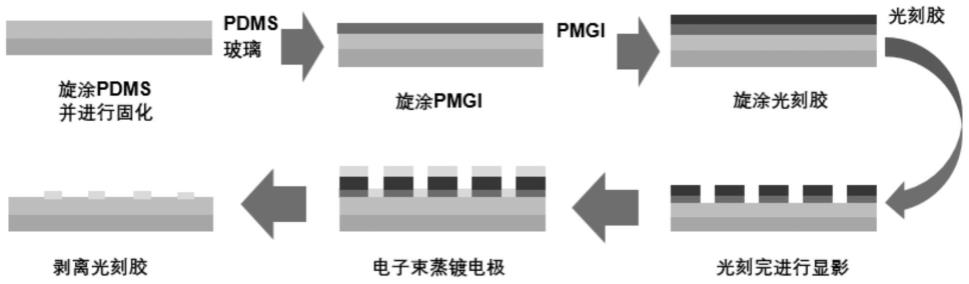

24.图1为本发明微电极的制备方法工艺流程图;

25.图2为本发明实施例1中制备得到的微电极的光学图片;

26.图3为本发明实施例2中制备得到的微电极的光学图片;

27.图4为本发明实施例3中制备得到的微电极的光学图片;

28.图5为本发明实施例3中制备得到的微电极的具体应用示意图。

具体实施方式

29.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

30.本技术实施例提供了一种微电极的制备方法,包括以下步骤:

31.s1、在pdms基体上首先旋涂聚二甲基戊二酰亚胺,然后再旋涂光刻胶,然后于60~80℃下加热1~2min;

32.s2、根据需要的电极图案,对旋涂有光刻胶的pdms基体进行曝光、显影;

33.s3、在显影后的pdms基体上制备电极,然后剥离未曝光的光刻胶和聚二甲基戊二酰亚胺,即制备得到微电极。

34.需要说明的是,本技术的微电极的制备方法,由于聚二甲基戊二酰亚胺(pmgi)的分子量超过了pdms临界分子纠缠极限,因此聚二甲基戊二酰亚胺(pmgi)能够很好地在pdms基底上形成稳定薄膜,利用聚二甲基戊二酰亚胺(pmgi)能够很好地旋涂在高疏水的pdms基体上的特性,可以在不破坏pdms基体结构的情况下旋涂上光刻胶,这样既避免了使用刻蚀和转印的复杂工艺,同时也可以快速制备大面积微米级别的微电极。

35.在一些实施例中,pdms基体的制备方法为:将pdms预聚物与交联剂混合均匀,固化后即得pdms基体。

36.在一些实施例中,pdms预聚物与交联剂的质量比为(10~50):1;

37.固化温度为60~70℃、固化时间为1~3h。

38.在一些实施例中,根据需要的电极图案,对旋涂有光刻胶的pdms基体进行曝光、显影的步骤中,曝光的波长为400~410nm,显影所用的显影液为体积比为(0.5~2):(3~5)的az400k显影液和去离子水的混合物,显影时间为30~40s。

39.在一些实施例中,光刻胶包括s1805光刻胶、s1813光刻胶、az5214光刻胶中的至少一种。

40.在一些实施例中,电极图案可以根据所需制备的电极进行确定,具体的,电极图案包括线栅图案、网格图案、六边形图案、不规则图案中的任一种。

41.在一些实施例中,在显影后的pdms基体上制备电极的步骤中,所述电极包括金属电极或氧化物电极;

42.在显影后的pdms基体上制备电极具体为:通过电子束蒸镀以的速率蒸镀50~100nm厚的电极。

43.具体的,金属电极包括但不限于金电极、银电极或铝电极,氧化物电极包括但不限于ito电极(即氧化铟锡电极)或azo电极(即纳米氧化锌zno掺杂al2o3电极);在pdms基体上制备电极除了采用蒸镀法还可以采用磁控溅射、电弧离子镀等物理气相沉积法,还可以采用化学气相沉积法。

44.在一些实施例中,在pdms基体上首先旋涂聚二甲基戊二酰亚胺,然后再旋涂光刻胶,以4000-6000rpm旋转30~60s后于60~80℃下加热1~2min。

45.在一些实施例中,剥离未曝光的光刻胶和聚二甲基戊二酰亚胺具体为:将制备有电极的pdms基体置于n-甲基吡咯烷酮(nmp)中于60~70℃下,即可玻剥离未曝光的光刻胶和聚二甲基戊二酰亚胺。

46.在一些实施例中,微电极的制备方法,包括以下步骤:将pdms预聚物与交联剂混合均匀后得到混合物,再将混合物旋涂在基底上;然后将基底置于温度为60~70℃下固化1~3h,即可在基底上形成pdms基体;然后在pdms基体上首先旋涂聚二甲基戊二酰亚胺,然后再旋涂光刻胶,然后于60~80℃下加热1~2min,再进行后续的曝光、显影,然后蒸镀电极,最

后剥离未曝光的光刻胶和聚二甲基戊二酰亚胺,即制备得到微电极。

47.在一些实施例中,基底包括玻璃基底、单晶硅基底、ito玻璃基底等。具体的,参考图1所示,其显示了本技术的微电极的制备方法的工艺流程。

48.在一些实施例中,将混合物旋涂在基底上之前,还包括将基底分别使用分别用丙酮、无水乙醇和异丙醇超声清洗。

49.基于同一发明构思,本技术实施例还提供了一种微电极,采用上述的制备方法制备得到。

50.基于同一发明构思,本技术实施例还提供了上述的微电极在制备智能玻璃和透明显示器件中的应用。

51.以下进一步以具体实施例说明本技术的微电极的制备方法的制备方法。本部分结合具体实施例进一步说明本发明内容,但不应理解为对本发明的限制。如未特别说明,实施例中所采用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本领域常规试剂、方法和设备。以下实施例中所用的pdms预聚物与交联剂(两者均为合成pdms基体的原料)为dow corning(道康宁)公司生产的商品,型号为sylgard184。二甲基戊二酰亚胺(pmgi)购买自micro chem公司。

52.实施例1

53.本技术实施例提供了一种微电极的制备方法的制备方法,包括以下步骤:

54.s1、将玻璃片分别用丙酮、无水乙醇和异丙醇超声清洗,每个阶段均超声清洗10min,随后使用氮气吹干,备用;

55.s2、将pdms预聚物与交联剂按质量比10:1混合均匀得到混合物;

56.s3、将步骤s2中混合物旋涂至步骤s1中的玻璃片上,于65℃下固化2h,在玻璃片上形成pdms基体;

57.s4、在步骤s3中pdms基体上首先旋涂聚二甲基戊二酰亚胺(pmgi),然后再旋涂s1805光刻胶,于5000rpm下旋转45s,再于70℃热板上加热2min;

58.s5、根据线栅电极图案对步骤s4中旋涂有光刻胶的pdms基体进行无掩膜曝光,曝光后显影;其中,曝光的波长为405nm,显影所用的显影液为体积比为1:4的az400k显影液和去离子水的混合物,显影时间为30s;

59.s6、在步骤s5中显影完成后的pdms基体上通过电子束蒸镀以的速率蒸镀上50nm厚的银电极;镀上银电极后在65℃的n-甲基吡咯烷酮(nmp)中剥离掉未曝光的s1805光刻胶和聚二甲基戊二酰亚胺(pmgi),即制备得到微电极。

60.实施例2

61.本技术实施例提供了一种微电极的制备方法的制备方法,包括以下步骤:

62.s1、将玻璃片分别用丙酮、无水乙醇和异丙醇超声清洗,每个阶段均超声清洗10min,随后使用氮气吹干,备用;

63.s2、将pdms预聚物与交联剂按质量比10:1混合均匀得到混合物;

64.s3、将步骤s2中混合物旋涂至步骤s1中的玻璃片上,于65℃下固化2h,在玻璃片上形成pdms基体;

65.s4、在步骤s3中pdms基体上首先旋涂聚二甲基戊二酰亚胺(pmgi),然后再旋涂s1805光刻胶,于5000rpm下旋转45s,再于70℃热板上加热2min;

66.s5、根据网格电极图案对步骤s4中旋涂有光刻胶的pdms基体进行无掩膜曝光,曝光后显影;其中,曝光的波长为405nm,显影所用的显影液为体积比为1:4的az400k显影液和去离子水的混合物,显影时间为30s;

67.s6、在步骤s5中显影完成后的pdms基体上通过电子束蒸镀以的速率蒸镀上50nm厚的银电极;镀上银电极后在65℃的n-甲基吡咯烷酮(nmp)中剥离掉未曝光的s1805光刻胶和聚二甲基戊二酰亚胺(pmgi),即制备得到微电极。

68.实施例3

69.本技术实施例提供了一种微电极的制备方法的制备方法,包括以下步骤:

70.s1、将ito玻璃片分别用丙酮、无水乙醇和异丙醇超声清洗,每个阶段均超声清洗10min,随后使用氮气吹干,备用;

71.s2、将pdms预聚物与交联剂按质量比10:1混合均匀得到混合物;

72.s3、将步骤s2中混合物旋涂至步骤s1中的ito玻璃片上,于65℃下固化2h,在ito玻璃片上形成pdms基体;

73.s4、在步骤s3中pdms基体上首先旋涂聚二甲基戊二酰亚胺(pmgi),然后再旋涂s1805光刻胶,于5000rpm下旋转45s,再于70℃热板上加热2min;

74.s5、根据六边形电极电极图案对步骤s4中旋涂有光刻胶的pdms基体进行无掩膜曝光,曝光后显影;其中,曝光的波长为405nm,显影所用的显影液为体积比为1:4的az400k显影液和去离子水的混合物,显影时间为30s;

75.s6、在步骤s5中显影完成后的pdms基体上通过电子束蒸镀以的速率蒸镀上50nm厚的azo电极;镀上azo电极后在65℃的n-甲基吡咯烷酮(nmp)中剥离掉未曝光的s1805光刻胶和聚二甲基戊二酰亚胺(pmgi),即制备得到微电极。

76.图2为实施例1中制备得到的微电极的光学图片,从图2中可以看出,该微电极的图案为线栅状。

77.图3为实施例2中制备得到的微电极的光学图片,从图3中可以看出,该微电极的图案为网格状。

78.图4为实施例3中制备得到的微电极的光学图片,从图4中可以看出,该微电极的图案为六边形状。

79.将实施例3中制备得到的微电极进行性能测试。具体如下:当pdms基体两端不施加电压的时候,光线直接穿过,这时整个微电极是透明的;当在pdms基体两端施加电压,azo电极就会向下压pdms,导致pdms产生变形在pdms表面产生微褶皱,光线就会在微褶皱的地方发生漫反射,光线不会直接穿过样品,就会产生模糊的状态,这种微电极就实现了智能玻璃的应用,具体的应用见图5所示。

80.以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1