MEMS气体传感器及其制作方法与流程

本发明涉及mems,特别是涉及一种mems气体传感器以及一种mems气体传感器的制作方法。

背景技术:

1、随着电子器件微型化以及集成化的发展趋势,mems(micro-electro-mechanicalsystem,微机电系统)技术取得了快速发展,各类mems传感器出现在市场中。

2、气体传感器可用于空气质量监测、化工生产以及家居安全等领域。目前商用的气体传感器以陶瓷管和陶瓷片式为主,体积较大,难以集成。结合mems技术的薄膜式气体传感器(即mems气体传感器)是近年来被广泛研究的结构,其具有体积小、功耗低以及易与cmos电路集成等优势。

3、mems气体传感器通常包括基底、设置于基底上的绝缘层、加热器、测试电极以及气敏材料层,其中,通常在基底中会形成空腔,使所述绝缘层的一部分、加热器、测试电极的一部分以及气敏材料层悬空于所述空腔上。在所述mems气体传感器工作时,所述加热器被通电,以将所述气敏材料层加热至工作温度,并向测试电极输入检测气敏材料层电阻值的测试信号。所述气敏材料层的电阻值与其接触的气体物质相关,因而基于检测到的气敏材料层的电阻值,可以检测特定的气体成分。

4、上述mems气体传感器中,形成于基底中的空腔具有减轻加热器产生的热量向基底传导从而降低传感器功耗的作用。但是,目前的mems气体传感器中,空腔的形状和尺寸的控制难度大,空腔的制作精度较差,在制作包括多个空腔的mems气体传感器时,制作精度差会严重影响传感器的整体性能,并且由于空腔的制作精度较差,每个空腔对应的气体感测单元在基底平面内占据的面积较大,造成基底面积浪费,且气体感测单元的密度较低。

技术实现思路

1、为了在不影响mems气体传感器的性能的同时,提高空腔的制作精度,本发明提供mems气体传感器以及mems气体传感器的制作方法。

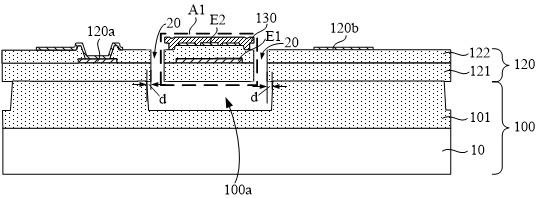

2、一方面,本发明提供一种mems气体传感器,所述mems气体传感器包括基底以及形成于所述基底上的至少一个气体感测单元,每个所述气体感测单元包括:

3、绝缘层,形成于所述基底上,并且,所述绝缘层与所述基底之间具有由所述基底和所述绝缘层围设而成的一空腔,所述绝缘层中具有贯穿设置的至少一个释放孔,所述空腔通过所述释放孔与外界连通;

4、加热器,形成于所述绝缘层内部或者表面,所述空腔隔离所述加热器与所述基底;

5、测试电极,形成于所述绝缘层表面,并从所述空腔区域绕过所述释放孔横向延伸至所述空腔外围;以及

6、气敏材料层,形成于所述绝缘层位于所述空腔上方的部分上,所述气敏材料层覆盖位于所述空腔区域的部分所述测试电极和所述加热器并暴露所述释放孔。

7、另一方面,本发明提供一种mems气体传感器的制作方法,所述制作方法包括:

8、提供基底;

9、在所述基底中形成至少一个空腔;

10、在所述空腔内填充牺牲层;

11、形成绝缘层、加热器以及测试电极于每个所述空腔内的所述牺牲层上和所述基底上,所述绝缘层覆盖所述牺牲层和所述基底,所述加热器形成于所述绝缘层内部或者表面,所述测试电极形成于所述绝缘层表面,所述空腔隔离所述加热器与所述基底,所述测试电极从所述空腔区域横向延伸至所述空腔外围;

12、形成气敏材料层于所述绝缘层位于所述空腔上方的部分上,所述气敏材料层覆盖位于所述空腔区域的部分所述测试电极和所述加热器;

13、形成贯穿所述绝缘层的至少一个释放孔,所述释放孔使所述牺牲层暴露于外部;以及

14、利用所述释放孔去除所述空腔内的所述牺牲层。

15、又一方面,本发明提供一种mems气体传感器的制作方法,所述制作方法包括:

16、提供基底;

17、形成牺牲材料层于所述基底的表面;

18、刻蚀所述牺牲材料层,形成暴露所述基底表面的隔离沟槽和被所述隔离沟槽包围的至少一个牺牲结构;

19、形成绝缘层、加热器以及测试电极于所述牺牲结构和所述基底上,所述绝缘层填充所述隔离沟槽并覆盖所述牺牲结构,所述加热器形成于所述绝缘层内部或者表面,所述测试电极形成于所述绝缘层表面,所述空腔隔离所述加热器与所述基底,所述测试电极从所述牺牲结构区域横向延伸至所述隔离沟槽的区域;

20、形成气敏材料层于所述绝缘层的位于所述牺牲结构上方的部分上,所述气敏材料层覆盖位于所述牺牲结构区域的部分所述测试电极和所述加热器;

21、形成贯穿所述绝缘层的至少一个释放孔,所述释放孔使所述牺牲结构暴露于外部;以及

22、利用所述释放孔去除所述牺牲结构,在所述绝缘层和所述基底之间形成至少一个空腔。

23、本发明提供的meme气体传感器及mems气体传感器的制作方法中,构成所述气体感测单元的绝缘层与基底之间具有空腔,所述绝缘层具有贯穿设置的至少一个释放孔,所述空腔通过所述释放孔与外界连通,所述释放孔用于在形成加热器、测试电极以及气敏材料层之后去除牺牲层或者牺牲结构从而释放空腔,空腔的形状及尺寸在形成所述加热器、所述测试电极以及所述气敏材料层之前即已被限定,因而基本不受所述加热器、所述测试电极以及所述气敏材料层的影响,所述空腔的形状及尺寸可以根据需要选用光掩模(mask)工艺、倍缩光掩模(reticle)工艺以及刻蚀工艺等确定,控制难度较低,可以提高空腔的制作精度,有助于缩小气体感测单元的尺寸从而提高集成密度,缩小mems气体传感器的尺寸,而且,由于较小的气体感测单元的热容量较小,通过提高气体感测单元的集成密度,有利于降低功耗和提高mems气体传感器的加热速率。

技术特征:

1.一种mems气体传感器,其特征在于,包括基底以及形成于所述基底上的至少一个气体感测单元,每个所述气体感测单元包括:

2.如权利要求1所述的mems气体传感器,其特征在于,所述基底包括半导体衬底和形成于所述半导体衬底表面的介质层,所述介质层构成所述空腔的侧壁和底壁,所述绝缘层构成所述空腔的顶壁。

3.如权利要求1所述的mems气体传感器,其特征在于,所述基底包括半导体衬底和形成于所述半导体衬底表面的介质层,所述介质层构成所述空腔的底壁,所述绝缘层构成所述空腔的侧壁和顶壁。

4.如权利要求1所述的mems气体传感器,其特征在于,所述绝缘层包括第一绝缘层和形成于所述第一绝缘层上的第二绝缘层,其中,所述加热器形成于所述第一绝缘层表面,所述第二绝缘层覆盖所述第一绝缘层和所述加热器,所述测试电极形成于所述第二绝缘层表面。

5.如权利要求1所述的mems气体传感器,其特征在于,与所述空腔连通的多个所述释放孔隔离出相应的所述气体感测单元中的功能器件;所述绝缘层中的多个所述释放孔围设于所述功能器件外围而形成一非封闭环,所述非封闭环位于所述空腔的里侧。

6.如权利要求5所述的mems气体传感器,其特征在于,所述功能器件的横截面面积为100µm2~40000µm2。

7.如权利要求1所述的mems气体传感器,其特征在于,所述空腔的底壁和顶壁之间的距离小于或等于10 µm;和/或,所述空腔的侧壁和底壁之间的二面角大于或等于90度且小于或等于120度。

8.如权利要求1所述的mems气体传感器,其特征在于,所述加热器和所述测试电极包括高温金属层;所述mems气体传感器还包括非高温金属层,所述非高温金属层覆盖于所述空腔外围的所述加热器的至少部分连接线路和/或所述测试电极的至少部分连接线路表面。

9.如权利要求8所述的mems气体传感器,其特征在于,所述高温金属层包括au、pt以及cr中的至少一种;和/或,所述非高温金属层包括 al、w、ni、 fe、cu、ti、tin、ta以及tan中的至少一种。

10.一种mems气体传感器的制作方法,其特征在于,所述制作方法包括:

11.一种mems气体传感器的制作方法,其特征在于,所述制作方法包括:

技术总结

本发明涉及一种MEMS气体传感器及其制作方法。所述MEMS气体传感器包括基底以及形成于所述基底上的至少一个气体感测单元,每个所述气体感测单元包括形成于所述基底上的绝缘层、加热器、测试电极以及气敏材料层,所述绝缘层与所述基底之间具有空腔,所述绝缘层具有贯穿设置的至少一个释放孔,所述空腔通过所述释放孔与外界连通,所述释放孔用于在形成加热器、测试电极以及气敏材料层之后去除牺牲层或牺牲结构从而释放空腔,形成所述空腔的控制难度较低,可以提高空腔的制作精度,有助于缩小气体感测单元的尺寸以及集成密度,缩小MEMS气体传感器的尺寸。

技术研发人员:T·L·奈恩,T·O·罗彻卢,苏星

受保护的技术使用者:启思半导体(杭州)有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!