具有深层形变通孔的单晶材料基体的加工方法和基体

本发明涉及晶体材料加工,具体涉及一种具有深层形变通孔的单晶材料基体的加工方法和基体。

背景技术:

1、现有的主要以实现通孔和深槽结构为目的的深刻蚀工艺中,可以实现实现至上而下截面形貌不变的柱状、孔状、槽体结构等的通孔和深槽结构。但是,现有技术形成的通孔或深槽结构较简单,只能形成至上而下截面形貌不变的结构。对于一些特定的需求,例如mems工艺等以晶体材料作为衬底的应用中实现硅通孔由相互分立到相互连通的特殊结构,或是实现至上而下,占空比不同的通孔结构,又或是实现形貌由圆形到方形变化的通孔结构等,现有工艺技术难以满足需求。

2、因此需要一种方案以解决晶体材料加工工艺中难以形成自上而下结构有变化的通孔的问题。

技术实现思路

1、为了解决上述技术问题,本发明提供一种方案,以解决晶体材料加工工艺中难以形成自上而下结构有变化的通孔的问题。

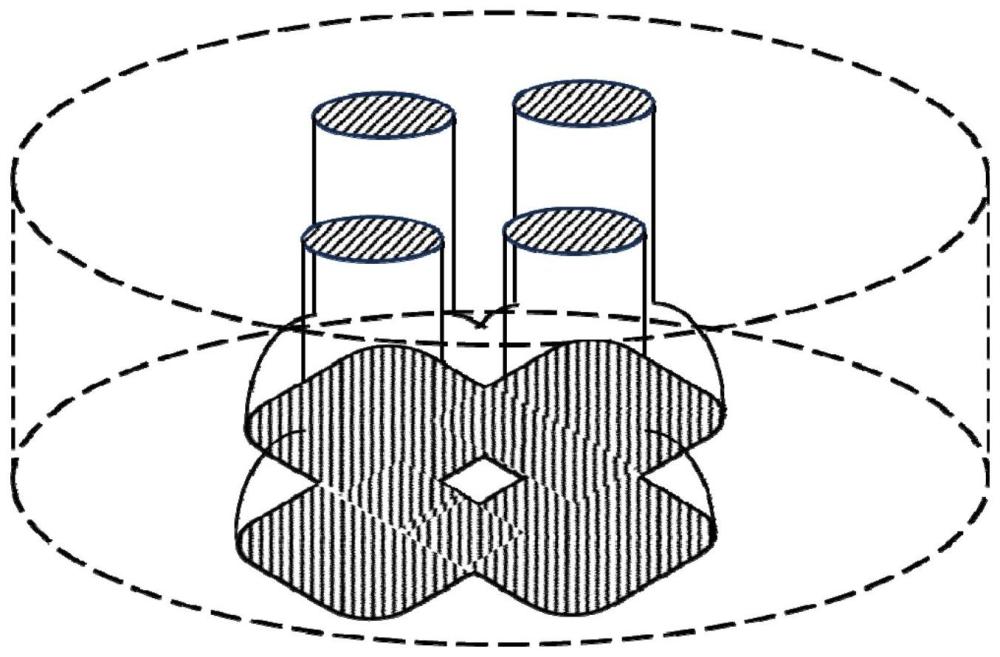

2、本发明提供一种具有深层形变通孔的单晶材料基体的加工方法,包括以下步骤:提供单晶材料基体,所述单晶材料基体包括在单晶材料基体的厚度方向上由上至下排布的第一区域和第二区域;在所述第一区域的表面形成图形化的掩膜层;所述掩膜层具有若干第一图形;所述第一图形的排布与所述单晶材料的晶向呈固定角度;以所述掩膜层为掩膜刻蚀所述第一区域,使所述第一区域形成若干初始通孔;所述初始通孔在所述掩膜层的表面的投影与所述第一图形的形状相同,面积相同;在所述初始通孔的侧壁形成保护层,所述保护层暴露出所述初始通孔底部的所述第二区域的表面;以所述掩膜层和所述保护层为掩膜刻蚀第二区域,使所述初始通孔在所述第二区域形成贯穿所述第二区域的扩孔区,从而形成包括初始通孔和扩孔区的深层形变通孔;其中,所述扩孔区在所述掩膜层的投影为第二图形,所述第二图形的形状与所述第一图形的形状不同,且面积大于所述第一图形;所述深层形变通孔在厚度方向上贯穿所述单晶材料基体。

3、可选的,相邻所述深层形变通孔的扩孔区相互间隔,或部分相邻所述深层形变通孔的扩孔区连通构成组合图形。

4、可选的,所述第一图形选自包括规则图形和不规则图形的组;所述规则图形包括圆形、三角形、矩形、菱形和六边形;所述第二图形选自包括规则图形和不规则图形的组;所述规则图形包括圆形、三角形、矩形、菱形和六边形。

5、可选的,所述保护层包括在刻蚀第二区域前形成的第二保护层;以所述掩膜层和所述保护层为掩膜刻蚀第二区域,使所述初始通孔在所述第二区域形成贯穿所述第二区域的扩孔区的步骤中,包括:步骤b1:在所述初始通孔的侧壁和底部形成第二保护层;步骤b2:刻蚀去除所述初始通孔底部的第二保护层;步骤b3:在所述掩膜层和所述初始通孔的侧壁的第二保护层的保护下,侧向刻蚀及深度刻蚀所述第二区域,直至形成贯通所述第二区域的扩孔区。

6、可选的,对于晶向为<100>的硅晶圆,满足:所述步骤b3中,所述深层形变通孔的深宽比大于6,腔室压强为0.3pa~10pa内任一值时,在以所述初始通孔的底面的中心为原点,以晶圆主定位边为y轴方向,以y轴为0°角且包含晶向r与y轴夹角φ的90°象限范围内,晶向r方向的刻蚀速率vr与y轴方向的刻蚀速率vy<010>满足以下关系:当r与x轴夹角小于45°时,vr=vy<010>/cosφ;当r与x轴夹角大于45°时,vr=vy<010>/cos(90°-ф);且在x轴与晶向r的平面内,各方向刻蚀速率关于原点中心对称分布。

7、可选的,对于晶向为<100>的硅晶圆,满足:所述步骤b3中,腔室压强为0.3pa~10pa中的任一值,晶向r与x轴夹角φ为45°时,晶向r方向的刻蚀速率vr与y轴方向的刻蚀速率vy<010>满足以下关系:当所述深层形变通孔的深宽比小于1时,晶向r方向的刻蚀速率vr恒为vy<010>;当所述深层形变通孔的深宽比大于1且小于6时,vr逐渐增大,且满足vr=(am+b)vy<010>,其中,m为深宽比,a和b为由工艺和设备确定的常数;当所述深层形变通孔的深宽比大于6时,vr恒为所述深层形变通孔的深宽比为6时的值。

8、可选的,对于晶向为<100>的硅晶圆,满足:所述步骤b3中,晶向r与x轴夹角φ为45°,所述深层形变通孔的深宽比为1~6中的任一值时,晶向r方向的刻蚀速率vr与y轴方向的刻蚀速率vy<010>满足以下关系:当腔室压强小于1pa时,vr恒为vy<010>;当腔室压强大于1pa且小于4.7pa时,vr=(cln(n)+d)vy<010>,其中n为腔压,c和d为由工艺和设备以及深层形变通孔的深宽比确定的常数;当腔室压强大于4.7pa时,vr恒为腔室压强为4.7pa时的值。

9、可选的,在步骤b1中,所述形成第二保护层的工艺包括等离子体气相化学沉积工艺,参数包括:腔室压强为0.3pa~10pa,采用的气体包括c4f8和o2,c4f8的流量为5sccm~50sccm,o2的流量为5sccm~100sccm,温度0℃~70℃,源射频功率为30w~10000w,时间1min~1h。。

10、可选的,在步骤b2中,刻蚀去除初始通孔底部的第二保护层的工艺包括等离子体刻蚀工艺,参数包括:腔室压强为0.3pa~10pa,采用的气体包括sf6、o2和ar,sf6的流量为5sccm~50sccm,o2的流量为5sccm~100sccm,ar的流量为0sccm~100sccm,温度0℃~70℃,源射频功率为30w~10000w,偏置射频功率10w~2000w,时间10s~30min。

11、可选的,在步骤b3中,侧向刻蚀及深度刻蚀的工艺包括等离子体刻蚀工艺,参数包括:腔室压强为0.3pa~10pa,采用的气体包括sf6、o2和ar,sf6的流量为5sccm~50sccm,o2的流量为5sccm~100sccm,ar的流量为0sccm~100sccm,温度0℃~70℃,源射频功率为30w~10000w,偏置射频功率1w~200w,时间1min~1h。

12、可选的,所述保护层包括在刻蚀第第一区域时形成的第一保护层;以所述掩膜层为掩膜刻蚀第一区域,使所述第一区域形成若干初始通孔的步骤采用的工艺包括bosch工艺;所述bosch工艺包括:步骤a1:以所述掩膜层为掩膜在所述第一区域中形成若干个初始开口;步骤a2:在初始开口的侧壁表面和底部表面形成第一保护层;步骤a3:刻蚀去除初始开口底部表面的第一保护层;步骤a4:进行步骤a3之后,以所述掩膜层和剩余的第一保护层为掩膜刻蚀初始开口底部的第一区域,使初始开口的深度加深;步骤a5:重复步骤a2至步骤a4,直至初始开口形成具有目标深度的初始通孔。

13、可选的,形成包括初始通孔和扩孔区的深层形变通孔的步骤还包括:采用清洗工艺去除所述掩膜层和所述保护层。

14、可选的,所述单晶材料基体的材料包括单质单晶材料和化合物单晶材料;所述单晶材料包括单晶硅;所述化合物单晶材料包括碳化硅、氮化镓和磷化铟;所述单晶材料基体包括硅晶圆、碳化硅晶圆、氮化镓晶圆或磷化铟晶圆。

15、本发明还提供一种具有深层形变通孔的单晶材料基体,使用本发明提供的加工方法形成。包括:单晶材料基体,所述单晶材料基体包括在单晶材料基体的厚度方向上由上至下排布的第一区域和第二区域;所述单晶材料基体具有若干阵列排布的深层形变通孔,所述深层形变通孔贯穿所述第一区域和所述第二区域,所述深层形变通孔在所述第一区域为尺寸不变的直孔区,在所述第二区域为自中央向周边尺寸逐渐增大的扩孔区;所述直孔区在所述单晶材料基体表面的投影为第一图形,所述扩孔区在所述单晶材料基体表面的投影为第二图形,所述第二图形与所述第一图形的形状不同,且面积大于所述第一图形。

16、可选的,相邻所述深层形变通孔的扩孔区相互间隔,或部分相邻所述深层形变通孔的扩孔区连通构成组合图形。

17、可选的,所述第一图形选自包括规则图形和不规则图形的组;所述规则图形包括圆形、三角形、矩形、菱形和六边形;所述第二图形选自包括规则图形和不规则图形的组;所述规则图形包括圆形、三角形、矩形、菱形和六边形。

18、本发明技术方案具有以下技术效果:

19、本发明提供的具有深层形变通孔的单晶材料基体的加工方法,通过先在单晶材料基体的厚度方向上的第一区域形成初始通孔,在初始通孔形成保护层后,继续向下在厚度方向上的第二区域刻蚀形成在掩膜层投影面积大于初始通孔在掩膜层投影面积的扩孔区,并且扩孔区贯穿第二区域。如此可形成自上至下占空比不同、形貌不同或是深层局部连通的深层形变通孔。根据发明人研究发现,在高深宽比(即孔深与孔直径的比)的晶体材料,特别是单晶材料的通孔中,扩孔深处的刻蚀速率呈现沿晶向不同的各向异性表现。因此通过上述方法可以实现形成自上至下占空比不同、形貌不同或是深层局部连通的深层形变通孔。可以满足相关工艺的特殊需求。此外,本发明的加工方法,通过对基体单向加工获得深层形变通孔,仅对一面进行作业,保持了基体另一面表面的完整性。

20、本发明的具有深层形变通孔的单晶材料基体,使用本发明的具有深层形变通孔的单晶材料基体加工方法形成。具有自上至下占空比不同、形貌不同或是深层局部连通的深层形变通孔,可以满足相关工艺的特殊需求。此外,加工过程中对基体单向加工获得深层形变通孔,仅对一面进行作业,保持了基体另一面表面的完整性。

- 还没有人留言评论。精彩留言会获得点赞!