一种CGM柔性传感器电极及其制备方法与流程

本技术涉及一种cgm柔性传感器电极及其制备方法,属于传感器。

背景技术:

1、目前医疗行业中以聚酰亚胺(pi)为基材制备传感器居多,制备工艺上以丝印的方法制备电极为主流,而现有的丝印电极工艺过程中,存在丝印电极易断裂的问题,此外丝印金属层较厚会影响酶膜工艺及过程的一致性,丝印电极的面积大小不稳定,也会严重影响传感器灵敏度的一致性。目前采用半导体技术中集成电路中均胶、光刻、显影技术应用于医疗器械行业,采用高精度的光刻技术这种新的工艺方法替代传统的丝印工艺工程,制备高精度、高重复性的传感器备受关注。

2、现有技术中,在应用光刻技术进行以聚酰亚胺为基材的柔性电极时,由于基材与半导体行业中的基材特性不同,传感器由于其作用于人体的需要,基材多为柔性材料,其中聚酰亚胺的使用又最为广泛。当以柔性材料为基材,应用光刻技术时会存在诸多问题,导致制备的电极稳定性和一致性差,例如因柔性材料硬度不高,特别高温后翘曲很高,无法实现对柔性材料直接加工制备,主要包括柔性基材匀胶不均匀,难以大面积覆盖,光刻不平整,烘烤不均匀等问题,因此目前亟需一种在应用光刻技术时,能够提高采用柔性材料的传感器制备一致性和稳定性的制备工艺,实现对电极面积的精准控制,解决传感器的一致性和稳定性问题。

技术实现思路

1、为了解决上述问题,提供了一种cgm(连续血糖监测,continuous glucosemonitor)柔性传感器电极及其制备方法,本技术提供的柔性传感器具有优良的稳定性和一致性,在具有较好的精度的同时,能够获得较长的使用寿命。

2、根据本技术的一个方面,提供了一种cgm柔性传感器电极的制备方法,所述制备方法包括以下制备步骤:

3、1)提供柔性基底,在其表面沉积金属层;

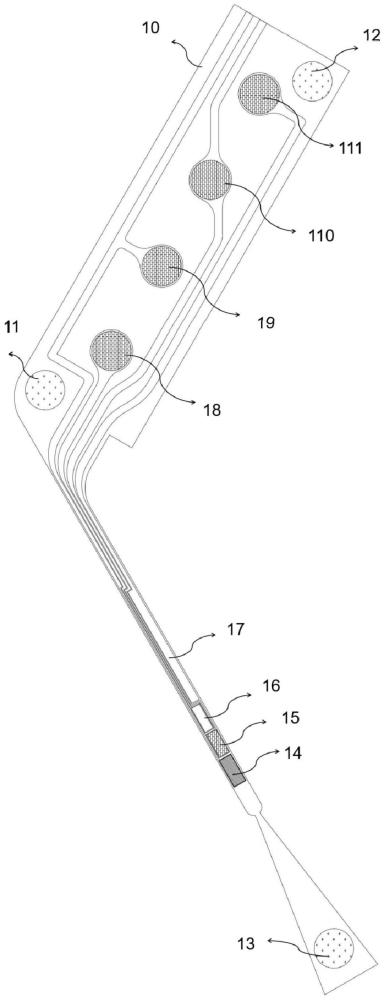

4、2)在所述金属层上沉积掩蔽层,经光刻、金属腐蚀形成至少两个单独连续连接的金属导线结构,所述金属导线结构包括电极、迹线和接触垫;

5、3)在所述金属导线结构上沉积光敏柔性阻隔膜,经光刻后暴露所述电极;

6、4)在暴露的所述电极上沉积导电材料,获得所述cgm柔性传感器电极;

7、其中,步骤3)中,沉积光敏柔性阻隔膜后,经至少两段温度烘烤,将所述阻隔膜固化。

8、烘烤技术在曝光后能够将光刻胶内多余的溶剂通过高温进行挥发,由于采用柔性基材作为基底,其加热后会发生比较严重的翘曲现象,导致影响烘烤胶均匀性和下一步制程。一方面,设计加热真空吸盘,该吸盘四周及中间为吸附小孔,同时使用铝材质导热能力强,能够使柔性基底表面均匀受热烘烤,提高表面粘附性,从而提高烘烤的均匀性;另一方面,在烘烤过程中,因柔性基底表面温湿度不同影响柔性基底的横纵收缩,通过烘烤工艺控制柔性基底的收缩量,以提高柔性基底在光刻工艺中的对准精度,进而控制电极面积尺寸大小一致,保证传感器的一致性,实现传感器的大批量生产实现免校准。

9、可选的,步骤3)中,对光敏柔性阻隔膜烘烤固化的条件包括:

10、惰性气体氛围中,先进行第一烘烤阶段,温度为130~170℃,时长为50~70min,再进行第二烘烤阶段,温度为160~200℃,时长50~70min,第三烘烤阶段,温度为230~270℃,时长50~70min;第四烘烤阶段,温度为280~320℃,时长70~110min;

11、优选的,第一烘烤阶段,温度为150℃,时长为60min,再进行第二烘烤阶段,温度为1800℃,时长60min,第三烘烤阶段,温度为250℃,时长60min;第四烘烤阶段,温度为300℃,时长90min。

12、烘烤条件的不同直接影响到绝缘层的性能,本技术方案中的烘烤条件下,能够避免传感器短路,保证测试结果。温度过高、时间过长会导致柔性基底变性,温度过低、时间过短会导致柔性基底如聚酰亚胺的亚胺化不充分,从而影响柔性基底的耐腐蚀和抗断裂能力。本技术上述的烘烤条件能够保证柔性基底耐腐蚀和抗断裂性能的同时,提高光柔性基底的平整度,从而保证后续电极传感器的性能一致性。

13、可选的,从第一烘烤阶段升温至第二烘烤阶段,升温时间为5~15min,优选为10min;从第二烘烤阶段升温至第三烘烤阶段,升温时间为15~25min,优选为20min;从第三烘烤阶段升温至第四烘烤阶段,升温时间为15~25min,优选为20min;

14、优选的,从第四烘烤阶段降温的过程包括,从第四烘烤阶段降温至240-260℃,降温时间为20-40min,然后降温至40-60℃,降温时间为70-110min。

15、上述烘烤过程中,首先处于低温度阶段,主要将残留溶剂挥发,若第一烘烤阶段升温至第二烘烤阶段的升温速率过高,则容易导致挥发不彻底;从第二烘烤阶段升温至第三烘烤阶段,处于小分子组逸出阶段,若升温速率过高,则容易导致逸出不彻底;从第三烘烤阶段升温至第四烘烤阶段,处于亚胺化反应阶段,此时需要高温持续相应时间才能保证彻底亚胺化。

16、可选的,所述步骤3)中,在所述烘烤固化前,提供设有吸附小孔的加热吸盘,将柔性基底置于所述加热吸盘上。吸盘能够充分吸附柔性材料,减少其加热翘曲的现象,同时采用铝制材料,具有导热能力强的特点,能够使柔性基底表面均匀受热烘烤,提高表面粘附性,从而提高烘烤的均匀性,也能保证柔性材料的平整度,减少翘曲现象。

17、可选的,所述步骤2)和3)的光刻步骤中,在曝光前,提供玻璃晶圆作为衬底,在所述玻璃晶圆上涂覆一层水,并将柔性基底贴覆在玻璃晶圆上,并去除过多的水分。

18、本技术中的光刻技术以柔性基底为基底,以聚酰亚胺为例,通过将聚酰亚胺基材和玻璃通过水键合的方式可以提高聚酰亚胺基材的平整度。具体的,在玻璃晶圆上平整涂覆一层水,将聚酰亚胺贴覆在玻璃晶圆上,通过一定转速将过多的水分甩掉达到键合的目的。在后续操作过程中,依靠托盘真空将玻璃晶圆吸附,紫外光源通过光学系统垂直照射在掩膜板上,将掩膜板上的图案复制在光刻胶上,真空吸附的玻璃晶圆具有一定的平整性,因此经过曝光的光刻胶图案能够完整地复制在基材的表面,其中通过水键合的方式可以明显改善光刻的均匀性和平整度效果。

19、可选的,所述去除过多的水分的方式为旋转所述玻璃晶圆。现有技术中,主要是通过胶粘剂将聚酰亚胺基底粘在玻璃晶圆上,再通过机械等外力或紫外光等方式将其解键合,有胶残留或对基底产生损伤。

20、可选的,所述金属层包括导电层和位于导电层与基底之间的粘结层;

21、可选的,所述粘结层为钛层或铬层,所述导电层为金层或铂层,所述粘结层的厚度为10nm-100nm,所述导电层的厚度为100nm-100μm。

22、通过在基底层和导电层之间溅射粘结层,可以提高导电层与基底的粘结力,提高传感器的使用寿命和稳定性。同时能够降低电极表面电阻,提高电子传输能力,且能够提升传感器的耐折弯能力。

23、可选的,所述粘结层的厚度为10nm-30nm。

24、可选的,所述电极包括设置于传感器同侧的工作电极和参比对电极,所述工作电极和所述参比对电极均通过电镀方式进行制备。此设计的传感器位于同一侧,有利于简化工艺流程,减少污染情况发生。所述工作电极和所述参比对电极均通过电镀方式进行制备,电镀相对于其他镀膜方式面积相对精准,工艺简单。采用纯mems技术,其主要优势在于电极面积一定,不同批次电极之间面积大小稳定性好,电镀pt黑对过氧化氢的活性一致性好,同时有利于酶膜工艺的进行,作为批量生产具有节约大量成本的优势,同时还包括通孔工艺和背面参比电极,保证了工作电极整体高度的一致性,更有利于传感器的稳定性和一致性。

25、优选的,将暴露参比对电极的样品进行等离子活化后,放入电镀槽内,电源正极接镀ag的钛网板,负极接聚酰亚胺电极基材,电镀的电流为14-18ma,电镀时间为40-80min,电镀后的ag厚度为9-10μm;将电镀ag后的样品放入搅拌的fec l 3溶液中,氯化25-35min,ag/agc l的厚度为13-14μm。

26、将电镀ag/agc l后的样品表面匀上光刻胶,暴露出工作电极,将其放入超声槽中,超声槽中内置铂黑电镀装置,电源正极接镀pt的钛网板,负极接聚酰亚胺电极基材,电镀的电流为14-18ma,电镀时间为40-80min,电镀后的pt厚度为0.9-1.1μm。

27、可选的,所述电极包括设置于传感器相对两侧的工作电极和参比对电极,所述工作电极通过mems工艺方式进行制备,所述参比对电极通过丝网印刷工艺制备。通过丝印方式在背面印刷参比对电极,能够在保证电极正面平整度的情况下,丝网印刷能够增加参比对电极的厚度,从而提高传感器使用寿命。如此设置,在保留了mems技术对电极面积的一致性的同时,还能够通过丝印技术保证电量满足16天佩戴的需求。

28、具体的,在聚酰亚胺基材通过化学清洗和等离子清洗得到干净的聚酰亚胺基材,再在其表面旋涂一层非光敏聚酰亚胺,用来降低基材表面缺陷,通过在聚酰亚胺基材表面溅射一层金属层,其金属层不局限磁控溅射、热蒸发镀膜以及电子束蒸镀等方式;通过光刻和刻蚀的方法在聚酰亚胺表面制备成有图案的金属导线;通过光刻的方法匀上一层光敏聚酰亚胺,且光刻聚酰亚胺的厚度可调,固化温度最高300℃;参比电极通过丝网印刷技术,丝印上一层ag/agc l。同时,此参比电极可根据需要放置在聚酰亚胺背面,与工作、空白电极分开,利用通孔技术与正面接通,此方案参比电极和工作电极互不干扰,有利于工作电极表面平整性,提高传感器的一致性。

29、优选的,将暴露工作电极的样品进行等离子活化后,将其放入超声槽中,超声槽中内置铂黑电镀装置,电源正极接镀pt的钛网板,负极接聚酰亚胺电极基材,电镀的电流为14-18ma,电镀时间为40-80min,电镀后的pt厚度为0.3-3μm;

30、将电镀pt后的样品使用等离子表面处理后,以增加样品表面附着力,在与pt层相反的另一侧印刷ag/agc l浆料,固化后得到参比对电极,其厚度在30-50μm。

31、可选的,所述步骤1)中柔性基底为聚酰亚胺、聚酰胺、聚酯或聚烯烃,所述步骤3)中光敏柔性阻隔膜为光敏聚酰亚胺;

32、可选的,所述柔性基底为聚醚醚酮、聚氯乙烯、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二醇酯、聚碳酸酯或聚酰亚胺;

33、优选的,所述柔性基底为聚酰亚胺,所述步骤1)中,表面沉积金属层前,在柔性基底上旋涂一层非光敏聚酰亚胺。聚酰亚胺基材作为电极使用时,由于其表面缺陷过多,极易形成电极断裂,因此预先在其表面旋涂一层非光敏聚酰亚胺,可以通过固化发生链式反应,从而改善其表面缺陷,从而提高传感器的品质,同时减少电极断裂的发生。

34、此外对于均胶过程中,在柔性材料聚酰亚胺表面均匀的大面积旋涂上一层光刻胶,此光刻胶与聚酰亚胺基材直接接触,并且通过蜂窝状吸盘吸住聚酰亚胺的背面,其真空度可调,使得柔性材料聚酰亚胺被平整地吸附在吸盘的表面,再使用滴管将光刻胶均匀涂覆在吸盘中心位置,待其扩散覆盖晶圆的2/3,同时使用匀胶机500r、800r和3000r将光刻胶均匀地涂覆在聚酰亚胺表面,如此可以实现光刻胶大面积均匀覆盖的效果。

35、根据本技术的另一个方面,提供了任一项上述的制备方法制备获得的cgm柔性传感器电极。

36、本技术的有益效果包括但不限于:

37、1.根据本技术的cgm柔性传感器电极及其制备方法,本发明创造的技术方案是以集成电路制造中匀胶、光刻和显影技术为依托,并结合医疗器械行业产生的,提供了一种mems工艺在柔性基材上直接制备的方法,解决了柔性材料如聚酰亚胺基材因其表面柔软,且表面缺陷较多,导致使用mems技术制备电极时存在匀胶困难、光刻不平整、烘烤不均匀以及柔性材料本身的吸水性的问题。

38、2.根据本技术的cgm柔性传感器电极及其制备方法,在mems技术应用过程中,在玻璃晶圆表面均匀涂上一层去离子水,将柔性材料贴合在晶圆表面,通过一定转速将柔性材料和晶圆表面多余的水分甩干,使得柔性材料紧密键合在玻璃晶圆表面,提高了柔性材料的平整性和光刻的精度。

39、3.根据本技术的cgm柔性传感器电极及其制备方法,在聚酰亚胺表面,通过加热吸盘吸附在加热吸盘表面,避免了聚酰亚胺翘曲而影响光刻胶烘烤不均匀导致的光刻胶脱落,粘附性不强的问题,同时因聚酰亚胺表面温湿度不同而影响聚酰亚胺的横纵收缩,通过对烘烤条件的控制,能够达到改善聚酰亚胺对准精度。

40、4.根据本技术的cgm柔性传感器电极及其制备方法,其中采用mems技术和丝印技术相结合的方案,用光刻/刻蚀的方法制备工作电极、空白电极以及参比对电极导线,能够有效控制工作与空白电极面积的一致性,采用丝网印刷工艺能够方便快捷制备参比对电极,有利于批量生产,可通过调整印刷层厚度以及浆料来达到目标参比电量。

41、5.根据本技术的cgm柔性传感器电极及其制备方法,其中采用mems技术制备传感器电极的方案,使产品具有高度的一致性和良好的机械性能,其中磁控溅射金属层,光刻技术限制电极区域面积,使得传感器电极金属粘结力,传感器的稳定性和一致性更强,以此达到免校准目的,同时参比电极布置正面,工艺操作简单方便,参比电极布置在背面有利于提高传感器工作电极的稳定性和均一性。

- 还没有人留言评论。精彩留言会获得点赞!