用于合成氧化剂水溶液的电化学系统的制作方法

用于合成氧化剂水溶液的电化学系统

1.本发明涉及化学技术领域,并且尤其涉及用于电解碱金属氯化物水溶液以获得氯、氯化物、氧气、臭氧以及过氧化氢化合物的设备,并且本发明可用于医疗、制药和食品工业中的消毒,以及可用于通过氯氧(或次氯酸)氧化剂和过氧化氢氧化剂的水溶液对水进行净化(或纯化)和灭菌。

2.在膜或隔膜工艺中,在电解碱金属氯化物水溶液的过程中通过将氯化物溶液(主要是氯化钠溶液)的阳极氧化产物溶解在水中而得到氯氧化合物和过氧化氢化合物的溶液。氯化钠水溶液的电解技术中的传统工艺在于,净化原料氯化钠水溶液去除硬化剂、重金属和有机化合物混合物(或掺混物),所述硬化剂、重金属和有机化合物掺混物总是存在于岩盐原料中并且极难通过传统的处理方法从特定用途的盐例如食品工业中的那些中移除。对于电化学合成,除了主要设备、电解设备(或电解槽)之外还使用多种不同的辅助设备,所述主要设备、电解设备和辅助设备在其总体上被称为“技术电化学系统”。大多数的技术电化学系统除了由膜或隔膜电解设备连同外部分离容器、换热器、用于液体和气体的压力和流量的调节器所组成的实际的电化学反应器之外,还包括用于制造和净化盐溶液去除硬化剂、多价金属离子、有机混合物的附加装置以及用于净化水去除硬化剂的离子交换设备或反渗透设备和用于电化学合成的产物、尤其是苛性钠和次氯酸盐溶液的收集容器。

3.已知用于在技术电化学系统中获得氯化钠溶液的电解产物的方法,在专利ru 2 509 829 c2中披露了该方法。

4.该方法借助技术电化学系统实施,所述系统除了膜电解设备之外还包括盐溶解容器,所述盐溶解容器的任务在于,整合盐存储过程和实际的浓缩盐溶液的制备过程,其中通过利用将阴极电解质定量地引入盐溶液中而使可溶性化合物转化为不可溶的氢氧化物,同时净化所述盐溶液去除硬化剂和多价金属。在所述容器中通过定量地引入过氧化氢溶液来净化盐溶液去除有机掺混物。实施所要保护的方法的技术电化学系统还包括活性炭过滤器和用于去除残余量的多价阳离子的、具有离子交换树脂的过滤器,所述活性炭过滤器和具有离子交换树脂的过滤器先后依次布置在用于将盐溶液供应至电解设备的供应管路中。在离子交换过滤器之后规定了将盐酸定量地引入到用于将盐溶液供应至电解设备的供应管路中,以避免高苛性盐溶液对阳极涂层的有害影响,并且减少用于氧化氢氧根离子的非生产性耗电以及单价钠离子穿过膜进入阴极室的物质传递。

5.根据专利ru 2 509 829 c2所述技术方案的弊端在于,用于离子交换过滤器的后处理、用于氧化盐溶液中的有机化合物、用于校准进入电解设备的阳极室中的盐溶液的ph值的各种另外的试剂的必要投入,以及在于碳过滤床的必要的定期更换。相应地,所述电化学系统必须被频繁维护、不断地监控并且校准其工作参数。

6.根据专利us 7 897 023 b2被选作原型的设备最为接近技术实质和所要实现的结果。所述设备是一种电化学系统,其包括:隔膜电解设备,所述电解设备具有陶瓷的管状的超滤隔膜、具有阴极液(或阴极电解质)和阳极液(或阳极电解质)回路、具有用于分离电解气体的相应的分离容器并具有用于冷却阴极液和阳极液的热交换装置;用于将经净化的盐溶液在压力下供应到阳极室中的装置,该装置由具有盐溶解容器的计量泵构成;用于将电

化学阳极反应的潮湿的气态产物溶解在水流中以获得氧化剂溶液的装置;用于使阳极室中过压稳定化的装置;用于氧化剂溶液的收集容器;以及用于将阴极液从阴极回路的分离容器中定量地引入待合成的氧化剂溶液中的装置。

7.所述设备的弊端在于,在完成产物中、也即在氯氧氧化剂和过氧化氢氧化剂的水溶液中存在多价离子例如重金属离子。所述离子通常出现在饮用水或天然淡水中,所述饮用水或天然淡水用于制备原料盐溶液并用于通过将电化学阳极反应的气态产物溶解在淡水流中而获得氧化剂溶液,所述气态产物包含水分的微滴连同溶解在所述微滴中的单线态氧(singulettsauerstoff)、臭氧和过氧化氢。已知多价金属离子并且尤其重金属离子是用于活性氯和活性氧化合物—次氯酸和过氧化氢—的化学分解的催化剂。因此,在所述设备中制备的氧化剂溶液由于在催化活性离子作用下的自分解而在数日内失去其生物活性。所述技术方案的另一弊端在于,电化学反应器的电极室需要定期地清除掉各种不同类型的经氧化的有机化合物,所述经氧化的有机化合物可被少量地包含在用于制备原料盐溶液的岩盐(或硬盐,hartsalz)中以及在用于以离子交换树脂进行水软化处理的设备下游的水中。在电化学反应器的清洁过程之间的时间内,必须定期地改变电化学系统的设定的工作参数,方式是,根据因在电化学反应器中形成沉积物而随时间劣化的工作条件调整所述工作参数。该过程需要操作人员对于作为用于合成氧化剂溶液的整体技术电化学系统的组件的全部外围设备花费时间和精力:对于软水器、对于用于制备盐溶液的设备和对于调节设备。

8.本发明所要解决的技术问题在于,通过净化水去除硬化剂和多价金属离子延长最终产物、氧化剂溶液保持杀菌性能的时间以及在维护作业过程之间电化学系统连续工作或反复短时工作的时间,而不必在完全避免使用另外的化学试剂的情况下由于净化盐溶液去除有机掺混物而校准其工作参数。

9.本发明的技术效果由此实现,即,与已知的技术方案不同,在水进入用于混合淡水流与气态氧化剂的装置的入口处布置过滤器,在所述过滤器之前(或上游)在用于淡水的供应管路处安装用于将阴极液从阴极回路的分离容器定量地引入水流中的装置,并且借助将氧化剂溶液从收集容器定量地引入盐溶解装置的容器中的装置,使盐在用于将盐溶液供应到阳极室中的装置中溶解,在所述盐溶解装置的容器的出口处布置有过滤器,所述过滤器与计量泵的入口相连以用于将盐溶液在压力下供应到电解设备的阳极室中。

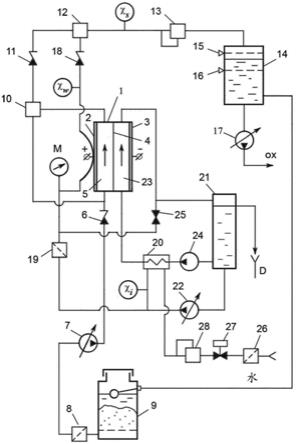

10.在图1中示出用于由碱金属氯化物、优选氯化钠合成氧化剂溶液的电化学系统的液力基础连接图(或回路图)。

11.所述电化学系统包括隔膜式电解设备电化学反应器(1),其具有共轴布置的电极—阳极(2)、阴极(3)—和隔膜(4)。氧化剂的阳极合成的过程技术图由反应器(1)的阳极室(5)构成,所述阳极室的入口通过止回阀(6)与高压计量泵(7)的出口相连,所述高压计量泵的入口自身与过滤器(8)相连,所述过滤器与用于溶解盐(9)的容器相连,在所述容器中制造和净化原料盐溶液。阳极室(5)的出口与用于将电化学阳极反应的气态产物与阳极液分离的分离容器(10)相连。分离容器(10)的下部的出口与电化学反应器(1)的阳极室(5)的入口相连,其中由此使得阳极液的阳极回路闭合。分离容器(10)的上部的出口通过止回阀(11)与用于将电化学阳极反应的气态产物溶解在淡水中的装置(12)相连。所述装置(12)的出口与上游压力调节器(13)相连,所述上游压力调节器在电化学系统工作时通过在氧化剂溶液流中建立可调节的预先设定的液压阻抗来确保电化学反应器(1)的阳极回路中的压力

恒定地高于阴极回路中的压力。在将装置(12)与上游压力调节器(13)相连的液压管路中布置有用于氧化剂溶液的传导能力(或电导率)“χ

s”的测量传感器。上游压力调节器(13)的出口与用于氧化剂溶液的收集容器(14)的入口相连,所述收集容器配备由用于氧化剂溶液的最大允许液位(15)和最小允许液位(16)的测量传感器。

12.用于氧化剂溶液的收集容器(14)的一个出口与用于制备和净化盐溶液的容器(9)的入口相连,所述容器位于比氧化剂溶液的收集容器(14)低的位置。所述收集容器(14)的另一个出口与计量泵(17)的入口相连,所述计量泵确定氧化剂溶液向使用对象的供应,所述使用对象例如为将氧化剂引入水管路系统以对饮用水进行灭菌的位点。

13.水从过滤器(19)的出口经过止回阀(18)和电化学反应器(1)的阳极回路的热交换系统进入用于溶解电化学阳极反应的气态产物的装置(12)中。在将电化学反应器(1)的阳极回路的热交换系统的出口与止回阀(18)的入口相连的液压管路中布置有用于水的传导能力“χw”的测量传感器。经由阴极循环回路的热交换装置(20)运转的水在添加来自阴极液的分离循环容器(21)的阴极液的情况下在过滤器(19)的入口处输入。阴极液借助计量泵(22)在阴极循环回路(20)的热交换装置的出口处被引入水流中。在将水的出口与过滤器(19)的入口相连的液压管路中,在将阴极液从阴极液的分离循环容器(21)中引入的位点的上游布置有用于输出水的传导能力“χi”的测量传感器。除了用于冷却阴极液的热交换装置(20)之外以及除了阴极液的分离循环容器(21)之外,阴极液的阴极回路还包括电化学反应器(1)的阴极室(23)、循环泵(24)和用于在系统启动时填充阴极液的分离循环容器(21)并且在系统工作时馈送经净化的水的阀门(25)。阴极液的分离循环容器(21)设有在系统工作时形成的阴极液的流出管路。水从加压水网中经过粗过滤器(预过滤器)(26)、电磁阀(27)和下游压力调节器(28)被供应至用于合成氧化剂溶液的电化学系统。

14.用于合成氧化剂溶液的电化学系统按如下方式工作。

15.在电化学系统初次启动时(在系统中缺少水和溶液时),将合成预定量的氧化剂溶液所需量的岩盐按照每1升氧化剂溶液最多需耗0.8克盐的比例添加至容器(9)中。例如,为了制造25000升具有500mg/l的活性物质(氯氧化合物和过氧化氢化合物)浓度的氧化剂溶液,在容器(9)中添加20千克盐。容器(9)中添加经净化的且软化的水,其中盐必须完全被水覆盖。这在系统初次启动时一次性地完成。用于在机械过滤器(26)的入口处供应水的接头与淡水(饮用水)的压力管路相连。借助独立的开关为常闭式电磁阀(27)加载电压。水经过系统的预定体积流量以及在阳极回路中的预定压力通过下游压力调节器(28)和上游压力调节器(13)调整,方式是,对准压力计m和外部流量计(在图中未示出)的显示值。

16.借助阀门(25)向阴极液的分离容器(21)添加水,直至水射流从阴极液的分离容器(21)的流出管路排出(或溢出),随后将所述阀门变换至确保将水以每分钟20

‑

30滴的速度(根据从阴极液的分离容器(21)的流出管路的滴落速度确定)供应到阴极液的分离循环容器(21)中的位置。计量泵(7)被打开,并且电化学反应器(1)的阳极室(5)被来自容器(9)的盐溶液填充。填充过程的结束根据相对于用于水的传导能力“χ

w”的测量传感器的值,用于氧化剂溶液的传导能力“χ

s”的测量传感器的值提高约双倍来确定。系统的电气装置(电化学反应器的泵、电源)的控制匹配于自动模块(在图中未示出),所述自动模块与用于收集容器(14)中的氧化剂溶液的液位的测量传感器和用于经调节的软化水的传导能力“χ

w”、氧化剂溶液的传导能力“χ

s”和输出水的传导能力“χ

i”的测量传感器相连。在收集容器(14)中的

氧化剂溶液的液位低于测量传感器(16)或者在测量传感器(16)与(17)之间时,电化学反应器的电源(在图中未示出)、阴极液循环泵(24)、用于将阴极液定量地引入淡水流中的泵(22)和用于将盐溶液供应到电化学反应器(1)的阳极室(5)中的计量泵(7)被打开。控制电化学系统的电气装置的自动模块确保根据用于水的传导能力“χ

w”和“χ

i”的测量传感器的信号来调节借助计量泵(22)将阴极液供应到出口淡水中的速度,方式是,水的传导能力“χ

w”在过滤器(19)下游保持不变,并且该传导能力由用于传导能力“χ

w”的测量传感器保持为测量区域的预定值,所述预定值由比例χ

w

=(1.0...1.5)χ

i

确定。自动模块同样也确保根据用于传导能力“χ

w”和“χ

s”的测量传感器的信号来调节借助计量泵(7)将盐溶液供应到电化学反应器(1)的阳极室(5)的速度,方式是,氧化剂溶液的传导能力“χ

s”保持为测量区域的预定值,所述预定值由比例χ

s

=(1.5...2.5)χ

w

确定。

17.在电化学反应器(1)中的设备工作时进行以下反应。

18.在电化学反应器(1)中,主反应在阳极室(5)中释放分子氯并且在阴极室(23)中形成氢氧化钠:

19.nacl+h2o

–

e

→

naoh+0.5h2+0.5cl2。

20.同时,在阳极室中伴随着较低的电流输出由盐溶液以及由在分子氯溶解于阳极附近时形成的盐酸直接进行二氧化氯的合成:

21.2nacl+6h2o

–

10e

→

2clo2+2naoh+5h2;

22.hcl+2h2o

‑

5e

→

clo2+5h

˙

。

23.在反应器的阳极室中通过直接的水分解并通过释放的氧气的氧化形成臭氧:

24.3h2o

‑

6e

→

o3+6h

˙

;2h2o

‑

4e

→

4h

˙

+o2;

25.伴随着较低的电流输出进行活性氧化合物的生成反应:

26.h2o

‑

2e

→

2h

˙

+o

˙

;н2о

‑

е

→

ho

˙

+h

˙

;2h2o

‑

3e

→

ho2+3h

˙

。

27.在氯化钠原料水溶液的矿物含量降低的情况下,用于形成二氧化氯、臭氧、单线态氧和过氧化氢的电流输出提高,并且当阳极密度为每平方米五千至七千安培(5000

‑

7000a/m2)的情况下在原料溶液中的盐浓度在80

‑

150g/l的范围内时达到20

‑

30%。当原料溶液中的盐含量提高到250

‑

300g/l时,二氧化氯、臭氧、单线态氧和过氧化氢的生成反应的电流输出在阳极密度为5000

‑

7000a/m2的情况下降低到1

‑

2%,并且在阳极密度为2000

‑

3000a/m2的情况下降低到0.1

‑

0.2%。

28.在氯化钠溶液的阳极化的气态产物溶解在水中时,通常发生以下列反应式表达的反应:

[0029][0030]

已知次氯酸是一种基本的抗微生物剂,次氯酸在溶液中的含量受限于因形成盐酸而降低的ph值。所述ph值可通过引入碱金属氢氧化物、也即例如氢氧化钠而改变。然而这导致形成不期望的产物(氯化钠)和反应性低的产物(次氯酸钠)。次氯酸钠作为弱酸(次氯酸)和强碱(氢氧化钠)的盐具备比氯酸低250至350倍的抗微生物活性。

[0031]

hocl+hcl+2naoh

→

naocl+nacl+h2o。

[0032]

在氧化剂溶液的ph值提高的同时连同在次氯酸浓度提高且硬化剂和多价金属离子例如铁离子被去除的同时,可通过将含游离的氢氧根的阴极液引入水流中来避免次氯酸

钠的生成。

[0033]

已知阴极液在水合物形成反应中具有极其高的化学吸附活性。阴极液的提高的反应性主要是因为包含在阴极液中的大量的游离的氢氧根和溶解的氢。

[0034]

在阴极液和包含在水中的电解质的相互作用下生成不溶于水的化合物:

[0035]

3naoh+alcl3→

al(oh)3↓

+3nacl;2naoh+zncl2→

zn(oh)2↓

+2nacl;

[0036]

mgcl2+2naoh

→

mg(oh)2+2nacl;cacl2+2naoh

(浓)

→

ca(oh)2↓

+2nacl;

[0037]

feso4+ca(oh)2→

fe(oh)2+caso4;fecl2+2naoh

→

fe(oh)2↓

+2nacl;

[0038]

fe2o3·

nh2o+naoh

→

fe2o3↓

;feso4+naoh

→

fe(oh)2↓

+na2so4;

[0039]

2fecl3+6naoh+(n

‑

3)h2o

→

fe2o3nh2o

↓

+6nacl;

[0040]

al2(so4)3+6naoh

稀.

→

2al(oh)3↓

+3na2so4;

[0041]

alcl3+3naoh

→

al(oh)3↓

+3nacl。

[0042]

氢氧化物和形成的絮状物

‑

氢氧化物的颗粒聚集体

‑

连同吸收的有机化合物分子、微胶体微粒和氢气微泡沉积在过滤器(19)处,并且去除了多价金属离子并软化后的包含较低的溶解氢和游离氢氧根浓度的水流入用于溶解氧化剂的装置(12)中,所述装置根据以下反应实现了氧化剂溶液中次氯酸浓度的提高:

[0043]

根据在电化学系统的容器(14)中的收集量,除了其主要用途外,氧化剂溶液还少量地用作将盐溶解在容器(9)中的试剂,其氧化分解有机掺混物,所述有机掺混物原本被包含在岩盐中并且在制造用于家用需要和大量工业应用的盐的传统方法中难以去除。氧化且凝集的有机杂质化合物被容器(9)的出口处的过滤器(8)阻拦。用氧化剂溶液溶解盐可确保盐溶解容器中的试剂的微生物纯度。由此所述容器直到溶解全部填充的盐量的过程结束都不再需要定期地维护。在供应到电化学反应器的阳极室之前,不需要从盐溶液去除掉多价金属离子例如重金属离子。在压力梯度和电场的作用下作为盐溶液的一部分进入到阳极室中的全部金属阳离子连同阴极室中的液体过滤器流一起经由陶瓷隔膜的多孔uv介质去除。在阴极室中,多价金属阳离子转化为氢氧化物,并且通过阴极液的分离循环容器(21)的流出管路从系统中移除。

[0044]

与根据专利us 7 897 023 b2设计的并且加装有离子交换器(软水器)和用于溶解盐并且用于制备盐溶液的容器的设备原型相比,利用所述电化学反应器实施了测试。为进行精确的对比分析,来自离子交换软水器的水不仅用于制备盐溶液,而且还用于溶解电化学反应器的阳极室的气态产物。离子交换软水器连接在饮用水压力管路上。根据usa专利的设备同样加装有用于氧化剂溶液的收集容器。两种不同的系统包含电化学反应器,所述电化学反应器由根据专利ep 0 842 122 b1的四个电化学模块元件(电池)组成。原料盐的水溶液包含250g/l氯化钠,原料溶液中的硬化剂的含量为0.3mg

‑

当量/l(mg

‑

eq/l)(1因为相当于根据专利us 7 897 023 b2的电化学系统中的0.3566mg

‑

eq/l和根据新技术方案的系统的容器(9)中的4.5mg

‑

eq/l)。该差异的原因是在离子交换软水器下游的水中的硬化剂含量较低,而在传统的自来水中的硬化剂含量明显较高,在根据新技术方案的电化学系统中原本由自来水制备原料盐溶液。在5伏特的电压下,经过原型设备中的电化学反应器的电流强度为40安培。为根据新技术方案的电化学系统中的电化学反应器设置相同的值。相应地,在每个参比系统中制备52g/h的氧化剂。在原型系统中以100l/h的速度制备的氧化剂溶液具有500mg/l的氧化剂浓度、2.8的ph值和0.86g/l的总矿物质含量。氧化剂溶液中的硬化剂

的含量为0.2mg

‑

eq/l。在定量地引入在合成氧化剂溶液时形成的阴极液的情况下,在溶液的矿物质含量提高到1.5g/l的同时,出口处的溶液的ph值提高到6.0。在根据新技术方案的设备中以100l/h的速度制备的氧化剂溶液在氧化剂浓度为500mg/l且总矿物质含量为0.66g/l的情况下具有3.0的ph值。当阴极液被定量引入原料水中时,在矿物质含量提高到0.82g/l的情况下氧化剂溶液的ph值提高。氧化剂溶液的硬度在0.8mg

‑

eq/l的范围内,然而在工作2小时的过程中降低到0.6mg

‑

eq/l。对所述测试的结果评估表面,在过滤器(19)上游引入阴极液显著降低了用于溶解氯化钠溶液的阳极化的气态产物的水的硬度,并且将具有降低的硬化剂含量的氧化剂溶液引入到用于制备盐溶液的容器(9)中显著降低了氧化剂溶液中的硬化剂的含量。

[0045]

这两种系统每天连续工作10小时,持续10天。氧化剂溶液的样本被提取了两次:在可比较的电化学系统工作第二天结束时(20个工作小时)和在10天(100个工作小时)之后。来自原型系统的溶液在该系统的二十个工作小时之后显示出以下值:ph值6.4;氧化剂浓度480mg/l;矿物质含量1.4g/l。在十天之后,提取的样本(1升溶液的量)中的氧化剂浓度降低至460mg/l。原型的氧化剂溶液中的硬化剂含量为0.9mg

‑

eq/l,也即,确定了离子交换过滤器的功能劣化。来自根据新技术方案的系统的溶液在系统的20个工作小时之后显示出以下值:ph值5.9;氧化剂浓度510mg/l;矿物质含量0.83g/l。在10天之后,提取的样本(溶液样本)中的氧化剂浓度不变。原型的氧化剂溶液中的硬化剂含量为0.6mg

‑

eq/l,也即,将阴极液在过滤器上游引入原料水中可净化水去除硬化剂。由此使得氧化剂在溶液中保持得更久。

[0046]

来自原型系统的溶液在该系统的一百个工作小时之后显示出以下值:ph值6.4;氧化剂浓度470mg/l;矿物质含量1.4g/l。在10天之后,提取的样本(1升溶液的量)中的氧化剂浓度降低至440mg/l。原型的氧化剂溶液中的硬化剂含量为3.8mg

‑

eq/l,这显然与离子交换过滤器的功能的显著劣化有关。来自根据新技术方案的系统的溶液在一百个工作小时之后显示出以下值:ph值5.9;氧化剂浓度500mg/l;总矿物质含量0.83g/l。在工作10天之后,提取的样本(溶液样本)中的氧化剂浓度不变。来自根据新技术方案的系统的氧化剂溶液中的硬化剂含量为0.6mg

‑

eq/l,也即,将阴极液在过滤器上游引入原料水中可有效地且更久地净化水去除硬化剂。由此使得氧化剂在溶液中保持得更久。用于溶解盐和制造盐溶液的容器的测试显示出在原型系统的容器中的微生物的生物膜。在根据新技术方案的系统的容器(9)中完全不含该生物膜。这一事实尤其重要,因为在生物膜活动过程中形成的有机物质当它在电化学反应器的阳极室中被氧化时会由于在电极上和在隔膜(膜)上形成难以去除的杂质而不利地影响氯化钠的电解。

[0047]

附图标记列表

[0048]1ꢀꢀꢀꢀꢀꢀꢀꢀ

反应器

[0049]2ꢀꢀꢀꢀꢀꢀꢀꢀ

阳极

[0050]3ꢀꢀꢀꢀꢀꢀꢀꢀ

阴极

[0051]4ꢀꢀꢀꢀꢀꢀꢀꢀ

隔膜

[0052]5ꢀꢀꢀꢀꢀꢀꢀꢀ

阳极室

[0053]6ꢀꢀꢀꢀꢀꢀꢀꢀ

止回阀

[0054]7ꢀꢀꢀꢀꢀꢀꢀꢀ

高压计量泵

[0055]8ꢀꢀꢀꢀꢀꢀꢀꢀ

过滤器

[0056]9ꢀꢀꢀꢀꢀꢀꢀꢀ

盐

[0057]

10

ꢀꢀꢀꢀꢀꢀꢀ

分离容器

[0058]

11

ꢀꢀꢀꢀꢀꢀꢀ

止回阀

[0059]

12

ꢀꢀꢀꢀꢀꢀꢀ

装置

[0060]

13

ꢀꢀꢀꢀꢀꢀꢀ

上游压力调节器

[0061]

14

ꢀꢀꢀꢀꢀꢀꢀ

氧化剂溶液

[0062]

15

ꢀꢀꢀꢀꢀꢀꢀ

最大液位

[0063]

16

ꢀꢀꢀꢀꢀꢀꢀ

最小液位

[0064]

17

ꢀꢀꢀꢀꢀꢀꢀ

计量泵

[0065]

18

ꢀꢀꢀꢀꢀꢀꢀ

止回阀

[0066]

19

ꢀꢀꢀꢀꢀꢀꢀ

入口处的过滤器

[0067]

20

ꢀꢀꢀꢀꢀꢀꢀ

热交换装置

[0068]

21

ꢀꢀꢀꢀꢀꢀꢀ

阴极液

[0069]

22

ꢀꢀꢀꢀꢀꢀꢀ

计量泵

[0070]

23

ꢀꢀꢀꢀꢀꢀꢀ

阴极室

[0071]

24

ꢀꢀꢀꢀꢀꢀꢀ

循环泵

[0072]

25

ꢀꢀꢀꢀꢀꢀꢀ

阀门

[0073]

26

ꢀꢀꢀꢀꢀꢀꢀ

粗过滤器(预过滤器)

[0074]

27

ꢀꢀꢀꢀꢀꢀꢀ

电磁阀

[0075]

28

ꢀꢀꢀꢀꢀꢀꢀ

下游压力调节器

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1