新型高效环保铝电解槽的制作方法

1.本发明涉及铝冶炼技术领域,特别涉及铝电解槽技术领域。

背景技术:

2.铝冶炼工业自从1886年采用霍尔-埃鲁氧化铝熔盐电解炼铝方法以来,工业炼铝的工艺方法和原理没有变化,然而实施冰晶石-氧化铝熔盐电解方法炼铝的主要设备——铝电解槽的结构性能发生了很大变化,铝电解槽经历了小型预焙阳极电解槽、侧部导电连续自焙阳极电解槽、上部导电连续自焙阳极电解槽、边部加工大容量预焙阳极电解槽、中间线型下料预焙阳极电解槽、中间点式下料预焙阳极电解槽六个发展阶段,目前电解铝行业生产运行的大型或称为超大型预焙阳极电解槽属于中间点式下料预焙阳极电解槽。随着科学技术不断发展,能源费用逐年增高,环境保护要求日趋严格,劳务费用上涨,铝电解槽不断地向大型化、自动化方向发展。600ka预焙阳极电解槽是目前投入生产运行的最大容量铝电解槽,将来还会有容量更大、自动化程度更高、更环保的铝电解槽投入生产运行。

3.虽然这一百多年来,经过不断探索,众多科学技术的应用,铝电解槽结构性能大大改进提升,铝电解生产越来越高效、环保。但是,铝电解槽整体结构性能上,不管现在大型预焙阳极电解槽,还是以前的自焙阳极电解槽,都存一些较大的缺陷和不足。

4.目前大型预焙阳极铝电解槽,一方面,生产上存在交换阳极工作,需从外购入或本企业内碳素厂生产好的预焙阳极,再组装为阳极导电组安装到电解槽上,生产过程中必须不断用新组装好的阳极导电组更换槽中的残极,同时残极也需人工和机械处理,企业投入了巨大的人、财、物力才能保证电解槽正常生产运行;第二方面大的缺陷是电解质脏和炉帮、伸腿不规整且经常在变化,这造成了生产不能长期稳定高效,技术管理人员根据槽况不断调整工艺参数,操作人员经常人工操作去解决这些问题。这主最主要的原因是电解槽各阳极之上、阳极间(含槽中部)、阳极与电解槽侧面及端头是用氧化铝和电解质混合料封盖保温。这样时常发生局部覆盖保温层烧穿,固体电解质熔化,大量氧化铝沉入局部槽底堆积,同时换极过程也会发生这种情况,这导致电解液中碳渣与氧化铝混杂,有的局部伸腿增长、炉帮增厚,有的局部伸腿变短、炉帮减薄甚至消失,电解槽的炉膛不规整和不稳定的。同时,阳极之间存在硬块物,电解质液中也飘浮一些团状物,液体电解质流动的通道不完全畅通,各部位电解质液含氧化铝不一样。前些年国外发明阳极效应自动熄灭技术,但这项技术在很多企业没用,实现不了,尤其国内的企业,最主要的原因就是电解槽内的液体电解质脏。第三方面大的不足是生产中电解槽上部密封不够,电解槽热损失很大,生产现场环境散发了一部分的烟气和粉尘。这些在换极时很明显,平时也存在,长期在生产现场就能发现。例如:厂房里的槽控箱、气控柜几天不清理,就会存积有较多灰尘。主要原因除了生产时有多个下料口和火眼外,集气装置处于保温密封空间外面。因此,烟气粉尘从打壳下料口和火眼等处出来,充满了槽门罩和电解槽上部设施围成的大的空间里,因负压的作用才被收集入集气罩和烟道。这样,因槽门罩存在缝隙和一些工作需要打开槽门罩,一部分烟气粉尘就容易散发到了现场环境中,电解槽热量也是从打壳下料口、火眼及较疏松的氧化铝电解质

覆盖料处散损到槽门罩和电解槽上部设施围成的大的空间里的。电解槽热量损失中,上部占55%,侧部占38%,底部占7%,大部分热量从上部散失了。

5.以前自焙阳极铝电解槽大的缺陷和不足主要有:一是产生的沥青烟没得到有效的净化处理,严重污染环境;二是大阳极生产,电解反应产生的气体不及时很好排除,电解槽经常产生病变,人工处理多,经济技指标较差,其结构不宜大型化;三是与预焙槽一样用氧化铝作为电解槽上部的保温料,且采用边部压壳加工加入氧化铝,其造成的炉膛变化和电解质脏的问题比预焙阳极槽更严重;四是电解槽密封不好,比预焙槽更差,烟气、粉尘散发严重,槽热损失也很大。

技术实现要素:

6.本发明的目的是针对上述长期以来铝电解槽的缺陷和不足,拿出有效的解决方案,提供一种新型高效环保铝电解槽。

7.本发明提供了一种新型高效环保铝电解槽,包括设置固定在电解槽槽沿板上电解槽支撑梁、支撑梁上安装的阳极箱、铝电解槽沥青烟净化装置、电解槽隔热保温盖板、电解槽集气进料箱,还包括安放在阳极箱内的阳极、连接阳极与阳铝母线的阳极导电体。

8.新型高效环保铝电槽,在电解槽槽沿板上设置电解槽支撑梁,支撑梁的结构由耐高温钢筋砼(或厚钢板)和高温硅酸钙板、陶瓷防火布组成。耐高温钢筋砼(或厚钢板)是承载重物的主体,其顶部有两个的“l”型槽,槽深5mm,槽的长度比阳极箱长2mm,槽的宽度比阳极箱钢板厚大1mm,高温硅酸钙板的导热系数很小,常温只有0.034w/m

·

k,高温600℃也只有0.1w/m

·

k左右,能很好地减少高温电解质传导的热量到耐高温钢筋砼(或厚钢板)。陶瓷防火布耐高温且稳定,直接面对液体电解质高温,保护高温硅酸钙板长期完好。这样处于高温电解质液体上面的支撑梁就能长期保持稳定。支撑梁的作用是安放阳极箱、沥青烟净化装置、集气进料箱以及中部电解槽隔热保温盖板。支撑梁为阳极箱提供了支撑,阳极可以做得和预焙阳极电解槽的阳极一般大小,解决以前自焙阳极电解槽不能大型的问题,现在及以后大型预焙电解槽能做多大,新型高效环保铝电解槽就能做多大。

9.]新型高效环保铝电槽,安装在支撑梁上的阳极箱,数量为几十至上百个,为底部敞口的长方体,材料为钢材或不锈钢,与预焙阳极大小相当,高度在1600mm左右,在箱体内壁有一层耐高温布,其主要作用是让阳极原料加入到阳极箱内焙烧为合格的阳极锥体,且不与箱体粘连在一起,阳极体相对于阳极箱能上下移动,确保生产顺利进行。这些数量众多的阳极箱,其顶部钢板是焊牢的,钢板开了四道缝以供阳极导电带进入到箱内,与阳极连在一起,在箱体侧部,外侧的上部外壁设置阳极粒进入装置,内置了一个阳极粒分配板,让阳极粒比较均匀地落在阳极体上方,往下设有圆形孔焊上螺纹管接头,与沥青烟净化装置相连,在阳极箱体上还设置了气动夹紧装置,由气缸和夹板组成,抬母线作业时使用。

10.在阳极箱内的阳极,采用铝导电体连接阳极和阳极母线上,电流从阳极母线流经铝导电体到阳极锥体,阳极锥体的底掌作为电解反应的正极参与电化学反应。生产中,最下面的阳极不断消耗,上面新的阳极锥体不断形成,阳极粒也不断熔化为液态糊最终烧结固体阳极体,铝导电体中位于660℃固体阳极体以下的铝导电带因温度超过660℃熔化进入槽内,铝导电带会随之消耗,阳极内部有4道深度一致的沟槽,沟槽里有高温液体电解质,也有利于阳极的焙烧和气体的排除。整个生产过程,各阳极体锥体和液糊及阳极粒的结构形态

一样,阳极体各高度上的温度保持稳定,跟预焙槽内各阳极形态和性能不能一致相比,整体更优。这样,就不再要从槽外用组装好的新极来换槽内的阳极,只要定期补充阳极粒,从阳极箱体侧上部的阳极粒进入装置经阳极粒分配板均匀落在阳极体上方,保证整个阳极高度就行了。这很好地解决了目前大型预焙阳极铝电解槽要换极的问题,减少了换极对电解槽的干扰影响以及带来的环境污染和大量的工作量等。同时由于没有原预焙阳极导电体的铁碳、铝铁接触压降等,阳极导电体比预焙阳极导电体的整体压低,阳极内部有4道深度一致的沟槽,气体的排除更好,生产时可保持较低的极距。

11.新型高效环保铝电槽,发明设置了电解槽沥青烟净化装置,电解槽沥青烟净化装置由管径不同的管道组成,其主体有两个,由镀锌钢管加工成有许多回弯管的管道,对称平放在支撑梁上,这让管道内的沥青烟在进入电解质中前充分加热。装置的上部分是普通的钢管及软管连接起来的组件,一头与边部隔热保温板上的丝口接头连接,一头与各阳极箱外侧上部排烟孔连通,装置的下部分伸入到高温电解质中,为耐高温氮化硅结合碳化硅管。沥青烟净化装置的各部分管道之间及与金属壳体之间都采用丝口连接。阳极上部产生的沥青烟从各阳极箱上部的排烟孔进入沥青净化装置,经过沥青净化装置主体长长的有众多回弯形管道和下部管道充分预热,进入960℃左右高温的电解质液体中,沥青烟中得到了充分裂化、裂解,再逸出电解质液,在高温电解质液表面遇到从中部隔热保温盖板和集气进料箱上管道引入的氧气燃烧,就变成无害的气体。这样,在电解槽内就很好地解决了沥青烟气的治理问题,产生的沥青烟得到了有效的净化处理,达到了环保要求。

12.新型高效环保铝电槽,设制了专门的电解槽隔热保温盖板和集气下料箱,将高温电解质、阳极密封在一个高温的小空间里,改变了一百多年来用氧化铝来覆盖保温密封的作法。氧化铝电解质混合料的密封性能一般,局部存在缝隙,氧化铝粉导热系数较高,接近10w/m

·

k,因此对烟气的密封和保温效果不是很理想。并且下料孔和火眼与槽门罩关闭形成的大空间是完全通的,这样上部的热损失很大,达到了55%。盖板材料导热系数很低,高温硅酸钙板的导热系数常温只有0.034w/m

·

k,高温600℃也只有0.1w/m

·

k左右,保温效果要大大好于氧化铝电解质混合料,而且全部封闭,盖板材料无缝隙,只有下料集气箱的作为氧化铝和烟气进出口,因此从上部散的热量很少,这部分热量就能很好地焙烧槽内的众多阳极,也为降低槽电压打下基础。同时,生产过程产生的气体密封在一个高温的小空间里,直接进入集气下料箱,没有泄漏,槽周边及厂房的环境大大改善。整个高温电解质液是干净流畅,在电解槽启动后期,电解槽炉和伸腿自然形成后,全槽的槽膛也很规整稳定。这样,氧化铝从集气下料箱均匀撒在电解质液表面,由于电解质清洁流畅,氧化铝很快溶解扩散全槽,能使全槽电解质中的氧化铝浓度稳定地保持,如保持3%左右,电解质液能很好润湿阳极,电解效率也能较大提高。同时,氧化铝从集气下料箱均匀撒下时,对烟气中的hf等有害气体进行了吸附,烟气再经厂房外净化系统处理后,排出的烟气更环保。这样,很好地解决了目前的大型预焙阳极槽及以前包括自焙槽在内的所有电解槽都一直存在的电解质脏、炉膛不规整、电解质液不流畅的问题和电解槽上部散热大,烟气粉尘散发污染生产现场环境的问题。

13.采用本发明改造目前大型预焙槽或新建大型铝电解槽,将有以下有益效果:可节省焙烧预焙阳极、组装阳极,交换阳极、残极清理等工序的大量投入;生产更稳定、可控;生产现场及周边更清洁环保;由于原来阳极组装、换极、残极清理等脏、累、险工位没有了,生产更安全;;应用了本发明,电流效率将提高1-4%,,槽电压降低100-300mv;应

用了本发明,企业可降低生产成本1200元/tal左右。

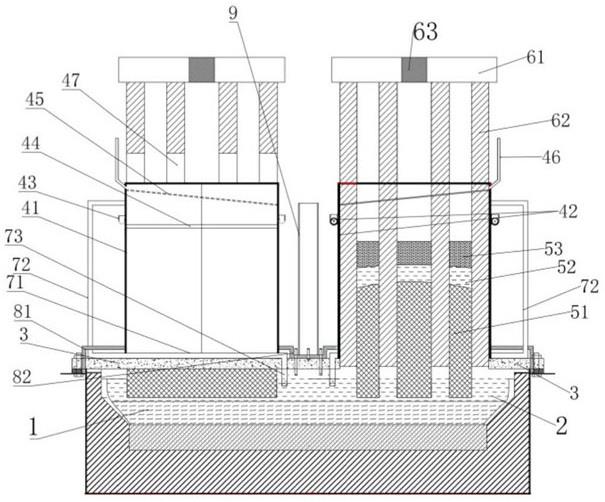

14.图1是新型高效环保铝电解槽的结构示意图,图2是电解槽大梁主视图,图3是阳极侧视图,图4是阳极底部截面结构图,图5是阳极支母线侧视图,图6是导电带单元侧视图,图7是铝电解槽沥青净化装置主体俯视图,图8是电解槽边部隔热保温盖板结构图图9是电解槽中隔热保温盖板主视图,图10是电解槽集气下料箱的三视图。

15.图1中,1

ꢀ–

铝液

ꢀꢀꢀ

2-高温电解质液

ꢀꢀ

10-伸腿

ꢀꢀ

3-电解槽支撑梁

ꢀꢀ

41-阳极箱体 42-隔离布

ꢀꢀ

43-金属盒

ꢀꢀ

44-隔离布入口

ꢀꢀ

45-阳极粒分配板

ꢀꢀ

46-阳极粒进入装置

ꢀꢀ

47-气动夹紧装置

ꢀꢀ

51-阳极锥体

ꢀꢀ

52-液态阳极糊

ꢀꢀ

53-阳极粒

ꢀꢀ

54-阳极沟槽

ꢀꢀ

61-阳极支母线

ꢀꢀ

62-导电带

ꢀꢀ

71-沥青烟净化装置主体

ꢀꢀ

72-沥青烟下部管

ꢀꢀ

73-沥青烟上部管

ꢀꢀ

81-电解槽边部隔热保温盖板

ꢀꢀꢀ

82-电解槽中部隔热保温盖板

ꢀꢀ

9-电解槽集气进料箱。

具体实施方式

16.本发明的新型高效环保铝电解槽有效解决和克服铝电解槽长期以来存在的缺陷和不足,为利于对新型高效环保铝电解槽结构和生产操作的了解,以下结合附图及实施例进行说明。

17.投产前在电解槽槽沿板上安装固定好n/2+1根支撑梁(3),将铝电解槽沥青烟净化装置主体(71)安装支撑梁(3)上且接好下部烟管(73),同时将中部隔热保温盖板(82)和集气进料箱(9)安放在支撑梁(3)正中,把集气进料箱的下料口接头(92)与氧化铝料箱接上,吸烟管(96)接头与电解槽支烟管接好。再把所有阳极箱(4)安装在支撑梁上,将槽外铸型焙烧好的阳极(5)吊装到阳极箱内,阳极由铝导电体(6)固在阳极铝母线上。电解槽启动后,盖好边部隔热保温盖板(81),把沥青烟净化装置的上部沥青烟管72)与沥青烟净化装置主体(71)及阳极箱排烟孔连接好。

18.本发明专门设制了电解槽隔热保温盖板(8),包括中部隔热保温盖板(82)和边部隔热保温盖板(81),其中,边部隔热保温盖板(81)的外型结构因所处电解槽部位不同有而所不同,图8是最主要的一种边部隔热保温盖板的结构图,有一个连接沥青烟管的丝纹孔。边部隔热保温盖板(81)都是由钢板(811)高温硅酸钙板(812)、陶瓷防火布(813)组成。中部电解槽隔热保温盖板(82)都是由钢板(821)、高温硅酸钙板(822)、陶瓷防火布(823)及两根由耐高温氮化硅结合碳化硅管或刚玉管制作的气管(824)组成,气管的作用是引入外部氧气燃烧裂化、裂解后的沥青烟及co。投产前中部隔热保温盖板(82)和集气进料箱(9)安放在支撑梁(3)正中,电解槽启动后,盖好边部隔热保温盖板(81)。生产时,所产生的热、气、粉尘被完全密封在电解槽隔热保温盖板(8)与电解槽大梁(3)、阳极箱(4)、阳极(5)、电解槽槽沿板(1)等形成的密封室里,密封室空间的上部为略高于沥青烟净化装置主体的顶部位置,底部是高温电解质液面。这样,电解槽的烟气就不会象原来的电解槽那样通过下料口、火眼及氧化铝覆盖料处逸出,散布充满到由槽门罩和电解槽上部设施围成的大的空间里,在负压的作用才被收集入集气罩,而是在密封室里直接进入集气进料箱。电解槽隔热保温盖板材料导热系数远远低于氧化铝,且结构致密不透气,这大大减少了电解槽的热量损失和烟气、粉尘的泄漏,槽周边及厂房的环境大大改善。

19.本发明专门设制了铝电解槽沥青烟净化装置(7),它由沥青净化装置主体(71)、上部沥青烟管(72)、下部沥青烟管(73)组成。沥青净化装置主体(71)由镀锌钢管加工成有许

多回弯管的管道,对称平放在支撑梁上,装置的上部沥青烟管(72)是普通的钢管及软管连接起来的组件,装置的下部沥烟管(43)为耐高温氮化硅结合碳化硅管,沥青烟净化装置的各部分管道之间及与金属壳体之间都采用丝口连接。投产前沥青烟净化装置主体(71)安装支撑梁(3)上且接好下部沥青烟管(73),电解槽启动后,盖好边部隔热保温盖板(81),通过边部隔热保温盖板(81)及阳极箱上的丝口接头把沥青烟净化装置上部烟管(72)与沥青烟净化装置主体(71)及阳极箱排烟孔连接好。生产过程中,阳极上部产生的沥青烟从各阳极箱上部的排烟孔进入沥青烟净化装置的上部烟管(72),进入沥青净化装置主体(71),沥青净化装置主体被密闭在一个高温的密闭空间内且由较长的有众多回弯形管道形成,这样烟气能得到充分预热,然后到下部烟管(73)再进入有960℃左右高温的电解质液体中,沥青烟中得到了充分裂化、裂解,再逸出电解质液,在高温电解质液表面遇到从中部隔热保温盖板上气管(824)引入的氧气燃烧,就变成无害环保的气体。这很好地解决了沥青烟治理的问题,生产过程产生的沥青烟在电解槽内就得到了及时有效的净化处理,达到了环保要求。

20.本发明专门设制了集气进料箱,它由箱体(91)、带丝口接头的进料管(92)、一级分料板(93)、二级分料板(94)、吸烟管(95)、密封钢板(96)、高温硅酸钙板(97)、陶瓷防火布(98)及两个由钢管和耐高温氮化硅结合碳化硅管或刚玉管连接成的进气管(99)几个部分构成,进气管的作用是引入外部氧气燃烧co等。投产前,把已经安装好吸烟管、一级分料板、二级分料板、高温硅酸钙板、陶瓷防火布的集气进料箱体装上进气管安置在大梁上,与相邻的中部隔热保温盖板靠紧,不留缝隙,将顶部正进料管(92)与氧化铝料箱下料口连续接上,箱体侧上部带丝口接头的吸烟管(95)与电解槽支烟管连通,支烟管跟厂房的烟管连通。生产时,氧化铝料箱来的料由进料管经过两级下料分配板,比较均匀地飘向下方。途中氧化铝和烟气相遇,吸附烟气中的hf等有害成份,落入电解质液面。由于电解质清洁流畅,氧化铝很快溶解扩散至全槽,不产生炉底沉淀,全槽电解质中的氧化铝浓度稳定地保持(3%左右),电解质液能更好润湿阳极,电解效率也会提高。在电解槽启动后期,电解槽炉和伸腿自然形成后,全槽的槽膛也很规整稳定,相对于原来预焙阳极电解槽安装的打壳下料系统,打壳部分没用处被取消,保留下料系统部分,定容下料器的容量减少(0.5kg或更小 ),下料控制也更简化。生产中,烟气向上流动,与向下运动的氧化铝混合在一起,其中的hf等有害成份被吸附,成为比较环保的烟气,从箱体吸烟管(进入电解槽支烟管,然后再经厂房外净化系统后排向大气,排出的烟气比以前大型预焙槽更环保。

21.在生过程中,参与电解反应的众多阳极(5)一边在反应消耗,一边在电解质高温和内部电热的加热下,阳极粒固体层(53)的一部分同步熔化变为液态糊(52),一部分液态糊烧结成阳极锥体(51)。电解生产,阳极的消耗速每天在2mm左右(各企业电解槽略有不同),一天加一次就可以了,其总量最多相差其上部保温预热的20mm左右厚的阳极粒,对阳极锥体(51)形成和其他反应过程不会造成影响,生产稳定。为方便快捷加入阳极粒,设制一个阳极加料装置,包括一个阳极加料箱和多个加料筒,加料箱容量2吨左右(也可以大一些),下端接上多个加料筒,加料筒的容量为每天每个阳极箱的阳极粒加入量。电解槽需加阳极粒时,由天车将充满料的阳极加料装置吊到该槽,将料筒与槽上多个阳极箱上的进料装置(46)接通,将阳极粒入阳极箱内即可。

22.生产中,和大型预焙槽一样,高效环保铝电解槽也要抬母线工作。在阳极箱上设置一些气动夹紧装置(47),气动夹紧装置由气缸和夹板组成,固定在导电带单元(62)前后。抬

母线作业时,通过气控箱指控相应位置的气缸动作将各阳极箱上面相应的两组较长的导电带单元(62)推向夹板夹紧,将另两组导电体的导电带单元从阳极支母线(61)取下来,各接上两个导电带单元,再安装到阳极支母线上,然后提升阳极母线至相应位置,松开夹具,作业完成。也可以设置一个类似预焙槽的母线提升框架的一个母线提升夹具装置,作业时,将装置的夹具夹紧各阳极箱上面相应的两组较长的导电带单元(62),接下来将另两组导电体的导电单元从阳极支母线(61)取下来,各接上两个导电单元,再安装到阳极支母线上,然后提升阳极母线至相应位置,松开夹具,将母线提升夹具装置移走就行了。

23.]以上结合附图实施例对本发明进行了详细说明,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例,实施例中的某些细节不应构成对本发明的限定,本发明将以所附权利要求书界定的范围作为保护范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,也属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1