一种金属表面防结冰的超疏水涂层及其制备方法

1.本发明涉及超疏水材料技术领域,具体涉及一种金属表面防结冰的超疏水涂层及其制备方法。

背景技术:

2.金属表面在低温下不可避免发生霜冻、结冰的问题是一个全球化的问题。过去的几十年间,人们常常采用传统的主动方法除冰/防冰。例如,机械除冰、高温除冰、化学方法除冰等等,在某些特殊情况下还必须采用人力除冰。然而这些主动除冰方法常常需要耗费大量的能源造成资源浪费,污染环境,甚至还会威胁到劳动者的人身安全。

3.近年来,受到各种动植物表面的启发,仿生超疏水表面得到了广泛的研究。超疏水表面由于具有拒水、自清洁、防腐蚀、防结冰、油水分离等优异的性能而逐渐被应用于各个领域。超疏水表面具有高于150

°

的水接触角和低于10

°

的水滚动角。其中粗糙结构和低表面能是影响超疏水表面性能的两大因素。由于空气介质存在微纳米粗糙结构空隙中,导致水滴与超疏水粗糙表面的接触面积很小,形成cassie润湿模型。从而在低温环境下使表面成核位点减少,减小表面的结冰概率。同时低表面能也增加了温度传递的能垒,起到表面防结冰保护。

4.目前已经开发了许多方法制备超疏水涂层。例如,激光蚀刻、模板法、气相沉积、溶胶凝胶、电纺丝、水热合成法等等。这些方法在一定程度上促进了表面领域在防结冰方向的进步,但是制备过程繁琐、成本高,更重要的是适用介质有限,通常只适用单一的物质表面,这严重限制了超疏水防结冰表面的应用。

5.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

6.本发明的目的在于解决现有用于金属表面防结冰超疏水表面制备工艺复杂、适用单一固定某种金属材料的问题,提供了一种金属表面防结冰的超疏水涂层及其制备方法。

7.为了实现上述目的,本发明公开了一种金属表面防结冰的超疏水涂层的制备方法,包括以下步骤:

8.s1:制备金属表面zn

‑

ni合金镀层:以不溶性电极板作为阳极,金属板作为阴极,对阴极镀件依次进行除油、酸洗、超声分散、刷洗、活化,电极板分别通过导线与直流电源的正负极连接,进行恒温恒压电镀,得到的阴极电沉积zn

‑

ni合金镀层样品在60℃下干燥1~2h;

9.s2:制备金属表面zn

‑

al层状双金属氢氧化物:将硝酸铝和碳酸钠溶解于去离子水中得到水热反应溶剂,再将步骤s1中得到的zn

‑

ni合金镀层样品放入水热反应溶剂中,密封后在恒温条件下进行高温高压反应,反应得到的样品用去离子水洗涤后在60℃下干燥1~2h后得到水热样品;

10.s3:制备金属表面防结冰的超疏水涂层:将步骤s2得到的水热样品用低表面能修饰剂进行浸泡修饰1~3h,然后用去离子水洗涤样品,再在60℃下干燥1~2h,得到防结冰超

疏水涂层。

11.所述步骤s1中除油采用的除油液为氢氧化钠、磷酸钠、碳酸钠和硅酸钠依次溶解离子水中得到的溶液。

12.所述步骤s1中酸洗液和活化液均通过稀释盐酸配置。

13.所述步骤s1中电镀在酸性镀液中进行,所述酸性镀液通过盐酸和氨水调节至ph=5。

14.所述酸性镀液为氯化钾、氯化铵、氯化钾和氯化铵混合体系中的任意一种。

15.所述步骤s1中恒温电镀温度为35℃,电镀时间为10~20min。

16.所述步骤s2中水热反应溶剂中硝酸铝和碳酸钠质量比为1:2~4。

17.所述步骤s2中水热反应的温度为60~100℃,水热反应时间为5~7h。

18.所述步骤s3中低表面能修饰剂为1mol/l硬脂酸

‑

乙醇溶液或1mol/l肉豆蔻酸

‑

乙醇溶液。

19.本发明还公开了采用上述制备方法制得的金属表面防结冰的超疏水涂层。

20.肉豆蔻酸

‑

乙醇溶液作为低表面能修饰剂时发生反应如下所示:

[0021][0022]

酸中的羧基与zn

‑

al层状双金属氢氧化物中羟基结合,使得涂层具有疏水性。

[0023]

与现有技术比较本发明的有益效果在于:

[0024]

1、本发明通过在zn

‑

ni合金基础上采用水热法制备具有“玫瑰花”状微纳米粗糙多孔结构,并对其表面进行化学改性,得到超疏水涂层,调整水热反应温度、时间以及硝酸铝和碳酸钠质量比控制“玫瑰花”状微纳米多孔结构尺寸大小,进而控制超疏水表面的非润湿性和防结冰性能;

[0025]

2、本发明制备的超疏水涂层具有不同尺寸微纳米多孔结构,能够提高涂层表面的粗糙度;

[0026]

3、本发明制备的超疏水涂层具有优异的疏水性、自清洁性、化学稳定性;

[0027]

4、本发明制备的超疏水涂层在不同低温环境下具有优异的防结冰性能;

[0028]

5、本发明制备的超疏水涂层适用于任意金属基质表面,提高了这种超疏水涂层的适用性;

[0029]

6、本发明制备超疏水涂层的方法,工艺简单易控,成本低,环保。

附图说明

[0030]

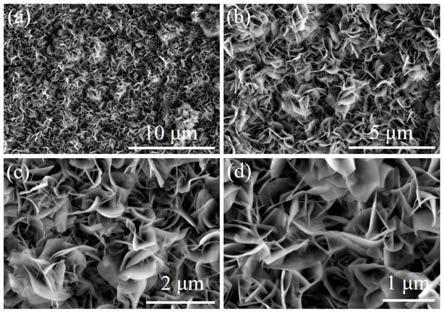

图1为本发明实施例1制备的水热样品的“玫瑰花”状微纳米多孔结构sem图;

[0031]

图2为本发明实施例1制备的水热样品的xrd图;

[0032]

图3为本发明实施例1制备的超疏水涂层的静态水接触角以及动态滑动过程;

[0033]

图4为本发明实施例1制备的超疏水涂层的化学稳定性;

[0034]

图5为防结冰测试系统示意图;

[0035]

图6为本发明实施例1制备的超疏水涂层在

‑

10℃低温下的延迟结冰过程;

[0036]

图7为本发明实施例2~5制备制备的水热样品的“玫瑰花”状微纳米多孔结构sem图及静态水接触角。

具体实施方式

[0037]

以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

[0038]

实施例1

[0039]

步骤1、金属表面zn

‑

ni合金镀层的制备

[0040]

在烧杯中加入500ml去离子水加热至70℃,依次加入107g氯化镍、75g氯化锌、30g硼酸、35氯化铵、200g氯化钾、20g柠檬酸钾和0.1g十二烷基苯磺酸钠,溶解后添加去离子水至混合溶液1l刻度线处,得到酸性氯化钾镀液;用盐酸或氨水调节电解质溶液ph为5;用2.5g氢氧化钠、3.5g磷酸钠、3.5g碳酸钠和2.5g硅酸钠溶解于100ml离子水中配置除油液;用125mol/l盐酸配置酸洗液;用30mol/l盐酸配置活化液;

[0041]

然后对阴极镀件依次进行除油、酸洗、超声分散、刷洗、活化等一系列预处理,目的是去除金属表面的油脂和杂质;以不溶性电极板作为为阳极,不锈钢作为阴极镀件,电极板分别通过导线与直流电源的正负极连接,在35℃温度下控制电流恒为0.5a/cm2电镀10min得到zn

‑

ni合金镀层,将阴极电沉积zn

‑

ni合金样品置于60℃烘箱中干燥2h。

[0042]

步骤2、金属表面zn

‑

al层状双金属氢氧化物的制备

[0043]

将硝酸铝和碳酸钠溶解于80ml去离子水中,其中硝酸铝和碳酸钠质量比为1:3,得到水热反应溶剂。然后将水热溶剂置于高压反应釜中,再将zn

‑

ni合金镀层样品倾斜一定角度放入高压反应釜(保证样品的充分反应),密封后将高压反应釜置于100℃烘箱中水热反应7h,得到水热样品。用去离子洗涤样品后置于60℃烘箱中干燥2h。

[0044]

步骤3、金属表面防结冰的超疏水涂层的制备

[0045]

采用1mol/l十八酸

‑

乙醇溶液制备低表面能修饰剂,将水热样品放入硬脂酸

‑

乙醇溶液中浸泡修饰2h,然后用去离子水洗涤样品,再置于60℃烘箱中干燥2h,得到防结冰超疏水涂层。

[0046]

图1为实施例1中制备得到的水热样品的“玫瑰花”状微纳米多孔结构的sem图像,由图可以看出水热样品表面呈现均匀的微纳米多孔结构,进一步放大形貌显示该“玫瑰花”状多孔结构是由微纳米片状结构彼此之间交错相连,且表面呈现大小不一的“孔洞”和“凸起”。

[0047]

图2为实施例1制备得到的zn

‑

ni合金样品和水热样品的xrd图谱,我们发现在水热反应之后样品表面在11.72

°

和34.56

°

位置出现了新的衍射峰,这两个新的衍射峰分别对应于zn

‑

al

‑

ldhs的(003)和(009)晶面,表明zn

‑

al双金属氢氧化物的形成。

[0048]

图3为实施例1制备的超疏水表面涂层的动静态湿润性图像,可以看出超疏水表面具有高达160

°

水接触角和低至3

°

水滑动角,表现出良好的非润湿性。

[0049]

对实施例1制备的超疏水涂层的化学稳定性测试,采用接触角测试仪测量了5μl具有不同ph值液滴的静态水接触角(通过hcl和naoh调节所需ph值),图4为化学稳定性测试结果图,从测试结果可以看出强酸强碱液滴在涂层表面依然保持了高于155

°

水接触角,表现出优异的耐酸碱腐蚀性能。

[0050]

使用制冷设备及接触角测试仪系统观测表面的防结冰性能,实验在常温下进行,当制冷设备降低至目标温度时,将样品放置在样品台上,再用微型针头将5μl水滴滴落在样品表面,测试示意图如图5所示。利用高速摄像仪记录不同时间水滴在形态,实时观测低温环境中超疏水样品的结冰情况,图6为实施例1制备的超疏水涂层的防结冰性能测试结果图,可以看出超疏水涂层在

‑

10℃依然具有良好的防结冰性能,可以延迟结冰194s。

[0051]

实施例2

[0052]

将实施例1步骤1中的电镀时间改为20min,步骤2中的硝酸铝和碳酸钠质量比改为1:2,得到微纳米多孔结构,结构步骤3中的低表面能修饰剂改为1mol/l肉豆蔻酸

‑

乙醇溶液,其余过程同实施例1所示,其表面扫描图像及静态水接触角如图7a所示。该样品表面静态水接触角可达到149.1

°

,表面呈现针状微纳米多孔结构形貌。

[0053]

实施例3

[0054]

将实施例1步骤2中的硝酸铝和碳酸钠质量比改为1:1,水热反应温度改为60℃,水热反应时间改为3h,得到微纳米多孔结构,结构步骤3中的低表面能修饰剂改为1mol/l肉豆蔻酸

‑

乙醇溶液,其余过程同实施例1所示,其表面扫描图像及静态水接触角如图7b所示。该样品表面静态水接触角可达到138.6

°

,表面呈现随机分布的“麦穗状”结构形貌。

[0055]

实施例4

[0056]

将实施例1步骤2中的硝酸铝和碳酸钠质量比改为1:2,水热反应温度改为80℃,水热反应时间改为5h,得到微纳米多孔结构,其余过程同实施例1所示,其表面扫描图像及静态水接触角如图7c所示。该样品表面静态水接触角可达到146.8

°

,表面呈现絮状物结构形貌。通过不同参数调节多孔结构的形貌及润湿性。

[0057]

实施例5

[0058]

将实施例1步骤2中的水热反应温度改为80℃,水热反应时间改为5h,得到微纳米多孔,得到粗糙超疏水防结冰表面,其余过程同实施例1所示,其表面扫描图像及静态水接触角如图7d所示。该样品表面静态水接触角高达154.6

°

,表面呈现出具有不同尺寸的微纳米片状结构。

[0059]

以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1