一种铜基体表面防腐改性的绿色新方法

1.本发明涉及金属防护领域,具体为一种铜基体表面防腐改性的绿色新方法。

背景技术:

2.金属铜由于其优良的导电、导热和机械性能,其作为工程材料广泛应用于热交换器、热导体等方面,铜作为典型的亲水的活性材料材料,几乎所有的液体都可以很容易地在其表面铺展并润湿表面,从而容易和相关介质发生作用,产生严重的腐蚀现象。但是超疏水表面具有优秀的防腐蚀性能,不需要添加额外的有机涂料,是一种理想的防腐方法,相关人员选用水溶液体系为电沉积体系,选用硬脂酸乙醇溶液作为改性剂,在铜基体上面获得了超疏水铜涂层,但是这种方法,需要保持一定的ph值,对周围环境造成污染,并且需要配置一定比例的硬脂酸乙醇溶液,操作过程复杂,为此,提出一种铜基体表面防腐改性的绿色新方法。

技术实现要素:

3.本发明的目的在于提供一种铜基体表面防腐改性的绿色新方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

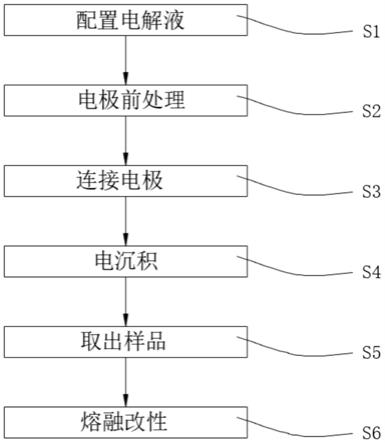

5.本发明提供了一种铜基体表面防腐改性的绿色新方法,包括以下步骤:

6.s1、配置电解液:电解液中氯化胆碱、乙二醇、氯化铜按照一定比例的摩尔比进行配置,按上述比例将氯化胆碱、乙二醇和氯化铜混合均匀后然后加热到70℃,恒温搅拌直到固体全部溶解,生成的棕色粘稠的液体即为电解液;

7.s2、电极前处理:使用的铜片和铜块经过多种型号的的sic砂纸机械打磨后,乙醇超声清洗后水洗,然后10%盐酸溶液酸洗30s后水洗烘干,然后铜块电沉积前使用15%硝酸溶液活化5min;

8.s3、连接电极:在上述电解液中,铜片作为可溶性阳极,活化铜块作为阴极,铜片尺寸大于活化铜块尺寸;

9.s4、电沉积:将电极浸入上述电解液后与电源连接,进行恒电流电沉积;

10.s5、取出样品:电沉积后,将样品分别在酒精、去离子水进行超声清洗15min、吹干之后取出;

11.s6、熔融改性:将2g硬脂酸放入坩埚中,加热使其融化,将电沉积后的样品放入熔融硬脂酸中,进行改性。

12.作为优选,上述在s1中电解液中氯化胆碱、乙二醇、氯化铜的摩尔比为40:80:1.5。

13.作为优选,上述在s2中使用的铜片和铜块经过1000#、1500#、2000#的sic砂纸进行机械打磨。

14.作为优选,上述在s2中乙醇对打磨后的铜块和铜片进行清洗8~12min。

15.作为优选,上述在s6中将2g硬脂酸放入坩埚中的加热温度为80℃。

16.作为优选,上述在s3中的恒电流密度为5ma/cm2。

17.作为优选,上述在s3中的电沉积的温度为70℃,电沉积的时间为10min。

18.作为优选,上述在s6中的改性温度为80℃,改性时间为60~180min。

19.与现有技术相比,本发明的有益效果是:本发明采用氯化胆碱和乙二醇为基础电解质,对ph值没有固定的要求,没有使用任何的电沉积添加剂,绿色环保,安全无毒,不会对周围的环境造成污染,原料简单,操作简便,改性物质直接采用熔融硬脂酸,一步构筑具有微纳米结构的超疏水涂层,改变了传统改性技术中需要使用乙醇等作为溶剂的缺点,作为改性后的熔融硬脂酸,可以重复使用,并且由于硬脂酸与硬脂酸铜熔沸点不同,可以对改性后的废弃产物进行有效回收再利用。

附图说明

20.图1为本发明的流程图;

21.图2为实例1

‑

6中得到的铜基超疏水涂层的改性流程图(a)及样品宏观照片(b);

22.图3为实例3中得到的裸铜,未改性铜涂层和铜基超疏水涂层的动电位极化曲线;

23.图4为实例6中得到的裸铜,未改性铜涂层和铜基超疏水涂层的动电位极化曲线。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1

26.本发明提供了如图1所示的一种铜基体表面防腐改性的绿色新方法,包括以下步骤:

27.s1、配置电解液:电解液中氯化胆碱、乙二醇、氯化铜按照摩尔比为40:80:1.5进行配置,将氯化胆碱、乙二醇和氯化铜混合均匀后然后加热到70℃,恒温搅拌直到固体全部溶解,生成的棕色粘稠的液体即为电解液;

28.s2、电极前处理:使用的铜片和铜块经过1000#、1500#、2000#的sic砂纸机械打磨后,乙醇超声清洗后水洗11min,然后用10%盐酸溶液酸洗30s后水洗烘干,然后铜块电沉积前使用15%硝酸溶液活化5min;

29.s3、连接电极:在上述电解液中,铜片作为可溶性阳极,活化铜块作为阴极,铜片尺寸大于活化铜块尺寸,恒电流密度为5ma/cm2,电沉积温度为70℃,电沉积时间为10min;

30.s4、电沉积:将电极浸入上述电解液后与电源连接,进行恒电流电沉积;

31.s5、取出样品:电沉积后,将样品分别在酒精、去离子水进行超声清洗15min、吹干之后取出;

32.s6、熔融改性:将2g硬脂酸放入坩埚中,使用80℃进行加热,使其融化,将电沉积后的样品放入熔融硬脂酸中,进行改性,改性温度为80℃,改性时间为61min。

33.实施例2

34.本发明提供了如图1所示的一种铜基体表面防腐改性的绿色新方法,包括以下步

骤:

35.s1、配置电解液:电解液中氯化胆碱、乙二醇、氯化铜按照摩尔比为40:80:1.5进行配置,将氯化胆碱、乙二醇和氯化铜混合均匀后然后加热到70℃,恒温搅拌直到固体全部溶解,生成的棕色粘稠的液体即为电解液;

36.s2、电极前处理:使用的铜片和铜块经过1000#、1500#、2000#的sic砂纸机械打磨后,乙醇超声清洗后水洗12min,然后用10%盐酸溶液酸洗30s后水洗烘干,然后铜块电沉积前使用15%硝酸溶液活化5min;

37.s3、连接电极:在上述电解液中,铜片作为可溶性阳极,活化铜块作为阴极,铜片尺寸大于活化铜块尺寸,恒电流密度为5ma/cm2,电沉积温度为70℃,电沉积时间为10min;

38.s4、电沉积:将电极浸入上述电解液后与电源连接,进行恒电流电沉积;

39.s5、取出样品:电沉积后,将样品分别在酒精、去离子水进行超声清洗15min、吹干之后取出;

40.s6、熔融改性:将2g硬脂酸放入坩埚中,使用80℃进行加热,使其融化,将电沉积后的样品放入熔融硬脂酸中,进行改性,改性温度为80℃,改性时间为180min。

41.实施例3

42.本发明提供了如图1所示的一种铜基体表面防腐改性的绿色新方法,包括以下步骤:

43.s1、配置电解液:电解液中氯化胆碱、乙二醇、氯化铜按照摩尔比为40:80:1.5进行配置,将氯化胆碱、乙二醇和氯化铜混合均匀后然后加热到70℃,恒温搅拌直到固体全部溶解,生成的棕色粘稠的液体即为电解液;

44.s2、电极前处理:使用的铜片和铜块经过1000#、1500#、2000#的sic砂纸机械打磨后,乙醇超声清洗后水洗12min,然后用10%盐酸溶液酸洗30s后水洗烘干,然后铜块电沉积前使用15%硝酸溶液活化5min;

45.s3、连接电极:在上述电解液中,铜片作为可溶性阳极,活化铜块作为阴极,铜片尺寸大于活化铜块尺寸,恒电流密度为5ma/cm2,电沉积温度为70℃,电沉积时间为10min;

46.s4、电沉积:将电极浸入上述电解液后与电源连接,进行恒电流电沉积;

47.s5、取出样品:电沉积后,将样品分别在酒精、去离子水进行超声清洗15min、吹干之后取出;

48.s6、熔融改性:将2g硬脂酸放入坩埚中,使用80℃进行加热,使其融化,将电沉积后的样品放入熔融硬脂酸中,进行改性,改性温度为80℃,改性时间为160min。

49.实施例4

50.本发明提供了如图1所示的一种铜基体表面防腐改性的绿色新方法,包括以下步骤:

51.s1、配置电解液:电解液中氯化胆碱、乙二醇、氯化铜按照摩尔比为40:80:1.5进行配置,将氯化胆碱、乙二醇和氯化铜混合均匀后然后加热到70℃,恒温搅拌直到固体全部溶解,生成的棕色粘稠的液体即为电解液;

52.s2、电极前处理:使用的铜片和铜块经过1000#、1500#、2000#的sic砂纸机械打磨后,乙醇超声清洗后水洗11min,然后用10%盐酸溶液酸洗30s后水洗烘干,然后铜块电沉积前使用15%硝酸溶液活化5min;

53.s3、连接电极:在上述电解液中,铜片作为可溶性阳极,活化铜块作为阴极,铜片尺寸大于活化铜块尺寸,恒电流密度为5ma/cm2,电沉积温度为70℃,电沉积时间为10min;

54.s4、电沉积:将电极浸入上述电解液后与电源连接,进行恒电流电沉积;

55.s5、取出样品:电沉积后,将样品分别在酒精、去离子水进行超声清洗15min、吹干之后取出;

56.s6、熔融改性:将2g硬脂酸放入坩埚中,使用80℃进行加热,使其融化,将电沉积后的样品放入熔融硬脂酸中,进行改性,改性温度为80℃,改性时间为140min。

57.实施例5

58.本发明提供了如图1所示的一种铜基体表面防腐改性的绿色新方法,包括以下步骤:

59.s1、配置电解液:电解液中氯化胆碱、乙二醇、氯化铜按照摩尔比为40:80:1.5进行配置,将氯化胆碱、乙二醇和氯化铜混合均匀后然后加热到70℃,恒温搅拌直到固体全部溶解,生成的棕色粘稠的液体即为电解液;

60.s2、电极前处理:使用的铜片和铜块经过1000#、1500#、2000#的sic砂纸机械打磨后,乙醇超声清洗后水洗10min,然后用10%盐酸溶液酸洗30s后水洗烘干,然后铜块电沉积前使用15%硝酸溶液活化5min;

61.s3、连接电极:在上述电解液中,铜片作为可溶性阳极,活化铜块作为阴极,铜片尺寸大于活化铜块尺寸,恒电流密度为5ma/cm2,电沉积温度为70℃,电沉积时间为10min;

62.s4、电沉积:将电极浸入上述电解液后与电源连接,进行恒电流电沉积;

63.s5、取出样品:电沉积后,将样品分别在酒精、去离子水进行超声清洗15min、吹干之后取出;

64.s6、熔融改性:将2g硬脂酸放入坩埚中,使用80℃进行加热,使其融化,将电沉积后的样品放入熔融硬脂酸中,进行改性,改性温度为80℃,改性时间为120min。

65.当改性温度为80℃,改性时间为120min之后得到裸铜,未改性铜涂层和改性铜涂层的动电位曲线见图2,相比于裸铜和单纯的铜涂层,改性后的涂层具有更好的耐腐蚀性能。

66.实施例6

67.本发明提供了如图1所示的一种铜基体表面防腐改性的绿色新方法,包括以下步骤:

68.s1、配置电解液:电解液中氯化胆碱、乙二醇、氯化铜按照摩尔比为40:80:1.5进行配置,将氯化胆碱、乙二醇和氯化铜混合均匀后然后加热到70℃,恒温搅拌直到固体全部溶解,生成的棕色粘稠的液体即为电解液;

69.s2、电极前处理:使用的铜片和铜块经过1000#、1500#、2000#的sic砂纸机械打磨后,乙醇超声清洗后水洗10min,然后用10%盐酸溶液酸洗30s后水洗烘干,然后铜块电沉积前使用15%硝酸溶液活化5min;

70.s3、连接电极:在上述电解液中,铜片作为可溶性阳极,活化铜块作为阴极,铜片尺寸大于活化铜块尺寸,恒电流密度为5ma/cm2,电沉积温度为70℃,电沉积时间为10min;

71.s4、电沉积:将电极浸入上述电解液后与电源连接,进行恒电流电沉积;

72.s5、取出样品:电沉积后,将样品分别在酒精、去离子水进行超声清洗15min、吹干

之后取出;

73.s6、熔融改性:将2g硬脂酸放入坩埚中,使用80℃进行加热,使其融化,将电沉积后的样品放入熔融硬脂酸中,进行改性,改性温度为80℃,改性时间为100min。

74.实施例7

75.本发明提供了如图1所示的一种铜基体表面防腐改性的绿色新方法,包括以下步骤:

76.s1、配置电解液:电解液中氯化胆碱、乙二醇、氯化铜按照摩尔比为40:80:1.5进行配置,将氯化胆碱、乙二醇和氯化铜混合均匀后然后加热到70℃,恒温搅拌直到固体全部溶解,生成的棕色粘稠的液体即为电解液;

77.s2、电极前处理:使用的铜片和铜块经过1000#、1500#、2000#的sic砂纸机械打磨后,乙醇超声清洗后水洗10min,然后用10%盐酸溶液酸洗30s后水洗烘干,然后铜块电沉积前使用15%硝酸溶液活化5min;

78.s3、连接电极:在上述电解液中,铜片作为可溶性阳极,活化铜块作为阴极,铜片尺寸大于活化铜块尺寸,恒电流密度为5ma/cm2,电沉积温度为70℃,电沉积时间为10min;

79.s4、电沉积:将电极浸入上述电解液后与电源连接,进行恒电流电沉积;

80.s5、取出样品:电沉积后,将样品分别在酒精、去离子水进行超声清洗15min、吹干之后取出;

81.s6、熔融改性:将2g硬脂酸放入坩埚中,使用80℃进行加热,使其融化,将电沉积后的样品放入熔融硬脂酸中,进行改性,改性温度为80℃,改性时间为80min。

82.实施例8

83.本发明提供了如图1所示的一种铜基体表面防腐改性的绿色新方法,包括以下步骤:

84.s1、配置电解液:电解液中氯化胆碱、乙二醇、氯化铜按照摩尔比为40:80:1.5进行配置,将氯化胆碱、乙二醇和氯化铜混合均匀后然后加热到70℃,恒温搅拌直到固体全部溶解,生成的棕色粘稠的液体即为电解液;

85.s2、电极前处理:使用的铜片和铜块经过1000#、1500#、2000#的sic砂纸机械打磨后,乙醇超声清洗后水洗10min,然后用10%盐酸溶液酸洗30s后水洗烘干,然后铜块电沉积前使用15%硝酸溶液活化5min;

86.s3、连接电极:在上述电解液中,铜片作为可溶性阳极,活化铜块作为阴极,铜片尺寸大于活化铜块尺寸,恒电流密度为5ma/cm2,电沉积温度为70℃,电沉积时间为10min;

87.s4、电沉积:将电极浸入上述电解液后与电源连接,进行恒电流电沉积;

88.s5、取出样品:电沉积后,将样品分别在酒精、去离子水进行超声清洗15min、吹干之后取出;

89.s6、熔融改性:将2g硬脂酸放入坩埚中,使用80℃进行加热,使其融化,将电沉积后的样品放入熔融硬脂酸中,进行改性,改性温度为80℃,改性时间为60min。

90.当改性温度为80℃,改性时间为60min之后得到裸铜,未改性铜涂层和改性铜涂层的动电位曲线见图3,相比于裸铜和单纯的铜涂层,改性后的涂层具有更好的耐腐蚀性能。

91.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换

和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1