一种烧结NdFeB磁体表面改性碳纳米管增强有机涂层的制备方法与流程

一种烧结ndfeb磁体表面改性碳纳米管增强有机涂层的制备方法

技术领域

1.本发明涉及磁性材料表面防护、有机防腐涂层领域,具体涉及一种烧结ndfeb磁体表面改性碳纳米管增强有机涂层的制备方法。

背景技术:

2.第三代稀土永磁材料—ndfeb磁体,其因高磁能积、矫顽力和能量密度,抗外界磁场的干扰的能力强,良好的机械加工性能和高的性价比等优点在电机、电声、电子电器、医疗保健等领域得到了广泛应用。

3.然而,烧结ndfeb磁体存在较多的烧结气孔等缺陷,导致其耐蚀性差,在腐蚀环境中易被腐蚀破坏。此外,烧结ndfeb磁体为多相结构,主要由nd2fe

14

b主相、富nd相、富b相构成。其主要成分nd元素及其活泼,是化学活性最高的金属之一,标准电极电位e

θ

(nd

3+

/nd)=

‑

2.431v。而且其相互接触的各相电位差较大,在潮湿环境下必然会引起电化学反应,造成晶间腐蚀。

4.我国拥有全球80%左右的稀土资源,ndfeb产量占全球的60%以上,未来其应用范围和市场需求仍将持续扩大。但是,ndfeb永磁材料表面防护处理的研究与新技术推广工作一直制约行业发展。如何有效提升钕铁硼磁体耐蚀性成为提高我国磁体行业竞争力与扩展磁体应用的关键。目前烧结ndfeb磁体防腐技术可以分为两种:合金化法与表面防护涂层。其中,有机涂层因其优异的耐酸碱及盐雾性能得到了广泛应用,且尤以电泳有机涂层为代表得到了广泛的商业应用。但其耐磨性差、长期耐蚀能力仍有待提高。

5.因此,开发一种烧结ndfeb磁体表面高耐蚀,均匀可控且有效提升耐磨性的复合改性有机涂层具有重要经济及社会效益。

技术实现要素:

6.本发明的目的在于提供一种烧结ndfeb磁体表面改性碳纳米管增强有机涂层的制备方法,其可以提升磁体耐蚀性的同时改善涂层耐磨性,延长涂层使用寿命,且对磁体磁性能不产生影响。

7.为实现上述目的,本发明提供如下技术方案:

8.一种烧结ndfeb磁体表面改性碳纳米管增强有机涂层的制备方法,通过具有平面芳香环共轭结构有机酸改性碳纳米管增强其水分散性,然后通过电泳技术在ndfeb磁体表面制备改性碳纳米管增强有机涂层。

9.优选地,所述制备方法具体包括以下步骤:

10.(1)碳纳米管改性

11.将具有平面芳香环共轭结构有机酸、碳纳米管、去离子水混合均匀后超声复合,而后经抽滤、洗涤、干燥后得到改性碳纳米管;

12.(2)磁体表面预处理

13.将烧结ndfeb磁体经酸洗除锈、超声清洗后干燥;

14.(3)阴极电泳

15.将改性后的碳纳米管分散于电泳液中,而后将经表面处理后的烧结ndfeb磁体浸入电泳液中进行电泳涂装;

16.(4)高温固化

17.电泳后的磁体经去离子水冲洗、风干后进行高温固化,最后在磁体表面制备出改性碳纳米管增强有机涂层。

18.优选地,所述有机酸为单宁酸、肉桂酸、苝四羧酸的任意一种。

19.优选地,所述步骤(1)中碳纳米管与有机酸质量比为1:1

‑

1:6,碳纳米管为单壁或多壁碳纳米管。

20.优选地,所述步骤(2)中所用酸为3

‑

5vol%硝酸,酸洗时长为20

‑

50s。

21.优选地,所述步骤(3)中改性碳纳米管分散浓度为1

‑

10g/l,电泳液为环氧树脂、聚氨酯、丙烯酸树脂中的任意一种或多种,电泳电压60

‑

100v,电泳时长45

‑

60s,槽液温度25

‑

30℃。

22.优选地,所述步骤(4)中固化过程程序温度为90

‑

180℃,程序时长80

‑

120min。

23.与现有技术相比,本发明的有益效果是:

24.本发明提供一种烧结ndfeb磁体表面改性碳纳米管增强有机涂层制备方法,提高了烧结ndfeb磁体的耐蚀性。通过在涂层中加入改性碳纳米管,涂层对基材附着力及耐磨性得到有效提升,延长了服役期限。且该复合涂层不影响磁体固有性能,厚度均匀可控。

附图说明

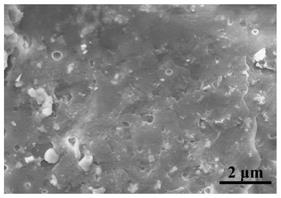

25.图1为烧结ndfeb磁体表面原始有机涂层截面sem图;

26.图2为实施例1获得的烧结ndfeb磁体表面改性碳纳米管增强有机涂层截面sem图;

27.图3为实施例2获得的烧结ndfeb磁体表面改性碳纳米管增强有机涂层截面sem图;

28.图4为实施例3获得的烧结ndfeb磁体表面改性碳纳米管增强有机涂层截面sem图;

29.图5为样品eis测试bode图;

30.图6为样品极化曲线图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例1:

33.(1)碳纳米管改性

34.将200mg单宁酸溶于50ml去离子水中,而后将50mg碳纳米管加入上述溶液中磁力搅拌30min后超声2

‑

4h,而后将溶液抽滤并用去离子水、乙醇反复洗涤三次,将滤饼于80℃真空干燥10h后即可得到改性碳纳米管。

35.(2)磁体预处理

36.将烧结ndfeb磁体于3%的硝酸溶液中浸泡40s,而后经去离子水超声1

‑

2min,乙醇冲洗后冷风干备用。

37.(3)阴极电泳

38.将色浆:树脂:水以1:3:4的比例混合均匀,于30℃下搅拌熟化48h,而后过滤以去除大颗粒。取一定量的电泳液加入改性碳纳米管,碳纳米管分散浓度为2g/l,超声4h后继续搅拌24h使其分散均匀。将处理后的烧结ndfeb磁体浸入电泳液中电泳,电泳参数:28℃,60v,45s。

39.(4)高温固化

40.将电泳后的磁体以去离子水冲洗后冷风干,而后进行高温固化。固化参数:90℃保温40min,而后180℃保温30min,升温速率5

‑

8℃/min。

41.对照实施例1为表面电泳原始有机涂层烧结ndfeb磁体,其制备流程如下:

42.(1)磁体预处理

43.将烧结ndfeb磁体于3%的硝酸溶液中浸泡40s,而后经去离子水超声1

‑

2min,乙醇冲洗后冷风干备用。

44.(2)阴极电泳

45.将色浆:树脂:水以1:3:4的比例混合均匀,于30℃下搅拌熟化48h,而后过滤以去除大颗粒。取一定量的电泳液加入改性碳纳米管,碳纳米管分散浓度为2g/l,超声4h后继续搅拌24h使其分散均匀。将处理后的烧结ndfeb磁体浸入电泳液中电泳,电泳参数:28℃,60v,45s。

46.(3)高温固化

47.将电泳后的磁体以去离子水冲洗后冷风干,而后进行高温固化。固化参数:90℃保温40min,而后180℃保温30min,升温速率5

‑

8℃/min。

48.在3.5wt%nacl溶液中浸泡6天后,经电化学阻抗谱测试,其低频阻抗(|z|

0.01hz

)为8.60

×

105ωcm2。浸泡40天后,经电化学极化曲线测试,其腐蚀电位为

‑

0.816v,自腐蚀电流密度为4.346

×

10

‑6a cm

‑2。

49.在3.5wt%nacl溶液中浸泡6天后,按照上述步骤获得表面电泳改性碳纳米管增强有机涂层烧结ndfeb磁体经电化学阻抗谱测试,其低频阻抗(|z|

0.01hz

)为4.41

×

108ωcm2,较对比样品升高了三个数量级。浸泡40天后,经电化学极化曲线测试,其腐蚀电位为

‑

0.207v,自腐蚀电流密度为5.281

×

10

‑

11

a cm

‑2,较对比样品降低了五个数量级。

50.实施例2:

51.本实施例的制备方法同实施例1,不同的是步骤(3)中的改性碳纳米管分散浓度为5g/l。

52.在3.5wt%nacl溶液中浸泡6天后,按照上述步骤获得表面电泳改性碳纳米管增强有机涂层烧结ndfeb磁体经电化学阻抗谱测试,其低频阻抗(|z|

0.01hz

)为6.53

×

106ωcm2,较对比样品升高了一个数量级。浸泡40天后,经电化学极化曲线测试,其腐蚀电位为

‑

0.314v,自腐蚀电流密度为2.792

×

10

‑8a cm

‑2,较对比样品降低了两个数量级。

53.实施例3:

54.本实施例的制备方法同实施例1,不同的是步骤(3)中的改性碳纳米管分散浓度为10g/l。

55.在3.5wt%nacl溶液中浸泡6天后,按照上述步骤获得表面电泳改性碳纳米管增强有机涂层烧结ndfeb磁体经电化学阻抗谱测试,其低频阻抗(|z|

0.01hz

)为3.22

×

106ωcm2,较对比样品升高了一个数量级。

56.实施例4:

57.(1)碳纳米管改性

58.将50mg单宁酸溶于50ml去离子水中,而后将50mg碳纳米管加入上述溶液中磁力搅拌30min后超声2

‑

4h,而后将溶液抽滤并用去离子水、乙醇反复洗涤三次,将滤饼于80℃真空干燥10h后即可得到改性碳纳米管。

59.(2)磁体预处理

60.将烧结ndfeb磁体于3%的硝酸溶液中浸泡40s,而后经去离子水超声1

‑

2min,乙醇冲洗后冷风干备用。

61.(3)阴极电泳

62.将色浆:树脂:水以1:3:4的比例混合均匀,于30℃下搅拌熟化48h,而后过滤以去除大颗粒。取一定量的电泳液加入改性碳纳米管,碳纳米管分散浓度为2g/l,超声4h后继续搅拌24h使其分散均匀。将处理后的烧结ndfeb磁体浸入电泳液中电泳,电泳参数:28℃,60v,45s。

63.(4)高温固化

64.将电泳后的磁体以去离子水冲洗后冷风干,而后进行高温固化。固化参数:90℃保温40min,而后180℃保温30min,升温速率5

‑

8℃/min。

65.实施例5:

66.(1)碳纳米管改性

67.将100mg单宁酸溶于50ml去离子水中,而后将50mg碳纳米管加入上述溶液中磁力搅拌30min后超声2

‑

4h,而后将溶液抽滤并用去离子水、乙醇反复洗涤三次,将滤饼于80℃真空干燥10h后即可得到改性碳纳米管。

68.(2)磁体预处理

69.将烧结ndfeb磁体于3%的硝酸溶液中浸泡40s,而后经去离子水超声1

‑

2min,乙醇冲洗后冷风干备用。

70.(3)阴极电泳

71.将色浆:树脂:水以1:3:4的比例混合均匀,于30℃下搅拌熟化48h,而后过滤以去除大颗粒。取一定量的电泳液加入改性碳纳米管,碳纳米管分散浓度为2g/l,超声4h后继续搅拌24h使其分散均匀。将处理后的烧结ndfeb磁体浸入电泳液中电泳,电泳参数:28℃,60v,45s。

72.(4)高温固化

73.将电泳后的磁体以去离子水冲洗后冷风干,而后进行高温固化。固化参数:90℃保温40min,而后180℃保温30min,升温速率5

‑

8℃/min。

74.实施例6:

75.(1)碳纳米管改性

76.将300mg单宁酸溶于50ml去离子水中,而后将50mg碳纳米管加入上述溶液中磁力搅拌30min后超声2

‑

4h,而后将溶液抽滤并用去离子水、乙醇反复洗涤三次,将滤饼于80℃

真空干燥10h后即可得到改性碳纳米管。

77.(2)磁体预处理

78.将烧结ndfeb磁体于3%的硝酸溶液中浸泡40s,而后经去离子水超声1

‑

2min,乙醇冲洗后冷风干备用。

79.(3)阴极电泳

80.将色浆:树脂:水以1:3:4的比例混合均匀,于30℃下搅拌熟化48h,而后过滤以去除大颗粒。取一定量的电泳液加入改性碳纳米管,碳纳米管分散浓度为2g/l,超声4h后继续搅拌24h使其分散均匀。将处理后的烧结ndfeb磁体浸入电泳液中电泳,电泳参数:28℃,60v,45s。

81.(4)高温固化

82.将电泳后的磁体以去离子水冲洗后冷风干,而后进行高温固化。固化参数:90℃保温40min,而后180℃保温30min,升温速率5

‑

8℃/min。

83.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1