一种锂离子循环法电化学合成氨工艺和应用

1.本发明属于电化学固氮合成氨领域,具体涉及一种锂离子循环法电化学合成氨工艺和应用。

背景技术:

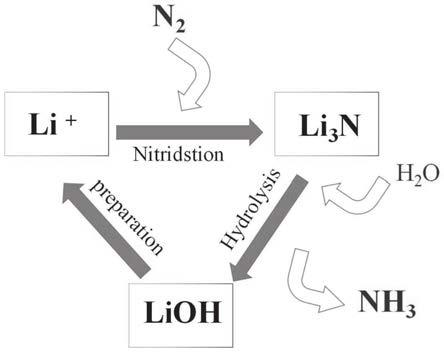

2.在水溶液中电化学合成氨中,由于析氢反应的竞争,法拉第效率低,虽然近年来有了一些较大的发展,但大多数电催化合成氨的法拉第效率仍然很低(《15%)。本发明开发的锂离子循环法电化学合成氨工艺将避免化石能源的使用,不用氢气作为质子源,也减少了co2排放。本合成氨新工艺包括li的氮化、li3n水解和li盐的制备三个逐级循环步骤,规避了直接电化学合成氨过程中析氢反应的竞争,产氨过程的法拉第效率将高达85.0%以上。

技术实现要素:

3.针对目前的合成氨工业以及电化学合成氨研究中存在的问题,本发明提供了一种锂离子循环法电化学合成氨工艺和应用。利用富li

+

有机电解液在阴极还原生成li3n,实现在环境条件下li3n主导的锂离子循环法电化学合成氨。本发明规避了直接电化学合成氨过程的析氢反应的竞争,法拉第效率高达85.0%以上。

4.为实现上述技术目的,本发明采用的技术方案如下:

5.本发明提供了一种高效的锂离子循环法电化学合成氨工艺,包括三个逐级循环工序,所述逐级循环工序具体为第一工序:li的氮化;第二工序:li3n水解;第三工序:li盐的制备。

6.上述三个逐级循环工序依次循环,第三工序结束后即进入第一工序,从而实现锂离子循环。

7.进一步地,第一工序采用富锂的有机电解液体系。

8.进一步地,所述有机电解液体系包括锂盐,所述锂盐可以为有机锂盐,也可以为无机锂盐;更进一步地,可以为高氯酸锂、六氟磷酸锂、四氟硼酸锂、三氟甲磺酸锂等一种或几种组合。

9.进一步地,所述有机电解液体系包括溶剂,所述溶剂可以为碳酸脂类,也可以为羧酸酯类或者醚类;更进一步地,可以为碳酸乙烯酯、碳酸丙烯酯、碳酸二乙酯,碳酸甲乙酯等一种或几种组合。

10.进一步地,所述有机电解液体系中,有机电解液为溶有六氟磷酸锂的碳酸乙烯酯和碳酸二乙酯的混合溶液(lipf6/ec+dec)。

11.进一步地,所述有机电解液中,锂盐的浓度为0.1-2mol/l。

12.进一步地,第一工序包括:将准备好的电解液和电极组装入电解池;采用三电极体系,其中采用pt片电极作为阳极,采用多孔电极材料作为阴极,采用ag/ag+电极作为参比电极;在阴极周围连续引入n2气流,电化学工作站提供电力进行li的氮化反应。优选地,所述电解池的容量为50ml。

13.进一步地,阴极材料可以是镍、铁、铜、钛、不锈钢、石墨和镍-铁合金等。

14.优选地,阴极材料为疏松多孔材料。

15.进一步地,第二工序中,质子源与li3n进行水解,常温常压下快速反应生成溶解的氨或者铵盐。

16.进一步地,质子源为水或酸溶液等。

17.进一步地,第三工序中,将第二工序中生成的lioh进行反应,生成第一工序相应的锂盐,从而实现锂离子的循环。

18.进一步地,所述锂离子循环法电化学合成氨反应为常温常压下进行的。

19.本发明提供的锂离子循环法电化学合成氨工艺在合成氨中的应用。

20.本发明中,所述一种高效的锂离子循环法电化学合成氨工艺由li的氮化、li3n水解和li盐的制备三个连续循环的工序组成。三个逐级循环工序依次循环,第三工序结束后即进入第一工序,从而实现锂离子循环。基于锂离子在反应中的循环,将电化学合成氨过程的加电和加质子分步进行,规避析氢反应,实现常温常压下li

+

→

li3n

→

nh3联动循环的高效合成氨。

21.本发明可用于常温常压下的电化学合成氨过程,基于该锂离子循环法电化学合成氨工艺,法拉第效率可达85%以上,产物氨的产率可达89μg h-1

cm-2

以上。

22.本发明的有益效果在于:

23.(1)本发明提供的锂离子循环法电化学合成氨工艺可以在常温常压下实现,不用氢气作为质子源,能够避免化石能源的使用,也减少了温室气体co2的排放,解决困扰h-b工艺的化石能源消耗和碳排放问题。

24.(2)本发明提供的锂离子循环法电化学合成氨工艺,与常规的水相电解质电化学合成氨体系相比,把加电和加质子步骤分开进行,直接避开了产氨过程的析氢反应的竞争,极大的提高了合成氨反应的电效率。实验表明,采用该工艺合成氨过程的法拉第效率可达85.0%。

附图说明

25.构成本技术的一部分的说明书附图用来提供对本技术的进一步理解,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。

26.图1是锂离子循环法电化学合成氨示意图;

27.图2是锂离子循环法电化学合成氨电解池示意图,其中,we为工作电极,ce为对电极,re为参比电极;

28.图3是用于氨含量检测的纳氏试剂标准曲线。

具体实施方式

29.为了使得本领域技术人员能够更加清楚地了解本公开的技术方案,以下将结合具体的实施例详细说明本专利的技术方案。应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

30.实施例1

31.本实施例的一种高效的锂离子循环法电化学合成氨工艺,氮化工序采用的电解液为溶有0.5m高氯酸锂的碳酸乙烯酯和碳酸二乙酯(体积比为1:1)的混合溶液(liclo4(0.5m)/(ec+dec)(1:1v/v,50ml)),配合碳布电极进行测试。

32.碳布电极的处理方法,具体包括以下步骤:裁剪一块边长为1x1.5 cm的碳布,将其分别在丙酮、无水乙醇、去离子水中超声处理20分钟,再在稀盐酸中超声处理20分钟,最后在去离子水中超声10分钟。

33.将50ml电解液和碳布组装入电解池,采用三电极体系,pt片电极作为阳极,碳布电极作为阴极,参比电极采用ag/ag+电极。阴极附近通入高纯氮气,流速为5ml min-1。通过电化学工作站,在-6v(vs.ag/ag+)的恒定电位下进行锂的氮化实验,反应时长为0.5h。

34.锂的氮化工序结束后,将阴极生成的li3n收集起来送入第二个工序,li3n水解工序。利用去离子水与li3n反应生成氨和lioh,并利用纳氏试剂法检测氨的含量,并计算氨产率为89.97μg h-1cm-2,法拉第效率86.7%。

35.水解工序生成的lioh与高氯酸反应,最终生成高氯酸锂,实现锂离子的循环。

36.实施例2

37.本实施例的一种高效的锂离子循环法电化学合成氨工艺,氮化工序采用的电解液为溶有1.0m六氟磷酸锂的碳酸乙烯酯和碳酸二乙酯(体积比为1:1)的混合溶液(lipf6(1.0m)/(ec+dec)(1:1v/v,50ml)),配合泡沫铁电极进行测试。

38.泡沫铁电极的处理方法,具体包括以下步骤:裁剪一块边长为1x1.5 cm的泡沫铁,将其分别在丙酮、无水乙醇、去离子水中超声处理20分钟。

39.将50ml电解液和电极组装入电解池,采用三电极体系,pt片电极作为阳极,泡沫铁作为阴极,参比电极采用ag/ag+电极。阴极附近通入高纯氮气,流速为5mlmin-1

。通过电化学工作站,在-6v(vs.ag/ag+)的恒定电位下进行锂的氮化实验,反应时长为0.5h。

40.锂的氮化工序结束后,将阴极生成的li3n收集起来送入第二个工序,li3n水解工序。利用去离子水与li3n反应生成氨和lioh,并利用纳氏试剂法检测氨的含量,并计算氨产率为96.17μg h-1

cm-2

,法拉第效率87.5%。

41.水解工序生成的lioh在碳酸乙烯酯和碳酸二乙酯(体积比为1:1)混合溶剂中与六氟磷酸铵发生离子交换反应,最终生成六氟磷酸锂,实现锂离子的循环。

42.实施例3

43.本实施例的一种高效的锂离子循环法电化学合成氨工艺,氮化工序采用的电解液为溶有1.0m六氟磷酸锂的碳酸乙烯酯和碳酸二乙酯(体积比为1:1)的混合溶液(lipf6(1.0m)/(ec+dec)(1:1v/v,50ml)),配合泡沫镍电极进行测试。

44.泡沫镍电极的处理方法,具体包括以下步骤:裁剪一块边长为1x1.5 cm的泡沫镍,将其分别在丙酮,无水乙醇,去离子水中超声处理20分钟。

45.将50ml电解液和电极组装入电解池,采用三电极体系,pt片电极作为阳极,泡沫镍电极作为阴极,参比电极采用ag/ag

+

电极。阴极附近通入高纯氮气,流速为10ml min-1

。通过电化学工作站,在-5v(vs.ag/ag

+

)的恒定电位下进行锂的氮化实验,反应时长为0.5h。

46.锂的氮化工序结束后,将阴极生成的li3n收集起来送入第二个工序,li3n水解工序。利用去离子水与li3n反应生成氨和lioh,并利用纳氏试剂法检测氨的含量,并计算氨产

率为102.43μg h-1

cm-2

,法拉第效率89.3%。

47.水解工序生成的lioh在碳酸乙烯酯和碳酸二乙酯(体积比为1:1)混合溶剂中与六氟磷酸铵发生离子交换反应,最终生成六氟磷酸锂,实现锂离子的循环。

48.最后应该说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1