一种改善金属表面粘接光器件强度的表面处理工艺的制作方法

1.本发明涉及封装外壳表面处理技术的领域,尤其是涉及一种改善金属表面粘接光器件强度的表面处理工艺。

背景技术:

2.随着互联网技术的飞速发展,电子封装外壳广泛应用于航空、航天、雷达、船舶、医疗、高档汽车等领域。无论是上至星际宇宙探索,还是下至海底觅宝;无论是在国防尖端技术,还是民用工业生产,都离不开金属封装外壳的存在。

3.目前,封装外壳在加工完成后,需要对封装外壳进行表面处理。然后,将电子元器件粘接在封装外壳指定的位置处,电子元器件容易从封装外壳的指定位置处掉落,电子元器件容易发生粘接不牢靠的问题。

4.针对上述中的相关技术,发明人认为电子元器件与封装外壳的粘接强度不够,容易从封装外壳的指定位置处发生掉落,容易发生粘接不牢靠的问题。

技术实现要素:

5.为了便于电子元器件在封装外壳上的进行粘接,提高电子元器件在封装外壳上的粘接强度,本发明提供一种改善金属表面粘接光器件强度的表面处理工艺。

6.第一方面,本发明提供一种改善金属表面粘接光器件强度的表面处理工艺,采用如下的技术方案:一种改善金属表面粘接光器件强度的表面处理工艺,包括如下步骤:s1:封装外壳加工:对封装外壳的外形进行加工处理;s2:清洗:对封装外壳的表面进行清洗;s3:喷砂处理:对封装外壳的表面进行喷砂处理,喷砂压力为0.3

±

0.1kg/cm2;使封装外壳的粘接区的粗糙程度控制在1.3-1.7μm;s4:电镀:对封装外壳的表面进行镀镍,镀镍厚度大于3μm。

7.通过采用上述技术方案,对封装外壳进行表面处理时,调节封装外壳,对封装外壳的尺寸进行加工,使封装外壳的尺寸达到所需的要求。然后对封装外壳的表面进行清理,并确认封装外壳的表面没有油污和异物。使用喷砂机,喷砂压力为0.3

±

0.1kg/cm2,对封装外壳的指定区域进行喷砂处理。喷砂完成后,利用粗糙度仪对封装外壳进行粗糙程度检测,将封装外壳的粘接区粗糙程度控制在1.3-1.7μm之间。最后,对封装外壳的表面进行镀镍,且镀镍的厚度大于3μm。通过对封装外壳进行喷砂处理,并使封装外壳粘接区的粗糙程度控制在1.3-1.7μm之间,能够提高封装外壳粘接区与电子元器件之间的摩擦力,便于电子元器件在封装外壳上进行粘接,能够提高电子元器件在封装外壳上的接触面积。

8.可选的,所述s1包括:s11:对封装外壳的粘接区进行粗糙加工,使封装外壳的粘接区粗糙度控制在1.0-1.3μm。

9.通过采用上述技术方案,利用加工设备,对封装外壳的粘接区进行粗糙加工,使封装外壳的粘接区的粗糙程度控制在1.0-1.3μm。能够使封装外壳的粘接区具有一定的粗糙程度,能够减少喷砂处理的操作难度。

10.可选的,所述s2包括:s21:对封装外壳进行超声波清洗。

11.通过采用上述技术方案,加工人员利用超声波设备,对封装外壳的表面进行超声波清洗,使封装外壳的表面没有油污和异味。通过超声波设备对封装外壳的表面进行清洗,清洗成本低、清洗效果好、清洗过后,对封装外壳表面无损伤,提高封装外壳的清洗质量。

12.可选的,所述s3包括:s31:喷砂时,使用100目白钢玉。

13.通过采用上述技术方案,使用100目白钢玉对封装外壳进行喷砂处理,能够保证封装外壳粘接区的粗糙程度处于指定的范围之内,便于封装外壳的粘接区与电子元器件进行粘接处理,提高电子元器件在封装外壳上的粘接质量,提高良品率。

14.可选的,所述s4包括:s41:电镀预处理;s42:预镀镍;s43:对封装外壳镀氨基磺酸镍。

15.通过采用上述技术方案,对封装外壳的表面进行电镀预处理,将封装外壳表面的残渣进行去除,减少封装外壳表面的残渣对封装外壳的镀镍造成影响。然后,对封装外壳的表面进行预镀镍,使封装外壳的表面与镀镍层之间具有良好的结合力,便于对封装外壳的表面进行镀镍操作。最后,对封装外壳镀氨基硫酸镍,低应力,能够作为封装外壳后续镀金的打底层,便于使电子元器件在封装外壳上进行连接处理。

16.可选的,所述s41包括:s411:对封装外壳进行化学除油;s412:对封装外壳进行热水漂洗;s413:对封装外壳进行酸洗;s414:对封装外壳进行电解除油;s415:对封装外壳进行盐酸活化。

17.通过采用上述技术方案,对封装外壳的表面进行化学除油,能够将封装外壳表面的化学性物质进行去除。然后,将封装外壳放入热水中进行漂洗,紧接着,对封装外壳的表面进行酸洗。然后,对封装外壳进行电解除油,减少封装外壳表面的油污。最后,将封装外壳放入盐酸中进行活化,来中和封装外壳表面的碱性物质,使封装外壳处于中性状态。对封装外壳的表面进行电镀预处理,能够将封装外壳表面的化学性物质进行去除,使封装外壳处于中性状态,便于对封装外壳进行预镀镍操作。

18.可选的,所述s42包括:s421:对封装外壳镀化学镍;s422:排出滚筛内气体;s421:检测膜厚度。

19.通过采用上述技术方案,使用设备,对封装外壳的表面镀化学镍,镀镍完成后,将

封装外壳放入滚筛内,排出封装外壳表面的气泡。最后,利用检测设备,对封装外壳表面的膜厚度进行检测,使膜厚度达到一定的要求。通过对封装外壳的表面进行预镀镍,使封装外壳的表面达到一定的镀镍状态,便于对封装外壳的表面进行镀镍操作。

20.可选的,所述s43包括:s431:对封装外壳进行镍保护处理,并进行烘干处理。

21.通过采用上述技术方案,对封装外壳的表面进行镍保护处理,保持封装外壳表面镀镍的质量。然后,对封装外壳进行烘干处理,能够提高封装外壳镍的使用性能。

22.综上所述,本发明包括以下至少一种有益技术效果:通过对封装外壳进行喷砂处理,使封装外壳粘接区的粗糙程度控制在1.3-1.7μm之间,能够提高封装外壳粘接区与电子元器件之间的摩擦力,便于电子元器件在封装外壳上进行粘接,能够提高电子元器件在封装外壳上的接触面积;通过超声波设备对封装外壳的表面进行清洗,清洗成本低、清洗效果好、清洗过后,对封装外壳表面无损伤,提高封装外壳的清洗质量;对封装外壳的表面进行电镀预处理,能够将封装外壳表面的化学性物质进行去除,使封装外壳处于中性状态,便于对封装外壳进行预镀镍操作。

附图说明

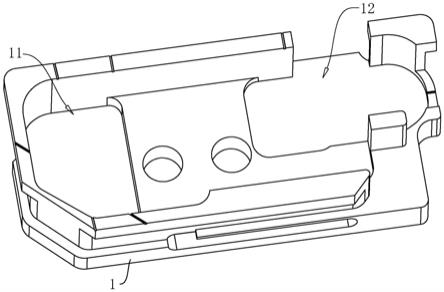

23.图1是本发明实施例的封装外壳的整体结构示意图。

24.图2是本发明实施例的一种改善金属表面粘接光器件强度的表面处理工艺的流程图。

25.附图标记:1、封装外壳;11、第一粘接区;12、第二粘接区。

具体实施方式

26.以下结合附图1-2对本发明作进一步详细说明。

27.本发明实施例公开一种改善金属表面粘接光器件强度的表面处理工艺。参照图1和图2,一种改善金属表面粘接光器件强度的表面处理工艺包括如下步骤:s1:利用cnc设备对封装外壳1的外形进行加工,使封装外壳1的尺寸达到指定的尺寸;s11:通过cnc设备对第一粘接区11和第二粘接区12进行粗糙加工,利用粗糙度仪,对第一粘接区11和第二粘接区12的粗糙程度进行检测,使第一粘接区11和第二粘接区12的粗糙程度控制1.0-1.3μm,本实施例中粗糙程度控制在1.0μm;s2:清洗:对封装外壳1的表面进行清洗;s21:利用超声波设备,对封装外壳1的表面进行超声波清洗,超声清洗时间为20min,清理完成后,并确认封装外壳1的表面没有油污和异物;s3:喷砂处理:利用喷砂机,对封装外壳1的第一粘接区11和第二粘接区12分别进行喷砂处理,喷砂压力为0.3

±

0.1kg/cm2,本实施例喷砂压力为0.3kg/cm2。利用粗糙度仪,对第一粘接区11和第二粘接区12的粗糙程度进行检测,使第一粘接区11和第二粘接区12的粗糙程度控制1.3-1.7μm,本实施例中对第一粘接区11和第二粘接区12粗糙程度控制在1.5μm;

s31:喷砂时,使用100目白钢玉,使用100目的白钢玉,便于第一粘接区11和第二粘接区12与电子元器件进行粘接处理;s4:电镀:对封装外壳1的表面进行镀镍,镀镍厚度大于3μm。本实施例镀镍厚度为4μm;s41:电镀预处理,将封装外壳1挂在设备上,入水要慢,入水之后缓缓漂移,减少封装外壳1表面的气泡含量。入水过快时,封装外壳1的表面吸附大量的气泡,不便于对封装外壳1进行电镀处理;s411:对封装外壳1进行化学除油,本实施例化学除油所用的溶液为含量为25%的氢氧化钠溶液,除油时间为10min,将封装外壳1表面的化学物质进行去除;s412:对封装外壳1进行热水漂洗,将封装外壳1放置在水温为50-60

°

的热水中进行漂洗,漂洗时间为30s,本实施例热水的温度设置为55

°

。漂洗时间过长,容易使封装管壳的表面发生腐蚀现象,漂洗时间过短,容易对封装管壳的表面清洗不干净;s413:对封装外壳1进行酸洗,在酸洗时,将封装外壳1放置在含量为50%的氯化氢溶液内,酸洗时间设置为20s;s414:对封装外壳1进行电解除油,电解除油时间设置为3min;s415:对封装外壳1进行盐酸活化,活化时,使用浓度为25%的盐酸溶液进行活化,能够将封装外壳1表面的酸碱性进行中和,使封装外壳1处于中性状态。

28.s42:预镀镍,对封装壳体进行预镀镍处理,预镀镍时间设置为5min;s421:对封装外壳1镀化学镍,镀化学镍时间设置为30min。入槽前监控温度,温度设置在50-60

°

,本实施例温度设置为55

°

,ph值控制在6.5-7.5,本实施例ph值设置为7;s422:进槽时,手动摇摆滚筒,排出滚筛内的气体;s421:检测膜厚度,使用膜厚仪,检测膜厚度不小于3μm,本实施例设置为4μm。

29.s43:对封装外壳1镀氨基磺酸镍,镀镍时间设置为8min;s431:对封装外壳1进行镍保护处理,镍保护处理时间设置为10min。然后,对封装外壳1的外观进行确认,使封装外壳1的表面颜色保持一致,没有脏污情况,最后,对封装外壳1的表面进行烘干处理。

30.本技术实施例一种改善金属表面粘接光器件强度的表面处理工艺的实施原理为:使用cnc设备对封装外壳1进行加工,使封装外壳1的尺寸达到所需的要求。使第一粘接区11和第二粘接区12的粗糙程度控制在1.0μm。利用超声波设备,对封装外壳1的表面进行超声波清洗,超声清洗时间为20min,使封装外壳1的表面没有油污和异物。

31.使用喷砂机,喷砂压力调为0.3

±

0.1kg/cm2,对第一粘接区11和第二粘接区12进行喷砂处理。喷砂完成后,利用粗糙度仪对封装外壳1进行粗糙程度检测,将封装外壳1的粘接区粗糙程度控制在1.5μm之间。

32.将封装外壳1挂在设备上,入水要慢,入水后缓缓漂移,减少封装外壳1表面的气泡含量。对封装外壳1的表面进行化学除油,除油时间为10min,将封装外壳1表面的化学物质除去。然后,将封装外壳1放在水温为55

°

的热水中进行漂洗,漂洗时间为30s。紧接着,对封装外壳1进行酸洗,酸洗时间为20s。酸洗后,对封装外壳1进行电解除油,电解除油时间设置为3min。再用盐酸对封装外壳1进行活化,使封装外壳1处于中和状态。

33.对封装外壳1进行预镀镍处理,预镀镍处理时间设置为30min,入槽前监控温度,温

度设置为55

°

,ph控制在7。进槽时,手动摇摆滚筒,排出滚筛内的气体。使用膜厚仪,检测膜厚度为4μm,最后,对封装外壳1的表面镀氨基磺酸镍,镀镍时间为8min,然后进行镍保护10min。观察封装外壳1表面的颜色处于一致,且无脏污。

34.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1