电解水用隔膜亲水改性方法、亲水隔膜及应用与流程

1.本发明属于电解水制氢技术领域,尤其是涉及一种电解水用隔膜亲水改性方法、亲水隔膜及应用。

背景技术:

2.风力发电、光伏发电、水力发电经由电解水制氢是目前成熟度最高的绿氢生产技术路线。电解水制氢主要有三种方式:碱性电解水制氢、质子交换膜电解水制氢和固体氧化物电解水制氢。目前,碱性电解水制氢技术发展最成熟,电解槽能够完全实现国产化,单台电解槽制氢规模超过了1000nm3/h,具备了大规模推广应用的条件。

3.碱性电解槽最早使用石棉材料作为隔膜,随着石棉因致癌性在全球范围内被禁用,研究人员和设备厂家开始尝试使用有机高分子材料的隔膜。聚砜、聚醚等材质的隔膜虽然能够满足耐高温、耐碱的要求,但是其本身亲水性较差,不利于电解液的浸润和离子的传输,导致隔膜处存在较大内阻,电解水制氢能耗无法降低。同时有机高分子类隔膜为多孔膜,氢气和氧气会在电解过程中穿过隔膜,两者相互污染会导致氢气纯度降低,甚至生成爆炸性混合气体造成安全事故。因此,需要电解水用隔膜亲水改性方法来增强隔膜亲水性,解决气体扩膜问题,保障碱性电解槽高效、安全运行。

技术实现要素:

4.有鉴于此,本发明旨在提出一种电解水用隔膜亲水改性方法,以实现对电解水用隔膜的改性,增强其亲水性,解决气体扩膜问题,保障碱性电解槽高效、安全运行。

5.为达到上述目的,根据本发明的一个方面,提供了一种电解水用隔膜亲水改性方法,该方法包括将隔膜进行碱洗预处理的步骤,碱洗预处理后在隔膜表面制备亲水性氧化物薄膜的步骤,以及在氧化物薄膜表面引入具有催化活性的纳米颗粒的步骤。

6.优选的,碱洗预处理的方法为:将隔膜在70~90℃的30wt%koh溶液或naoh溶液中浸泡6~24h,去离子水清洗、干燥后获得预处理后隔膜。

7.优选的,所述隔膜为聚苯硫醚织物、聚砜织物或聚四氟乙烯材质织物。

8.优选的,采用原子层沉积法在隔膜表面制备亲水性氧化物薄膜。

9.较佳的,原子沉积的循环次数为300~600次;一次沉积循环包括1个60~90℃金属盐的脉冲和3-5个常温水的脉冲。

10.较佳的,所述金属盐为异丙醇锆和异丙醇铈的混合物,且异丙醇锆和异丙醇铈摩尔比为10:1-20:1。

11.较佳的,一次沉积循环结束后用氮气吹扫1-5min;更好的,一次沉积循环结束后用氮气吹扫1-2min。

12.优选的,在氧化物薄膜表面引入具有催化活性的纳米颗粒的方法为:将氧化物附着的隔膜浸渍在氯铂酸溶液中浸泡处理,取出后在氢气气氛炉中加热一段时间,待自然冷却后即可。

13.优选的,氯铂酸溶液的浓度为2-5wt%;氧化物附着的隔膜在氯铂酸中浸泡时间为30-120min;氧化物附着的隔膜在氢气气氛炉中加热温度为180-240℃,加热时间为1-3h。

14.本发明的另一个目的在于提出一种采用如上所述的改性方法制备的亲水隔膜,该亲水隔膜亲水性好,有利于降低电解槽传质内阻,降低制氢能耗,同时可解决气体扩膜问题,保障碱性电解槽高效、安全运行。

15.根据本发明的另一个方面,提供了一种亲水隔膜,该隔膜包括隔膜本体、氧化物涂层和具有催化活性的纳米颗粒;所述氧化物涂层设在隔膜本体外表面,所述具有催化活性的纳米颗粒负载在氧化物表面;

16.所述隔膜本体为聚苯硫醚织物、聚砜织物或聚四氟乙烯材质织物;

17.所述氧化物涂层为氧化锆和氧化铈按重量比7:1~4:1混合的混合物涂层;

18.所述具有催化活性的纳米颗粒涂层材质为pt纳米颗粒。

19.本发明还涉及如上所述改性方法制备的亲水隔膜在电解水制氢领域的应用。

20.相对于现有技术,本发明所述的电解水用隔膜亲水改性方法具有以下优势:在隔膜表面制备氧化物层,增强了隔膜的亲水性,有利于降低电解槽传质内阻,降低制氢能耗。通过在氧化物表面生长具有催化活性的纳米颗粒,可以在隔膜界面处催化穿透隔膜的氧气(或氢气)与氢气(或氧气)反应,避免在电解槽内形成具有爆炸风险的氢氧混合物。

21.所述亲水隔膜与上述电解水用隔膜亲水改性方法相对于现有技术所具有的优势基本相同,在此不再赘述。

附图说明

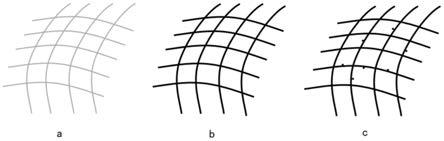

22.图1为本发明实施例所述的电解水用隔膜亲水改性方法的原理图(其中:a为未改性隔膜;b为氧化物附着的隔膜;c为改性后隔膜)。本图反映了隔膜改性过程中表面组成的变化。

具体实施方式

23.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

24.本发明所述电解水用隔膜亲水改性方法,其发明构思在于:

25.通过原子沉积在有机隔膜表面制备一定厚度的氧化物涂层,增加隔膜的亲水性,隔膜充分浸润后,电解液中oh-的跨膜传质阻力减小,电解槽内阻减小,制氢能耗降低;氧化物还是pt颗粒的良好载体,通过简单的浸渍法就能够获得分散性良好的负载型pt颗粒,这些pt颗粒可以催化进入隔膜孔道内的氢气和氧气反应,避免了气体穿透隔膜进入对侧小室污染气体,导致氢气和氧气纯度降低。

26.下面结合实施例及附图来详细说明本发明。

27.一种电解水用隔膜亲水改性方法,该改性方法包括将隔膜进行碱洗预处理的步骤,碱洗预处理后在隔膜表面制备亲水性氧化物薄膜的步骤,以及在氧化物薄膜表面引入具有催化活性的纳米颗粒的步骤。

28.在隔膜表面制备氧化物层,增强了隔膜的亲水性,有利于降低电解槽传质内阻,降低制氢能耗。通过在氧化物表面生长具有催化活性的纳米颗粒,可以在隔膜界面处催化穿透隔膜的氧气(或氢气)与氢气(或氧气)反应,避免在电解槽内形成具有爆炸风险的氢氧混合物。

29.在本发明的一些实施例,氧化物薄膜的所采用的氧化物一般为氧化锆和氧化铈;具有催化活性的纳米颗粒可以选择pt等。

30.在本发明的一些实施例中,碱洗预处理可以这样进行:将隔膜在70~90℃的30wt%koh溶液或naoh溶液中浸泡6~24h,去离子水清洗、干燥后,即可获得预处理后隔膜。

31.在本发明的一些实施例中,所述隔膜为聚苯硫醚织物、聚砜织物或聚四氟乙烯材质织物。

32.在本发明的一些实施例中,在隔膜表面形成氧化物薄膜的方法可以采用原子层沉积法。

33.其中,由于原子层沉积法其表面反应具有自限性,每次反应只沉积设定层数的原子,可以通过控制前驱体脉冲的循环周期数等系列条件实现在原子尺度上精确地控制涂层的表面组成、颗粒尺寸、表面结构与形貌。故本发明的一些实施例中采用原子层沉积法在隔膜表面制备亲水性氧化物薄膜,其具体方法为:将隔膜或预处理后隔膜放入原子层沉积系统中进行300~600次沉积循环生长氧化物层获得氧化物附着的隔膜。

34.其中,一次沉积循环包括1个60~90℃金属盐的脉冲和3-5个常温水的脉冲。较佳的,金属盐为异丙醇锆和异丙醇铈按摩尔比10:1-20:1混合的混合物。

35.在本发明的一些实施例中,一次沉积循环结束后用氮气吹扫1-5min,优选1-2min。氮气吹扫加快金属盐水解后的产物脱水,形成致密的层状氧化物。

36.在本发明的一些实施例中,采用浸渍还原法在氧化物薄膜表面引入具有催化活性的纳米颗粒,具体可以这样进行:将氧化物附着的隔膜浸渍在氯铂酸溶液中浸泡处理,取出后在氢气气氛炉中加热一段时间,自然冷却后完成隔膜改性。

37.其中,氯铂酸溶液的浓度为2-5wt%;氧化物附着的隔膜在氯铂酸中浸泡时间在30-120min之间;氧化物附着的隔膜在氢气气氛炉中加热温度为180-240℃,加热时间为1-3h。

38.一种采用如上所述的改性方法制备的亲水隔膜,该亲水隔膜包括隔膜本体、氧化物涂层和具有催化活性的纳米颗粒涂层;所述氧化物涂层设在隔膜本体外表面,所述具有催化活性的纳米颗粒涂层设在氧化物涂层表面;

39.所述隔膜本体为聚苯硫醚织物、聚砜织物或聚四氟乙烯材质织物;

40.所述氧化物涂层为氧化锆和氧化铈按重量比7:1~4:1混合的混合物涂层;

41.所述具有催化活性的纳米颗粒涂层材质为pt纳米颗粒。

42.在本发明的一些实施例中,氧化物涂层的厚度为50-200nm之间;具有催化活性的纳米颗粒的负载量为0.1-0.5wt%。

43.本发明实施例所述的改性方法制备的亲水隔膜可以用于电解水制氢领域。

44.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

45.实施例1

46.将聚苯硫醚织物隔膜在80℃的30wt%koh溶液中浸泡12h,去离子水清洗、干燥后,即可获得预处理后隔膜。将预处理后隔膜放入原子层沉积系统中进行500次沉积循环,一次沉积循环包括1个75℃金属盐的脉冲和3个常温(25℃)去离子水的脉冲,金属盐选择异丙醇锆和异丙醇铈按摩尔比14:1混合的混合物,一次沉积循环结束后用氮气吹扫2min,500次沉积循环后在聚苯硫醚隔膜表面生长出氧化锆和氧化铈混合物涂层。再将氧化锆和氧化铈混合物附着的聚苯硫醚隔膜浸渍在4wt%的氯铂酸溶液中浸泡90min,取出后在氢气气氛炉中于200℃加热2h,自然冷却后即可完成对聚苯硫醚隔膜的改性。

47.经sem检测,改性聚苯硫醚隔膜表面的氧化物涂层平均厚度为92nm,具有催化活性的纳米颗粒的负载量为0.4wt%,接触角为67

°

,浸润时间为0.53s;未改性聚苯硫醚隔膜,接触角为132

°

,浸润时间为2.76s。将自制ni-mo改性镍网作为阴极,将自制ni-fe改性镍网作为阳极,用改性聚苯硫醚隔膜和未改性聚苯硫醚隔膜分别装配碱性电解槽,进行电解制氢实验;在电流密度为0.5a/cm2条件下,装备改性聚苯硫醚隔膜的电解槽电解电压为1.83v,氢气产物中氧气浓度为0.6%;装备未改性聚砜织物隔膜的电解槽电解电压为1.94v,氢气产物中氧气浓度为1.4%。

48.实施例2

49.将聚砜织物隔膜在90℃的30wt%koh溶液中浸泡24h,去离子水清洗、干燥后,即可获得预处理后隔膜。将预处理后隔膜放入原子层沉积系统中进行300次沉积循环,一次沉积循环包括1个80℃金属盐的脉冲和5个常温(25℃)去离子水的脉冲,金属盐选择异丙醇锆和异丙醇铈按摩尔比10:1混合的混合物,一次沉积循环结束后用氮气吹扫1min,300次沉积循环后在聚砜织物隔膜表面生长出氧化锆和氧化铈混合物涂层。再将氧化锆和氧化铈混合物附着的聚砜织物隔膜浸渍在5wt%的氯铂酸溶液中浸泡90min,取出后在氢气气氛炉中于240℃加热1h,自然冷却后即可完成对聚砜织物隔膜的改性。

50.经sem检测,改性聚砜织物隔膜表面的氧化物涂层平均厚度为67nm,具有催化活性的纳米颗粒的负载量为0.4wt%,接触角为85

°

,浸润时间为0.85s;未改性聚砜织物隔膜,接触角为141

°

,浸润时间为4.12s。将自制ni-mo改性镍网作为阴极,将自制ni-fe改性镍网作为阳极,用改性聚砜织物隔膜和未改性聚砜织物隔膜分别装配碱性电解槽,进行电解制氢实验;在电流密度为0.5a/cm2条件下,装备改性聚砜织物隔膜的电解槽电解电压为1.85v,氢气产物中氧气浓度为0.7%;装备未改性聚砜织物隔膜的电解槽电解电压为1.97v,氢气产物中氧气浓度为1.6%。

51.实施例3

52.将聚四氟乙烯材质织物隔膜在70℃的30wt%naoh溶液中浸泡18h,去离子水清洗、干燥后,即可获得预处理后隔膜。将预处理后隔膜放入原子层沉积系统中进行600次沉积循环,一次沉积循环包括1个60℃金属盐的脉冲和4个常温(25℃)去离子水的脉冲,金属盐选择异丙醇锆和异丙醇铈按摩尔比20:1混合的混合物,一次沉积循环结束后用氮气吹扫4min,600次沉积循环后在聚四氟乙烯材质织物隔膜表面生长出氧化锆和氧化铈混合物涂层。再将氧化锆和氧化铈混合物附着的聚四氟乙烯材质织物隔膜浸渍在4wt%的氯铂酸溶液中浸泡30min,取出后在氢气气氛炉中于180℃加热3h,自然冷却后即可完成对聚四氟乙烯材质织物隔膜的改性。

53.经sem检测,改性聚四氟乙烯材质织物隔膜表面的氧化物涂层平均厚度为158nm,

具有催化活性的纳米颗粒的负载量为0.2wt%,接触角为59

°

,浸润时间为0.47s;未改性聚四氟乙烯材质织物隔膜,接触角为151

°

,浸润时间为5.19s。将自制ni-mo改性镍网作为阴极,将自制ni-fe改性镍网作为阳极,用改性聚四氟乙烯材质织物隔膜和未改性聚四氟乙烯材质织物隔膜分别装配碱性电解槽,进行电解制氢实验;在电流密度为0.5a/cm2条件下,装备改性聚四氟乙烯材质织物隔膜的电解槽电解电压为1.81v,氢气产物中氧气浓度为0.9%;装备未改性聚四氟乙烯材质织物隔膜的电解槽电解电压为1.97v,氢气产物中氧气浓度为1.8%。

54.实施例4

55.将聚苯硫醚织物隔膜在85℃的30wt%koh溶液中浸泡6h,去离子水清洗、干燥后,即可获得预处理后隔膜。将预处理后隔膜放入原子层沉积系统中进行400次沉积循环,一次沉积循环包括1个90℃金属盐的脉冲和5个常温(25℃)去离子水的脉冲,金属盐选择异丙醇锆和异丙醇铈按摩尔比19:1混合的混合物,一次沉积循环结束后用氮气吹扫5min,400次沉积循环后在聚苯硫醚隔膜表面生长出氧化锆和氧化铈混合物涂层。再将氧化锆和氧化铈混合物附着的聚苯硫醚隔膜浸渍再2wt%的氯铂酸溶液中浸泡120min,取出后再氢气气氛炉中于220℃加热2h,自然冷却后即可完成对聚苯硫醚隔膜的改性。

56.经sem检测,改性聚苯硫醚隔膜表面的氧化物涂层平均厚度为87nm,具有催化活性的纳米颗粒的负载量为0.3wt%,接触角为74

°

,浸润时间为0.61s;未改性聚苯硫醚隔膜,接触角为132

°

,浸润时间为2.76s。将自制ni-mo改性镍网作为阴极,将自制ni-fe改性镍网作为阳极,用改性聚苯硫醚隔膜和未改性聚苯硫醚隔膜分别装配碱性电解槽,进行电解制氢实验;在电流密度为0.5a/cm2条件下,装备改性聚苯硫醚隔膜的电解槽电解电压为1.85v,氢气产物中氧气浓度为0.9%;阴极装备商用镍网的电解槽电解电压为1.94v,氢气产物中氧气浓度为1.4%。

57.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1